Для одновременного круглого шлифования двух изделий одним шлифовальным кругом уже известны станки с двумя шпинделями и двумя задними центрами. Для того чтобы без затруднений можно было изменять расстояние между шлифовальным кругом и обрабатываемыми изделиями, предлагается установить шпиндели и задние центры в переставных поворотных планшайбах. Такое устройство позволит одновременно обрабатывать изделия разного диаметра.

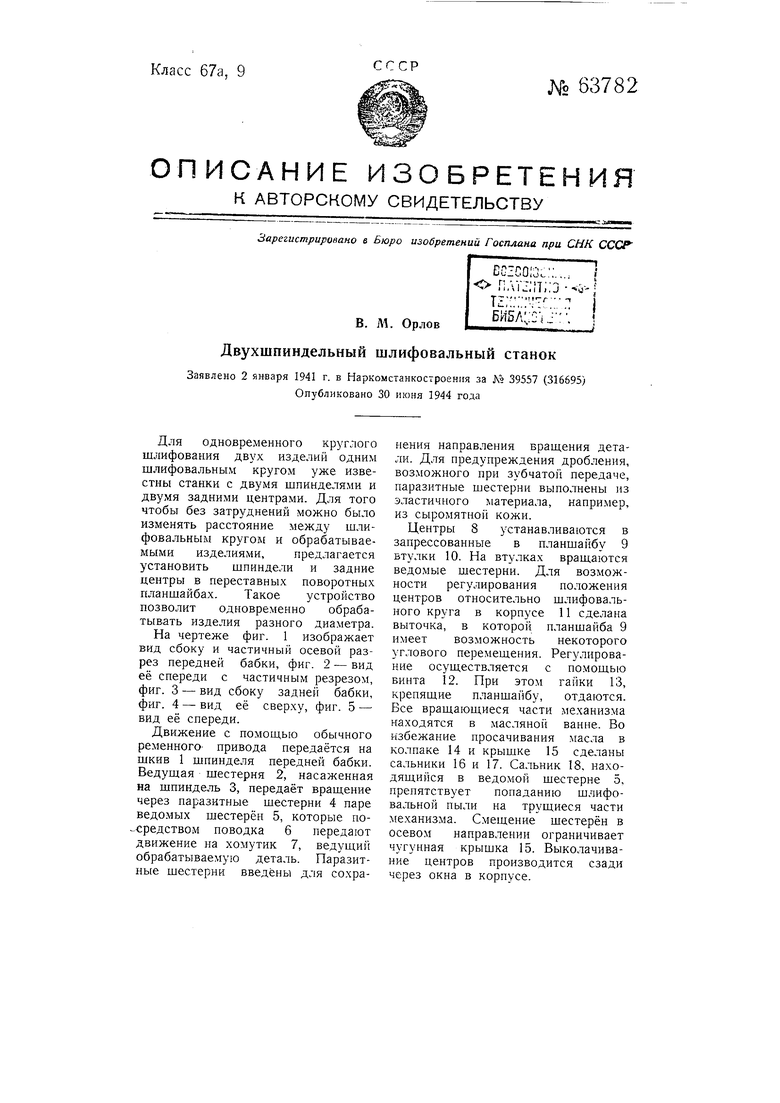

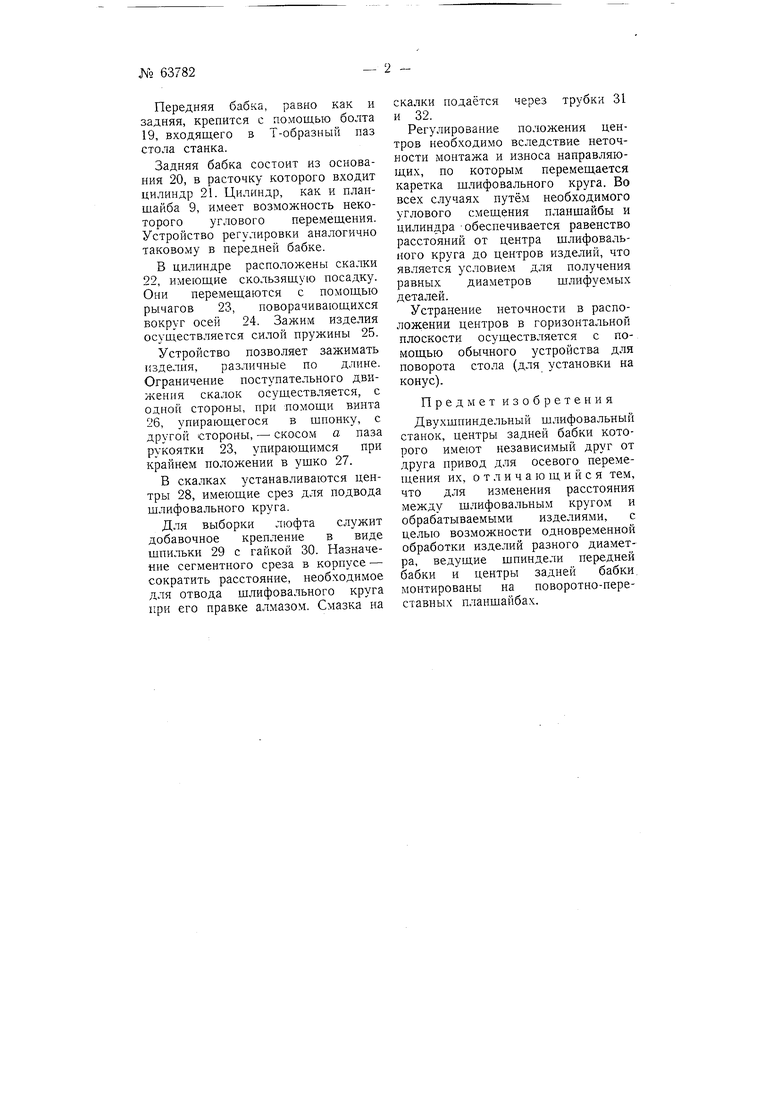

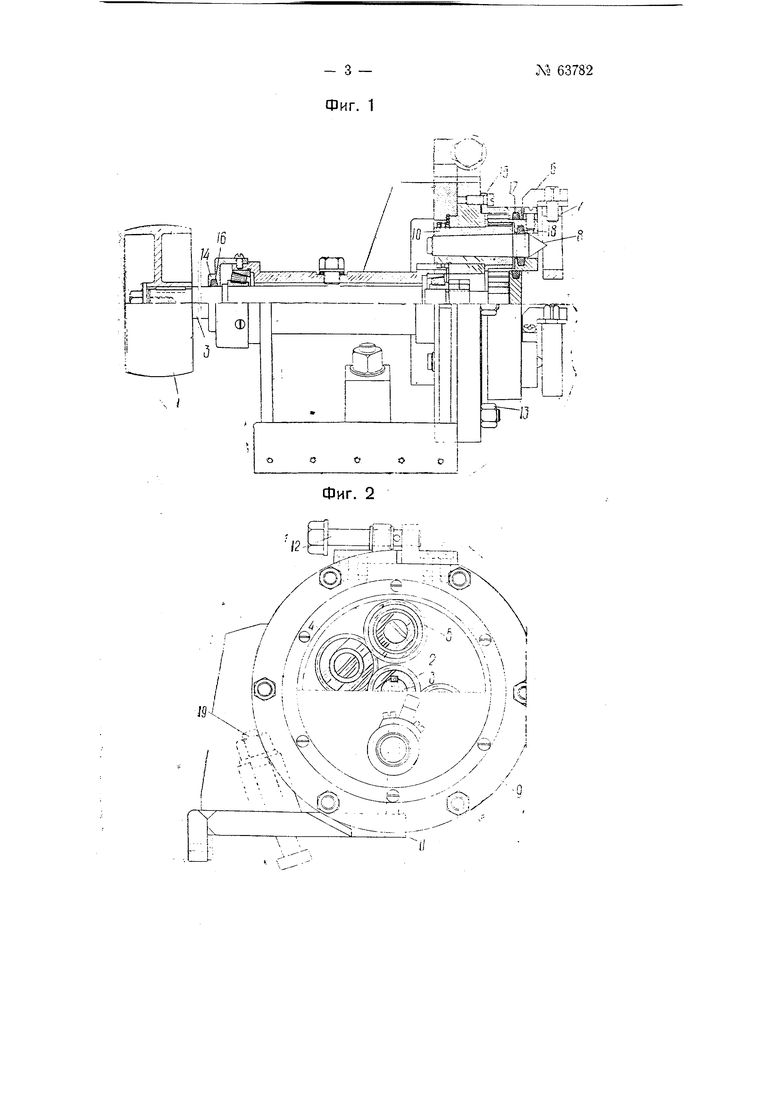

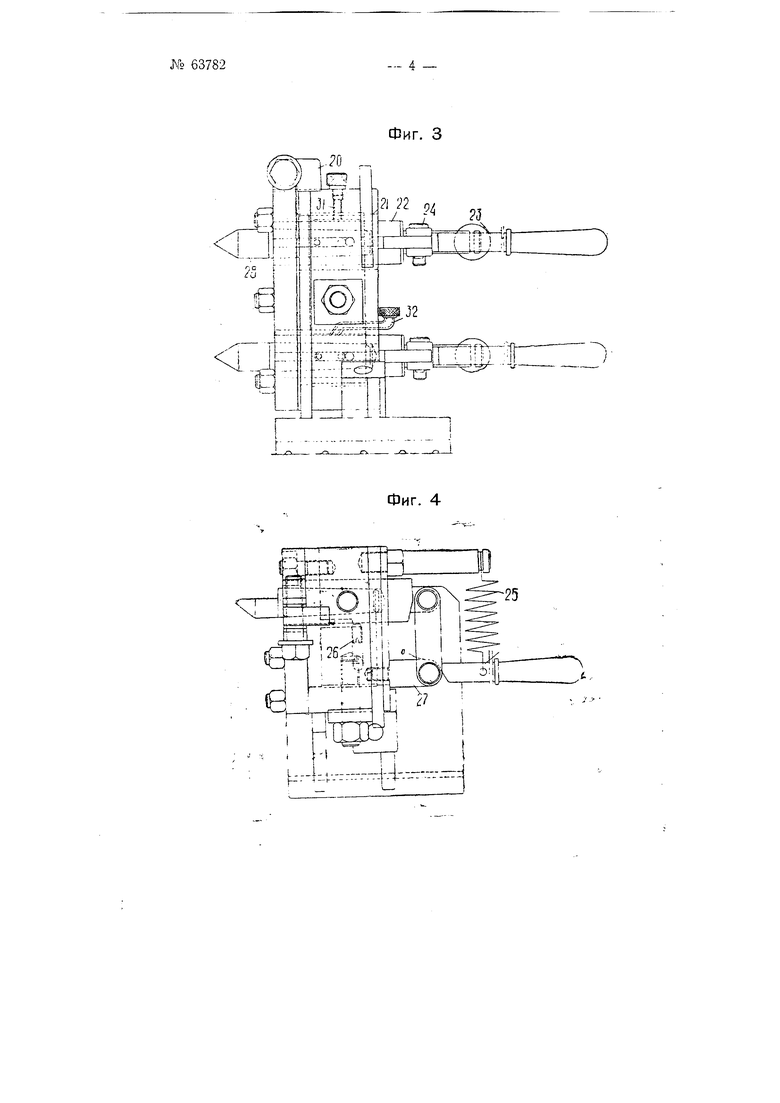

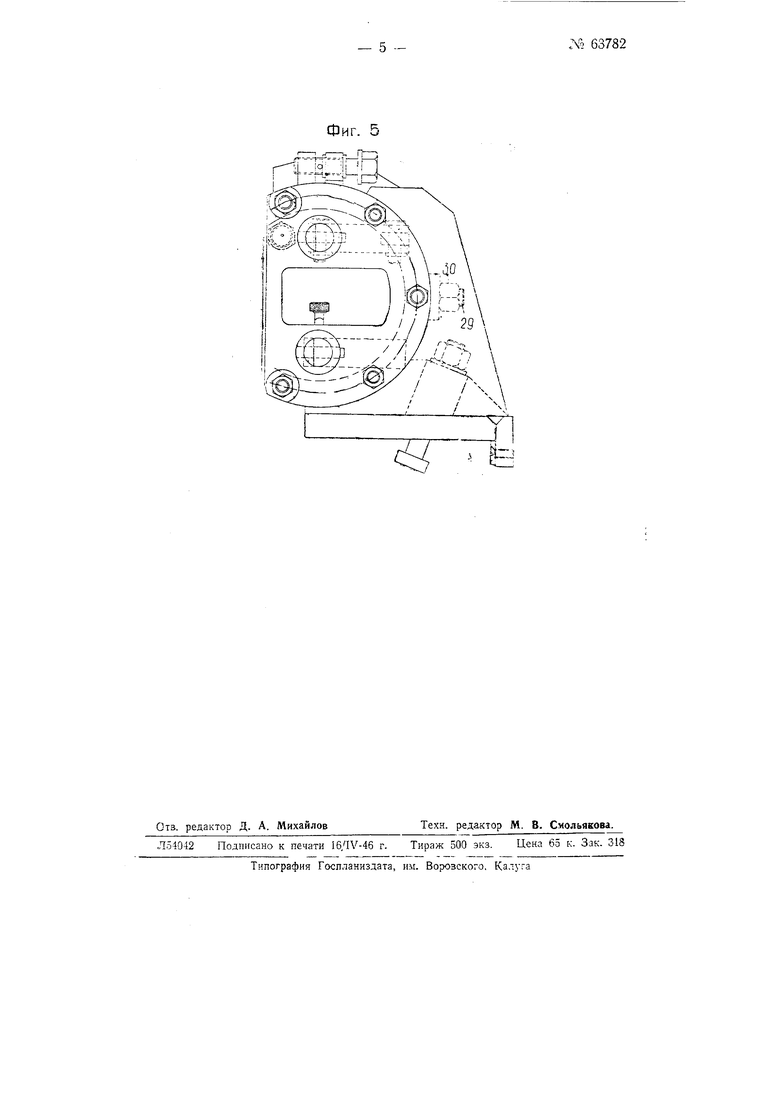

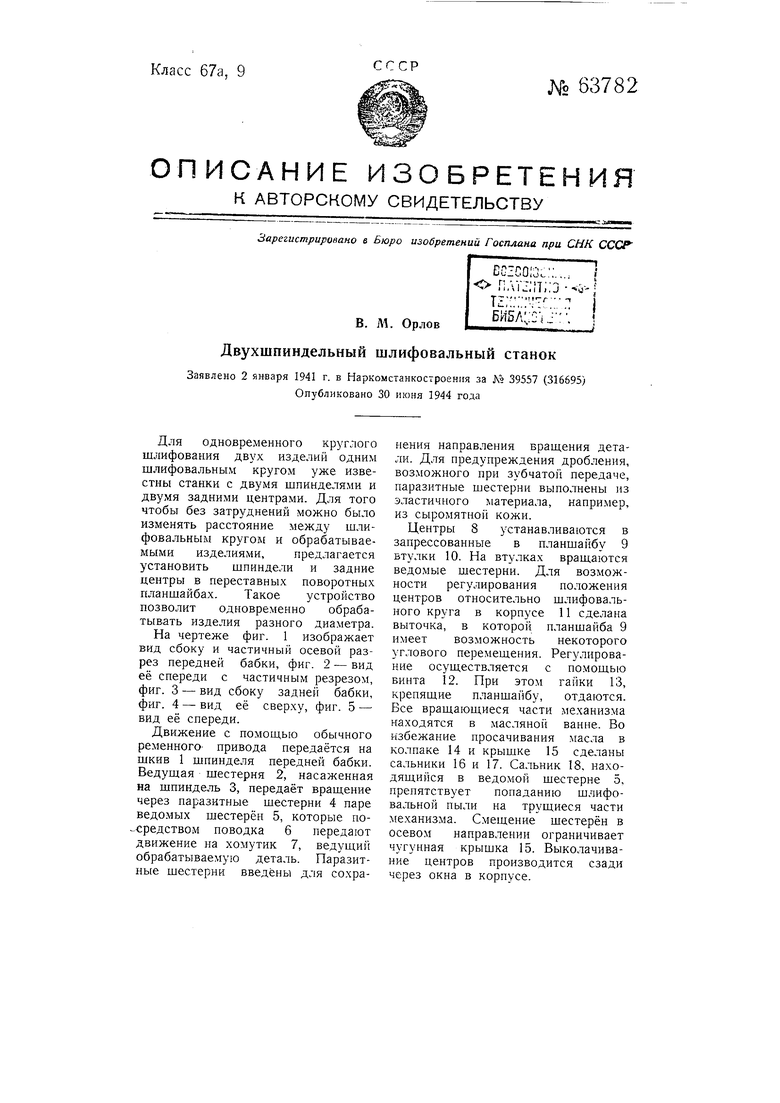

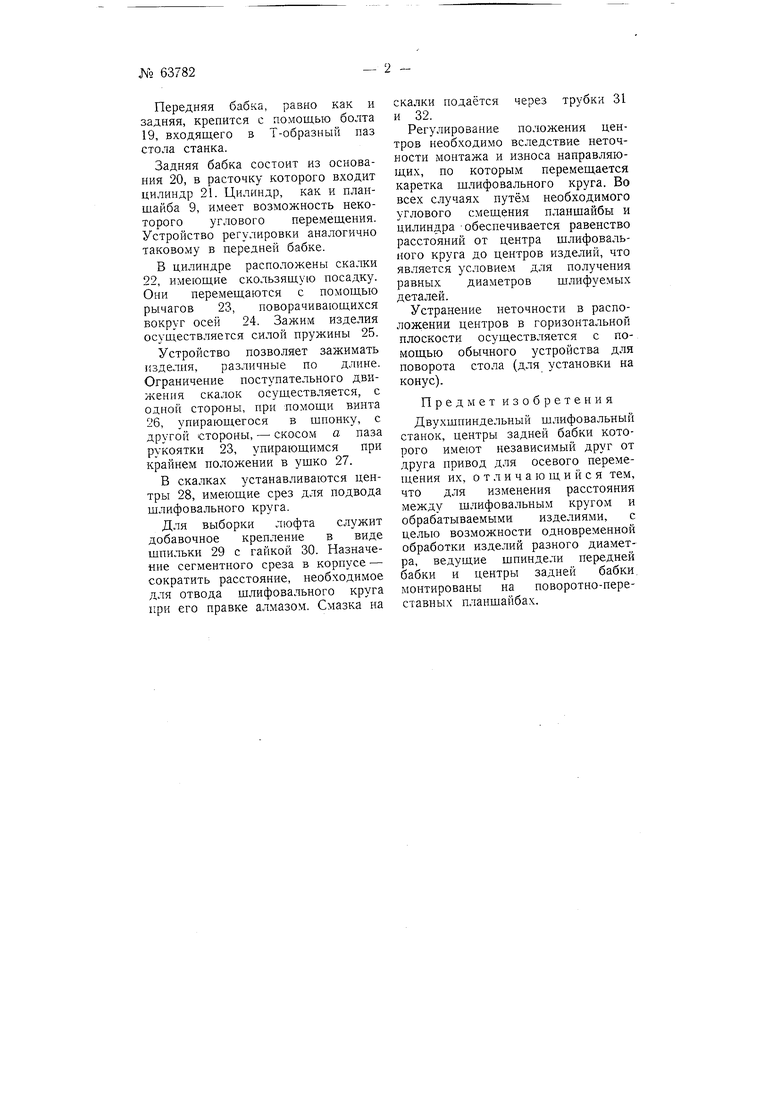

На чертеже фиг. 1 изображает вид сбоку и частичный осевой разрез передней бабки, фиг. 2 - вид её спереди с частичным резрезом, фиг. 3 - вид сбоку задней бабки, фиг. 4 - вид её сверху, фиг. 5 - вид её спереди.

Движение с помощью обычного ременного- привода передаётся на шкив 1 шпинделя передней бабки. Ведушая шестерня 2, насаженная на шпиндель 3, передаёт враш;ение через паразитные шестерни 4 паре ведомых шестерён 5, которые по-средством поводка 6 передают движение на хомутик 7, ведуший обрабатываемую деталь. Паразитные шестерни введены для сохранения направления врашения детали. Для предупреждения дробления, воз.можного при зубчатой передаче, паразитные шестерни выполнены из эластичного материала, например, из сыромятной кожи.

Центры 8 устанавливаются в запрессованные в планшайбу 9 втулки 10. На втулках вращаются ведомые шестерни. Для возможности регулирования положения центров относительно шлифовального круга в корпусе 11 сделана выточка, в которой планшайба 9 имеет возможность некоторого углового перемещения. Регулирование осуществляется с помощью винта 12. При этом гайки 13, крепящие планшайбу, отдаются. Все вращающиеся части механизма находятся в масляной ванне. Во избежание просачивания масла в колпаке 14 и крышке 15 сделаны сальники 16 и 17. Сальник 18, находящийся в ведомой шестерне 5, препятствует попаданию шлифовальной пыли на трущиеся части механизма. Смещение шестерён в осевом направлении ограничивает чугунная крышка 15. Выколачивание центров производится сзади через окна в корпусе.

Передняя бабка, равно как и задняя, крепится с помощью болта 19, входящего в Т-образный паз стола станка.

Задняя бабка состоит из основания 20, в расточку которого входит цилиндр 21. Цнлиндр, как и планшайба 9, имеет возможность некоторого углового перемещения. Устройство регулировки аналогично таковому в передней бабке.

В цилиндре расположены скалки 22, имеющие скользящую посадку. Они перемещаются с помощью рычагов 23, поворачивающихся вокруг осей 24. Зажим изделия осуществляется силой пружины 25.

Устройство позволяет зажимать изделия, различные по длине. Ограничение поступательного движения скалок осуществляется, с одной стороны, при помощи винта 26, упирающегося в щпонку, с другой стороны, - скосом а паза рукоятки 23, упирающимся при крайнем положении в ущко 27.

В скалках устанавливаются центры 28, имеющие срез для подвода щлифовального круга.

Для выборки люфта служит добавочное крепление в виде шпильки 29 с гайкой 30. Назначение сегментного среза в корпусе - сократить расстояние, необходимое для отвода щлифовального круга при его правке алмазом. Смазка на

скалки подаётся через трубки 31 и 32.

Регулирование положения центров необходимо вследствие неточности монтажа и износа направляющих, по которым перемещается каретка щлифовального круга. Во всех случаях путём необходимого углового смещения планщайбы и цилиндра -обеспечивается равенство расстояний от центра щлифовального круга до центров изделий, что является условием для получения равных диаметров щлпфуемых деталей.

Устранение неточности в расположении центров в горизонтальной плоскости осуществляется с помощью обычного устройства для поворота стола (для установки на конус).

Предмет изобретения

Двухшпиндельный шлифовальный станок, центры задней бабки которого имеют независимый друг от друга привод для осевого перемещения их, отличающийся тем, что для изменения расстояния между шлифовальным кругом и обрабатываемыми изделиями, с целью возможности одновременной обработки изделий разного диаметра, ведущие щпиндели передней бабки и центры задней бабки, монтированы на поворотно-переставных планшайбах.

- 3 - Фиг. 1

Ло 63782

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для внутреннего шлифования | 1935 |

|

SU49917A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ДETAЛEV1 | 1971 |

|

SU303167A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для обработки кулачковых деталей | 1981 |

|

SU1024230A1 |

| Устройство для шлифования уплотнительных поверхностей задвижек трубопровода | 1958 |

|

SU119807A1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| Приспособление к токарному станку для обработки сферической поверхности заготовки типа матрицы экрана электронно-лучевой трубки | 1958 |

|

SU118232A1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

|7 }(

Г t-J,-,

«Ui

сВ Г J

I 1 . (

1

.„k,,,,,,.

Фиг. 3

Фиг. 4

Фиг. 5

t.;

Авторы

Даты

1944-01-01—Публикация

1941-01-02—Подача