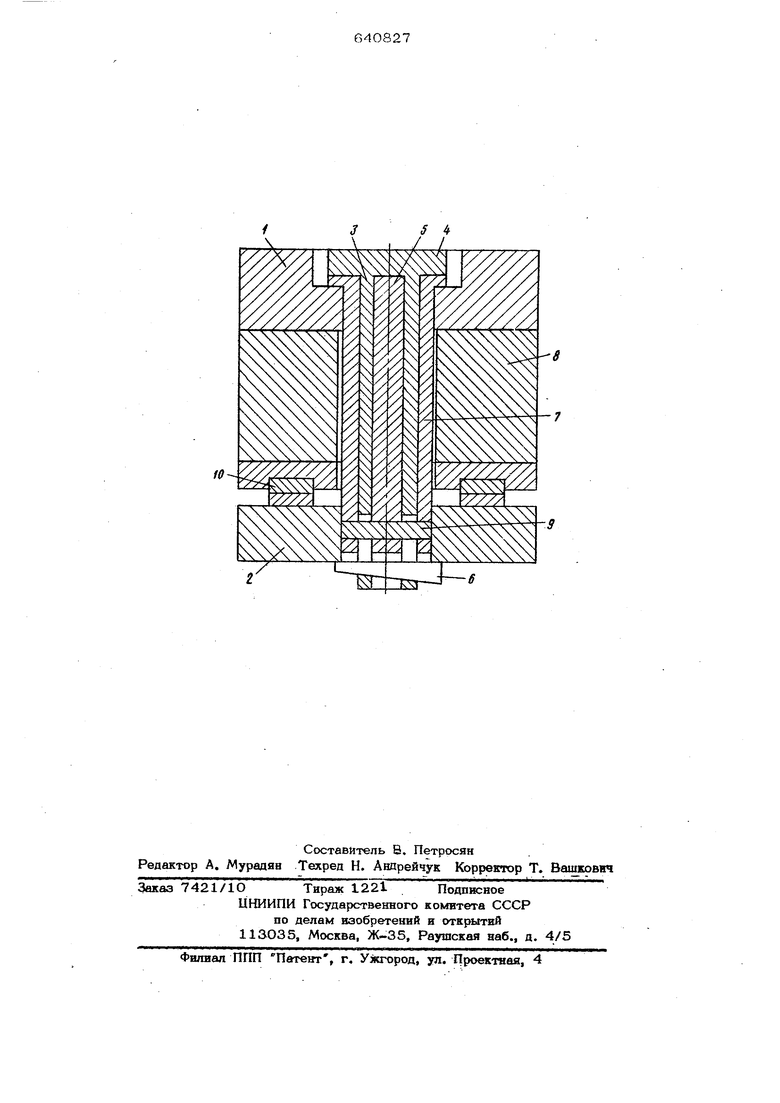

ным из металла с малым коэффициентом термического расширения, например из ковара, и расположенным по оси симметрии оправки. Стяжной элемент 3 выполнен с фланцем 4, в который вставлен распорный цилиндр 5, и осевой полостью. На противоположном от фланца конце стяжного элемента 3 имеется продольный замкнутый паз (в виде окна) для установки клина 6, служащего для скрепления оправки. Распорный цилиндр 5 выполнен из материала с большим коэффициентом термического расширения, например из меди.

Ограничительная 7 и распорная 8 втулки, изготовленные соответственно из ковара и меди, установлены коаксиально на стяжном элементе 3.

Ограничительная втулка 7 жестко сае динена с распорным цилиндром 5 фиксатором 9, пропущенным через паз стяжнего элемента 3. Свариваемые детали 1О располагают между распорной втулкой 8 и опорной плитой 2,

Оправка работает следующим образом, При нагревании оправки распорный цилиндр 5 удлиняется быстрее| чем распорная втулка 8, вследствие своей большей начальной длины и создает предварительное усилие, стягиваюшее опорные плиты 1 и 2, и сжимающее свариваемые детали 1О, что позволяет снизить начальное усилие сжатия. При дальнейшем нагреве распорная втулка 8, расширяясь, создает сварочное давление, под действием которого происходит сварка деталей 1О,

Таким образом, распорный цилиндр 5 и распорная втулка В, действуя при нагревании во взаимно противоположных направлениях, создают суммарное сварочное давление.

В зависимости от количества рабочих позиций оправка может иметь несколько стяжных элементов 3.

Использование изобретения позволяет уменьшить количество разъемных деталей оправки, благодаря чему упрощается операция сборки и повышается производительность, снизить начальное усилие сжатия деталей и увеличить сварочное давление при тех же размерах оправки.

Формула изобретения

Оправка для сдавливания деталей при диффузионной сварке за счет разницы коэффициентов термического расширения материалов оправки и свариваемых деталей, содержащая плиты, стяжной элемент из материала с меньшим коэффициентом термического расширения, распорную втулку и распорный цилиндр из материала с большим коэффициентом термического расширения, ограничительную втулку с фланцем из материала с меньшим коэффициентом термического расширения, о т л и - чающаяся тем, что, с целью упрощения операции сборки и повышения производительности оправки, а также снижения, начального усилия сжатия деталей, стяжной элемент выполнен с фланцем и осевой полостью, распорный цилиндр расположен в этрй полости, ограничительная. и распорная втулки установлены коаксиально на стяжном элементе, причем ограничительная втулка жестко соединена с распорным цилиндром, а ее фланец расположен на поверхности плиты под фланцем стяжного элемента.

Источники информации, принятые во внимание при экспертизе:

1,Авторское свидетельство СССР

№ 211292, кл. В 23 К 19/ОО, 1966.

2.Авторское свидетельство СССР

NO 510ОЗО, кл. В 23 К 19/ОО, 1971.

10У

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для сдавливания деталей | 1976 |

|

SU662300A1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ДЕТАЛЕЙ ПРИ ДИФФУЗИОННОЙ СВАРКЕ | 1990 |

|

SU1727296A1 |

| Оправка для сдавливания деталей при диффузионной сварке | 1986 |

|

SU1359088A1 |

| Устройство для сдавливания деталей при диффузионной сварке (его варианты) | 1983 |

|

SU1174216A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1440649A1 |

| Устройство для сдавливания деталей при диффузионной сварке | 1986 |

|

SU1315200A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1606288A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1986 |

|

SU1382626A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1983 |

|

SU1183333A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1549703A1 |

Авторы

Даты

1979-01-05—Публикация

1977-03-29—Подача