ной арматуры, причем другой электрод установлен на рычаге.

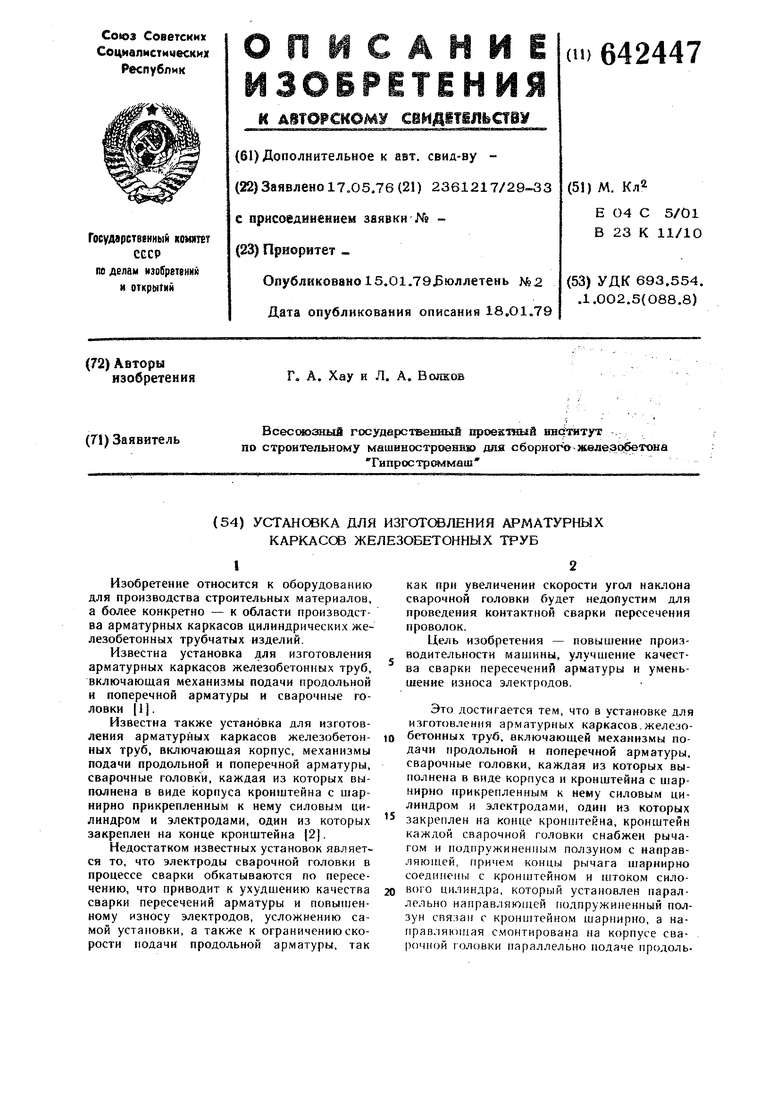

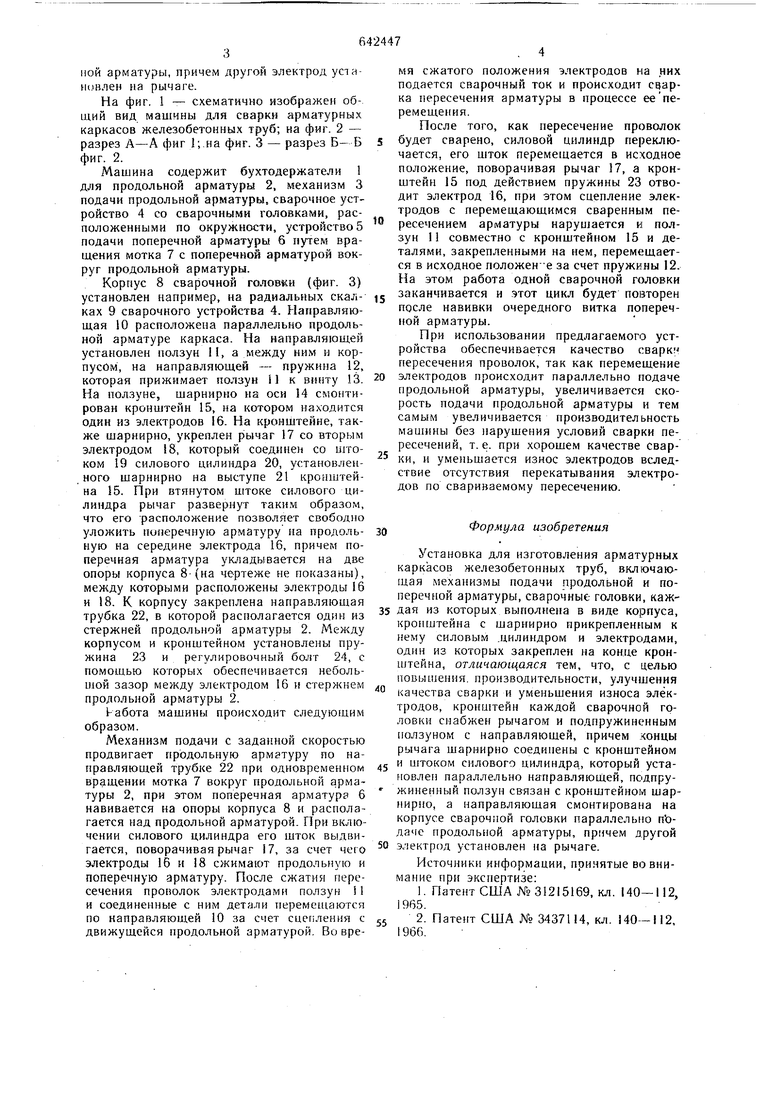

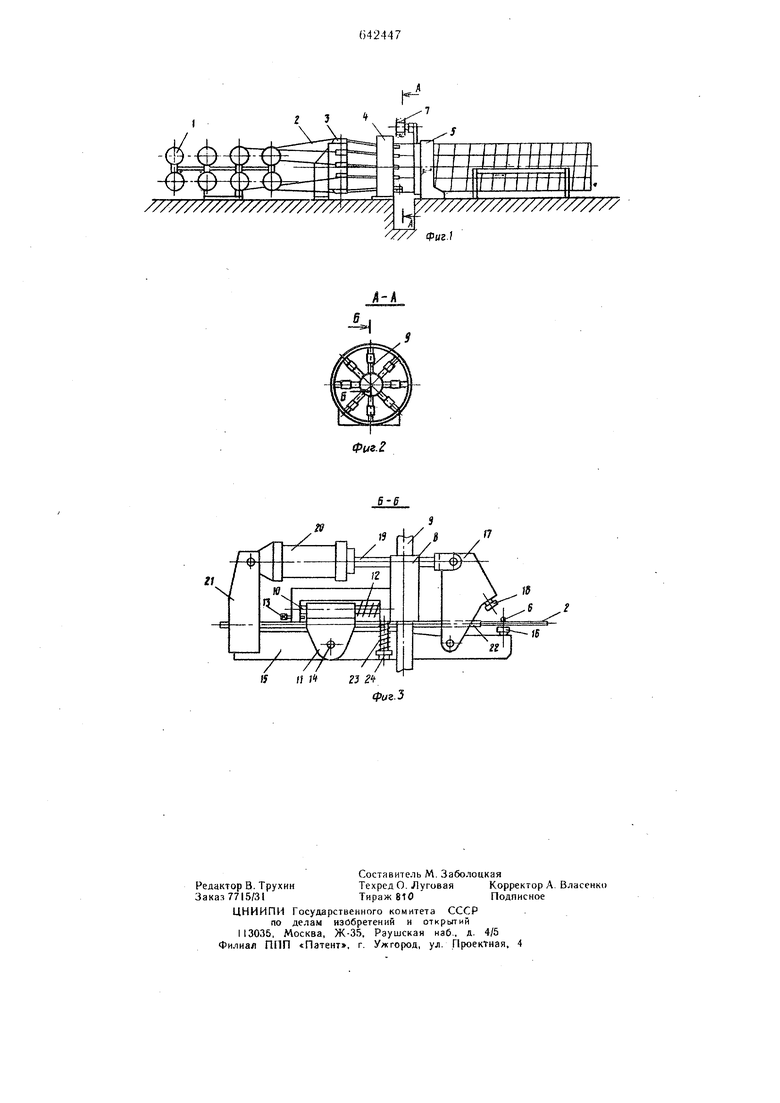

На фиг. 1 - схематично изображен общий вид машины для сварки арматурных каркасов железобетонных труб; на фиг. 2 - разрез А-А фиг 1;.на фиг. 3 - разрез Б-Б фиг. 2.

Машина содержит бухтодержатели 1 для продольной арматуры 2, 5exaнизм 3 подачи продольной арматуры, сварочное устройство 4 со сварочными головками, расположенными по окружности, устройство 5 подачи поперечной арматуры 6 путем враш.ения мотка 7 с поперечной арматурой вокруг продольной арматуры.

Корпус 8 сварочной головки (фиг. 3) установлен например, на радиальных скалках 9 сварочного устройства 4. Направляющая 10 расположена параллельно продольной арматуре каркаса. На направляющей установлен ползун И, а между ним и корпусом, на направляющей - пружина 12, которая прижимает ползун И к винту 13. На ползуне, шарнирно на оси И смонтирован кронштейн 15, на котором находится один из электродов 16. На кронштейне, также шарнирно, укреплен рычаг 17 со электродом 18, который соединен со штоком 19 силового цилиндра 20, установленного шарнирно на выступе 21 кронштейна 15. При втянутом штоке силового цилиндра рычаг развернут таким образом, что его расположение позволяет свободно уложить поперечную арматуру на продольную На середине электрода 16, причем поперечная арматура укладывается на две опоры корпуса 8-(на чертеже не показаны), между которыми расположены электроды 16 и 18. К корпусу закреплена направляющая трубка 22, в которой располагается один из стержней продольной арматуры 2. Между корпусом и кронштейном установлены пружина 23 и регулировочный болт 24, с помощью которых обеспечивается небольшой зазор между электродом 16 и стержнем продольной арматуры 2.

1-абота машины происходит следующим образом.

Механизм подачи с заданной скоростью продвигает продольную арматуру по направляющей трубке 22 при одновременном вращении мотка 7 вокруг продольной арматуры 2, при этом поперечная арматурз 6 навивается на опоры корпуса 8 и располагается над продольной арматурой. При включении силового цилиндра его шток выдвигается, поворачивая рычаг 17, за счет чего электроды 16 и 18 сжимают продольную и поперечную арматуру. После сжатия пересечения проволок электродами ползун i 1 и соединенные с ним детали перемешаются по направляющей 10 за счет сцепления с движущейся продольной арматурой. Во время сжатого положения электродов на них подается сварочный ток и происходит сцарка пересечения арматуры в процессе ееперемещения.

После того, как пересечение проволок

будет сварено, силовой цилиндр переключается, его шток перемещается в исходное положение, поворачивая рычаг 17, а кронштейн 15 под действием пружины 23 отводит электрод 16, при этом сцепление электродов с перемещающимся сваренным пересечением арматуры нарушается и ползун 11 совместно с кронштейном 15 и деталями, закрепленными на нем, перемещается в исходное положение за счет пружины 12. На этом работа одной сварочной головки

заканчивается и этот цикл будет повторен после навивки очередного витка поперечной арматуры.

При использовании предлагаемого устройства обеспечивается качество сваркм пересечения проволок, так как перемещение

электродов происходит параллельно подаче продольной арматуры, увеличивается скорость подачи продольной арматуры и тем самым увеличивается производительность машины без )1арушения условий сварки пересечений, т. е. при хорощем качестве сварки, и уменьшается износ электродов вследствие отсутствия перекатывания электродов по свариваемому пересечению.

Формула изобретения

Установка для изготовления арматурных каркасов железобетонных труб, включающая механизмы подачи продольной и поперечной арматуры, сварочные головки, каждан из которых выполнена в виде корпуса, кронштейна с шарнирно прикрепленным к нему силовым .цилиндром и электродами, один из которых закреплен на конце кронштейна, отличающаяся тем, что, с целью повышения, производительности, улучшения качества сварки и уменьшения износа электродов, кронштейн каждой сварочной головки снабжен рычагом и подпружиненным ползуном с направляющей, причем концы рычага шарнирно соединены с кронштейном

и штоком силового цилиндра., который установлен параллельно направляющей, подпружиненный ползун связан с кронштейном шариир о, а направляющая смонтирована на корпусе сварочной головки параллельно подаче продольной ap faтypы, причем другой

электрод установлен на рычаге.

Источники информации, принятые во внимание при экспертизе:

1. Патент США №31215169, кл. 140-112, 1965.

2. Патент США № 3437114, кл. 140-112, 1966. /////////////////////7///// /.

7/7 Фиг. W /// /////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

| Устройство для сварки объемных арматурных каркасов | 1988 |

|

SU1593842A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Установка для изготовления пространственных арматурных каркасов | 1987 |

|

SU1488159A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1524974A2 |

| Линия для изготовления пространственных арматурных каркасов | 1988 |

|

SU1579614A1 |

| Машина для контактной точечной сварки арматурных каркасов | 1986 |

|

SU1355407A1 |

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1459865A1 |

7 /7 7 a a }f гз г

фиг.5

Авторы

Даты

1979-01-15—Публикация

1976-05-17—Подача