Изобретение относится к машиностроению, а именно к автооператорам для загрузки-разгрузки станков деталями типа диск, в частности, при обработке крупногабаритных зубчатых колес.

Известен автооператор, предназначенный для загрузки-разгрузки станков деталями, содержащий две поворотные механические руки, подвижные в горизонтальной и вертикальной плоскостях, и захваты 1.

Недостатком указанного автооператора является то, что он рассчитан на один типоразмер обрабатываемой детали и для обработки другого типоразмера требуется его переналадка. Кроме того, такой автооператор невозможно использовать в том случае, когда плоскость транспортирования обрабатываемой детали не совпадает, с плоскостью базирования ее на станке или имеется погрешность в установке оборудования и транспорта по высоте при совпадении плоскостей базирования и транспортирования.

Наиболее близким решением из известных к данному изобретению является автооператор, содержащий поворотные механические руки с приводными захватами 2.

Недостаток указанного автооператора заключается в том, что он имеет ограниченные технические возможности и низкие эксплуатационные качества.

Целью изобретения является расширение технологических возможностей и повышение эксплуатационных качеств автоонератора.

Указанная цель достигается тем, что каждый захват снабл ен ползунам и зубчатыми рейками, установленными с возможностью их взаимного поперечного смешения и перекоса и кинематически связанными с этими ползунами, при этом захваты смонтированы с возможностью свободного перемещения в вертикальной плоскости.

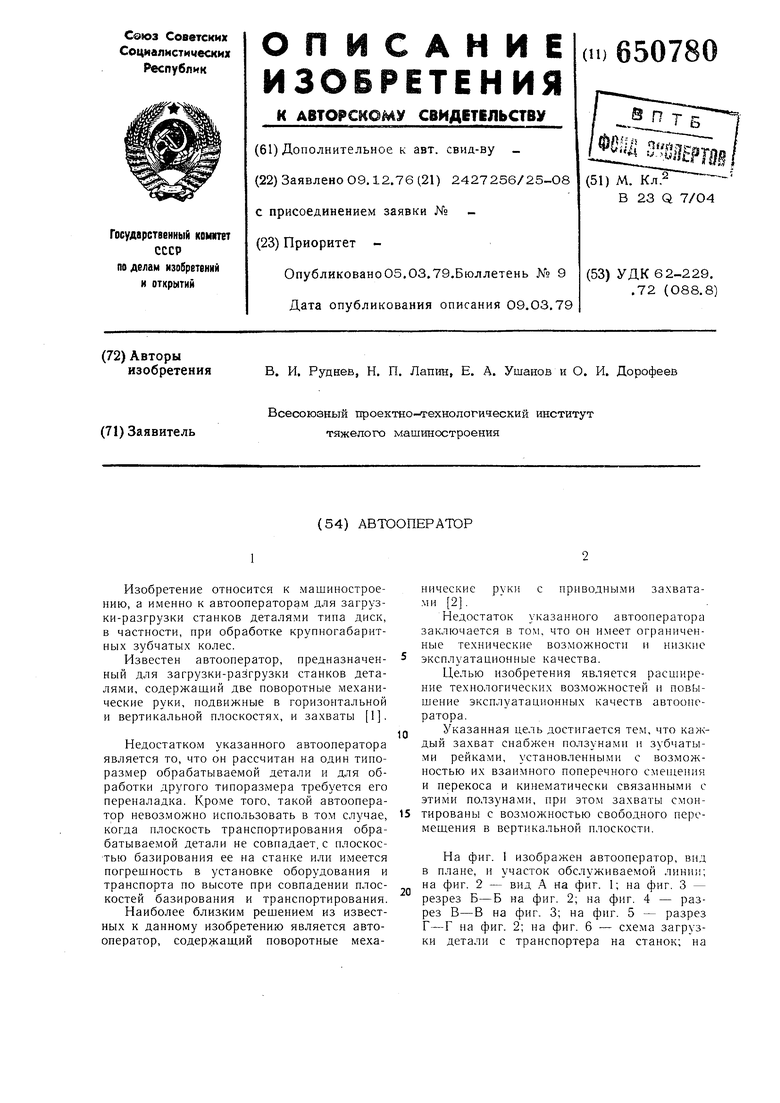

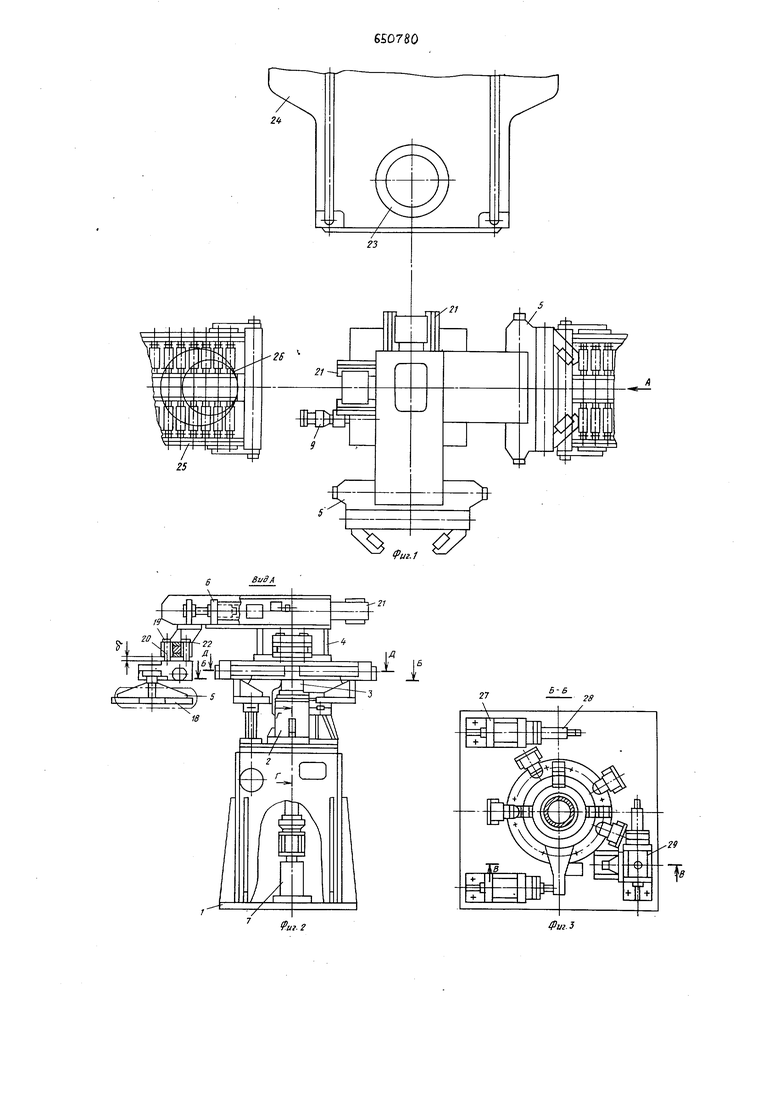

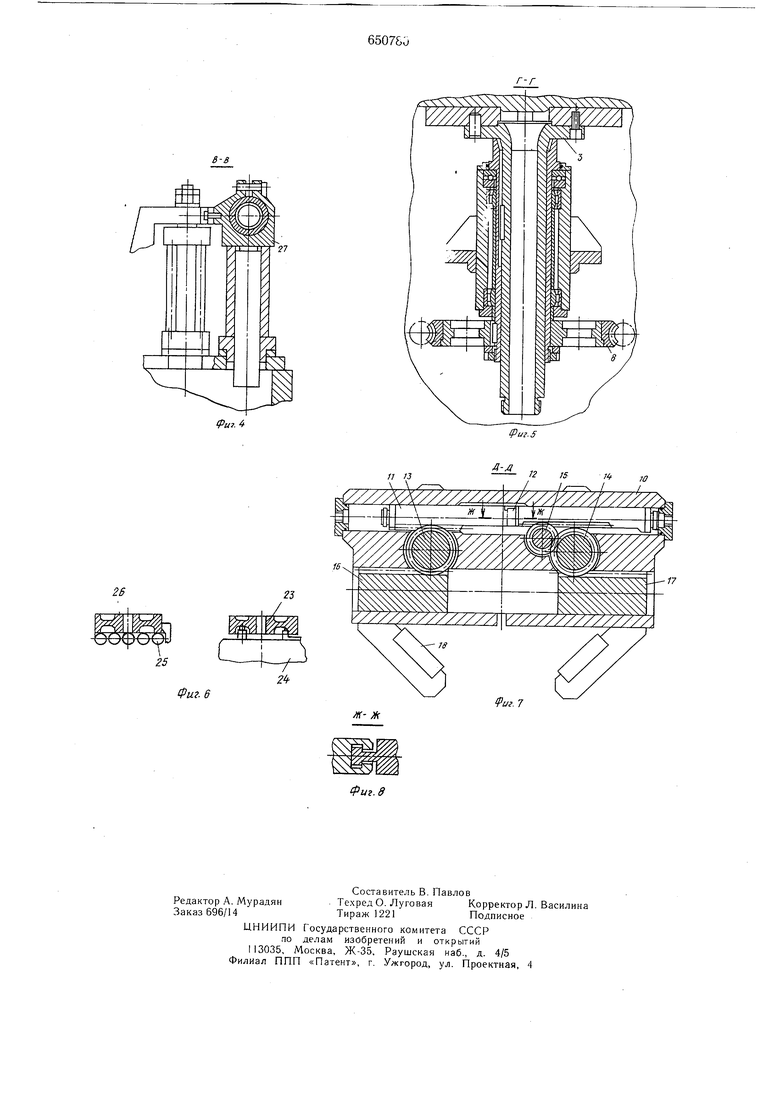

На фиг. 1 изображен автооператор, вид в плане, и участок обслуживаемой на фиг. 2 - вид А на фиг. 1; на фиг. 3 - резрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на . 5 - разрез Г-Г на фиг. 2; на фиг. 6 - схема загрузки детали с транспортера на станок; на фиг. 7 - разрез Д-Д на фиг. 2; на фиг. 8 - разрез Ж-Ж на фиг. 7. Автооператор содержит тумбу 1, на которой закреплен поворотный подъемник 2. На валу 3 подъемника 2 фиксировано поворотное устройство 4, на котором, в свою очередь, крепятся две поворотные руки 5. Внутри поворотного устройства 4 встроены гидроцилиндры 6, предназначенные для перемещения поворотных рук 5 в горизонтальной плоскости, Вал 3 с поворотным устройством 4 имеет возможность перемещения в вертикальной плоскости с помощью цилиндра 7 подъема и вращения через червячную передачу 8 от гидромотора 9. Механизм захвата поворотных рук 5 выполнен в виде размещенных в корпусе 10 и охватывающих весь диапазон обрабатываемых деталей сиетемы зубчатых реек, а именно рейки-порщня 11, состоящих из связанных замком 12 двух частей, и зацепляющихся с ней через зубчатые щестерни 13-15 реек-ползунов 16 и 17, перемещающихся навстречу одна другой и несущих призматические губки 18. Л1еханизм захвата выполнен плавающим за счет зазора «б и установлен на четырех щпильках 19, скользящих в бронзовых втулках 20, закрепленных в подвижной раме 21 поворотного устройства 4 и предохраняется от впадания гайка.ми 22. Выполнение приводной рейки-норщня 11 из двух частей, связанных замком 12, позволяет компенсировать несоосность расточки в корпусе 10 за счет возможного поперечного сме-. щения и нерекоса этих частей одна относительно другой. Автооператор работает следующим образом. В исходном положении автооператор установлен в положении, показанном на фиг. 1. После того как заканчивается обработка детали 23 на станке 24, а на транспортере 25 будет находиться заготовка 26, происходит подъем поворотного устройства. несущего поворотные руки 5. Далее наблюдается поворот устройства 4 на 180° до постоянного упора 27 с тормозным цилиндром 28 в положение разгрузки станка 24 и транспортера 25, выдвижение рук 5 с механизмами захвата с помощью гидроцилиндров б и остановка их над деталью 23 и заготовкой 26. Затем происходит опускание рук 5 на них, зажим, подъем рук 5, возврат их в исходное положение и поворот устройства 4 на 90° до специального выдвижного упора 29 с тормозным цилиндром 28, обеспечивающим фиксацию рук 5 в требуемом положении, после чего цикл повторяется снова, и станок 24 загружается заготовкой 26, а на транспортере 25 оказывается уже обработанная деталь 23. Далее упор 29 убирается вниз и происходит следующий поворот на 90° до второго постоянного упора 27 с тормозным цилиндром 28 и опускание поворотного устройства 4 в исходное положение. Формула изобретения Автооператор, например, для загрузкиразгрузки станков деталями типа диск, содержащий поворотные механические руки с приводными захватами, отличающийся тем что, с целью расщирения технологических возможностей и повыщения эксплуатационных качеств автооператора, каждый захват снабжен ползунами и зубчатыми рейками, установленными с возможностью их взаимного поперечного смещения и перекоса и кинематически связанными с этими ползунами, при этом захваты смонтированы с возможностью свободного перемещения вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 312735, кл. В 23 Q 7/04, 1971. 2.Авторское свидетельство № 264125, кл. В 23 Q 7/04, 1970.

8-3

1Ри.5

26

2

Фиг. 6

Д-Д

игЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автооператор | 1979 |

|

SU837755A1 |

| Автооператор | 1979 |

|

SU856749A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Автооператор | 1979 |

|

SU837757A1 |

| Автооператор | 1975 |

|

SU549315A1 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Захватное устройство | 1984 |

|

SU1199614A1 |

Авторы

Даты

1979-03-05—Публикация

1976-12-09—Подача