1

Изобретение относится к области машиностроения, в частности станкостроения, и может быть использовано в устройстве автоматической смены инструмента многооперационных станков.

По основному авт. свид. № 214273 известна двухзахватная механическая рука для автоматической смены инструмента, содержащая корпус с захватами, установленный на валу, осуществляющем поступательные в осевом направлении и поворотные перемещения, и механизмы зажима инструментов в захватах, выполненные в виде поворотных рычагов и подпружиненных толкателей, фиксируемых при зажиме перемещающимся соосно с валом стаканом 1J.

Описанная конструкция механической руки не обеспечивает закрепления инструментов в захватах руки без зазоров в связи с погрещностью размеров захватываемых рукой щеек инструментов и постоянной длиной подпружиненных толкателей, поскольку в данной конструкции последние подпружииены только с целью преодоления своего веса и веса поворотного рычага, так как в противном случае толкатель будет западать и не позволит перемещаться фиксирующему

стакану. Увеличение усилия этих пружин приводит к интенсивному износу захватываемых шеек инструмента и недопустимым ударам при взаимодействии щеек с поворотными рычагами. Даже наличие конуса на передней части стакана не позволяет исключить зазор одновременно в обоих за.чватах руки.

Наличие зазора приводит к перекосу инструментов в руке, в результате чего конический хвостовик инструмента при установке его в щпиндель наталкивается на коническую посадочную поверхность щпинделя, что с течением времени может привести к повреждению конуса и потере точности базирования инструмента.

Целью настоящего изобретения является исключение перекоса инструментов в захватах руки.

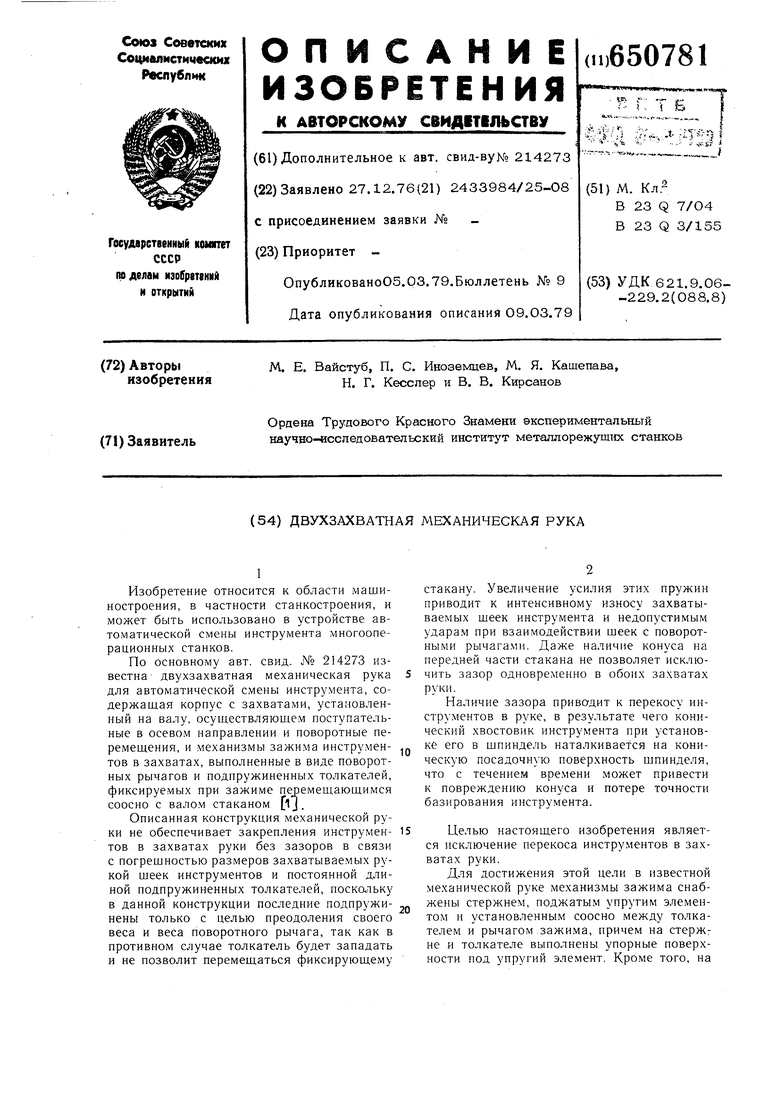

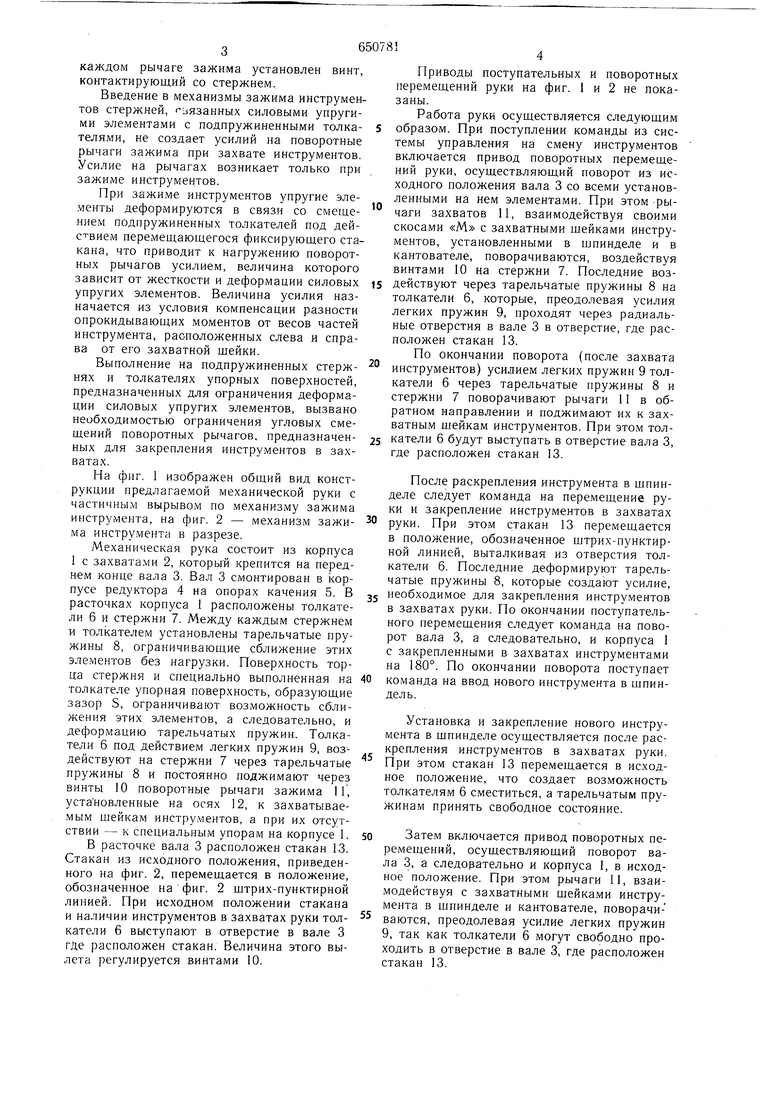

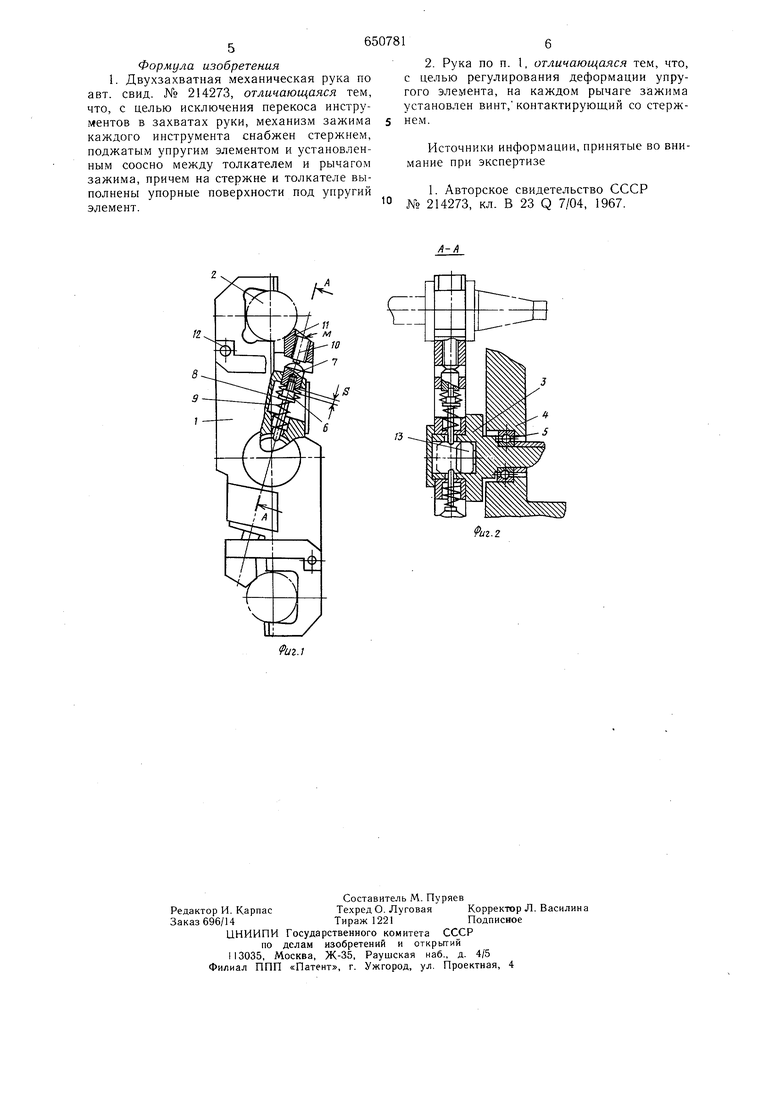

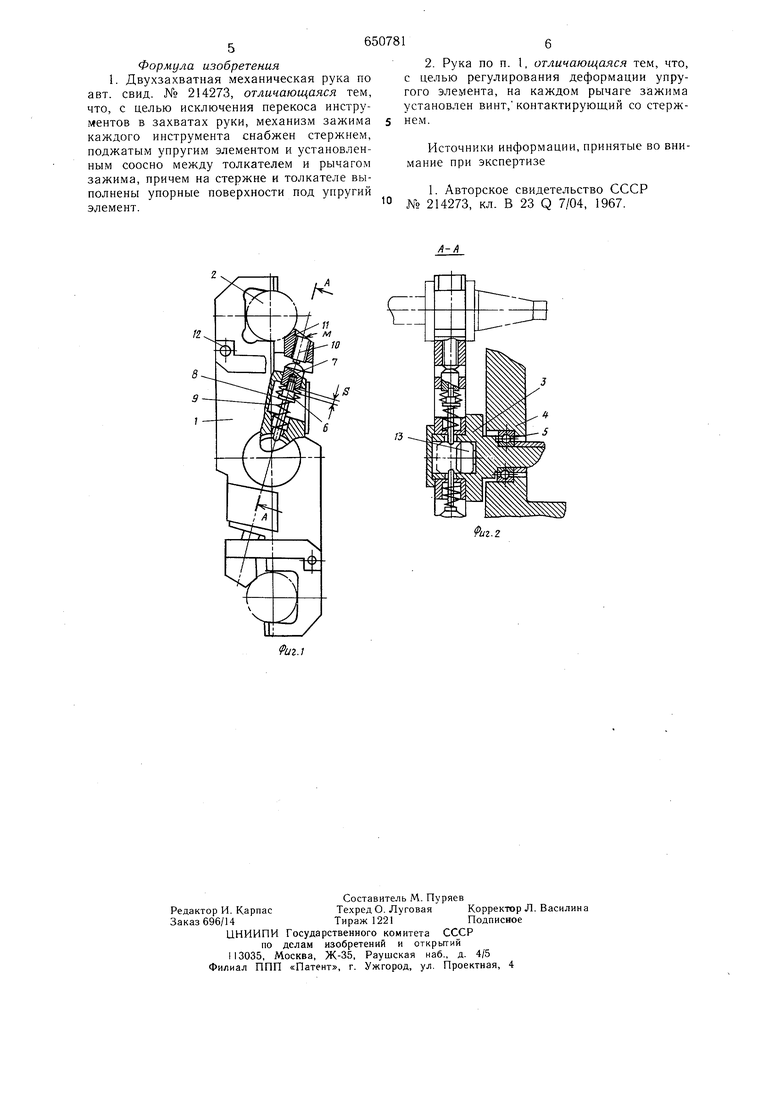

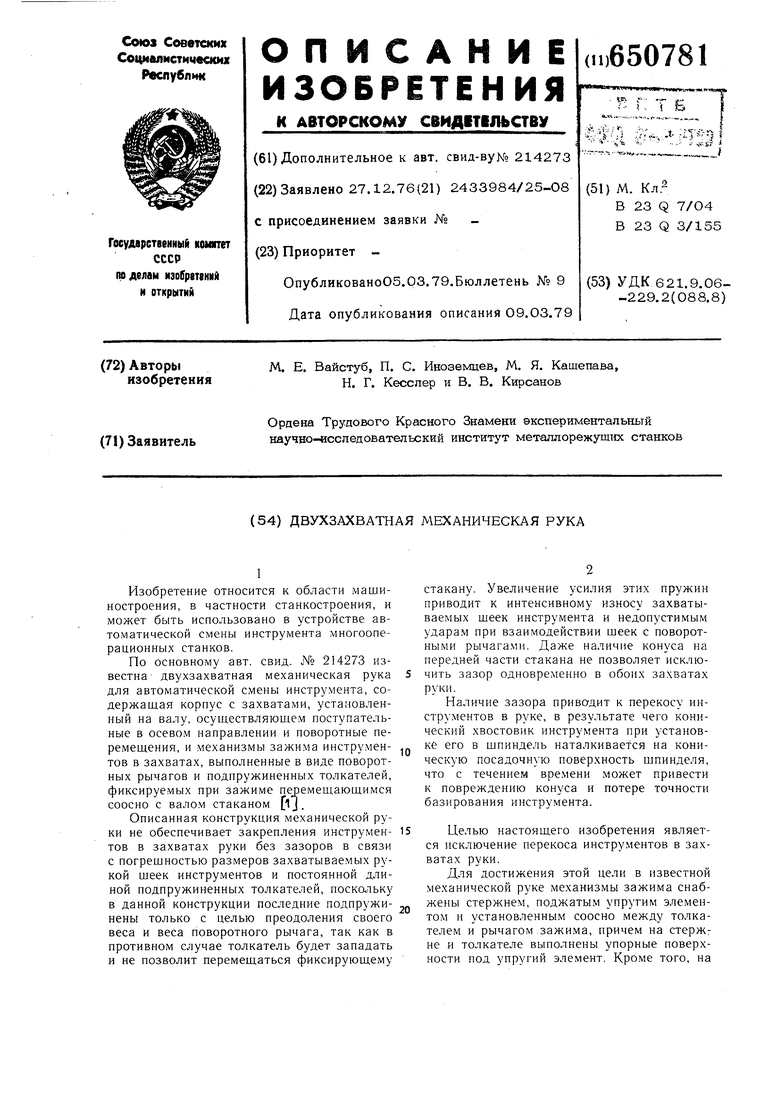

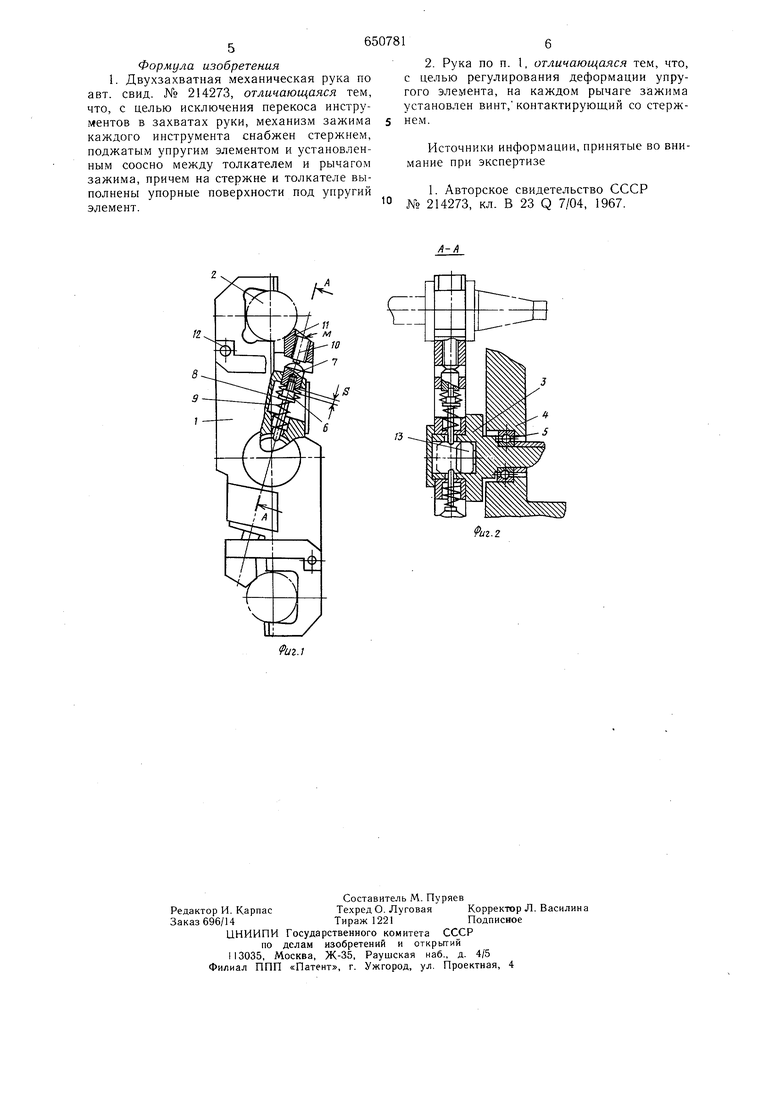

Для достижения этой цели в известной механической руке механизмы зажима снабжены стержнем, поджатым упругим элементом и установленным соосно между толкателем и рычагом .зажима, причем на стерж: не и толкателе выполнены упорные поверхности под упругий элемент. Кроме того, на каждом рычаге зажима установлен винт, контактирующий со стержнем. Введение в механизмы зажима инструментов стержней, (-цязанных силовыми упругими элементами с подпружиненными толкателями, не создает усилий на поворотные рычаги зажима при захвате инструментов. Усилие на рычагах возникает только при зажиме инструментов. При зажиме инструментов упругие элементы деформируются в связи со смещением подпружиненных толкателей под дейс- вием перемещающегося фиксирующего стакана, что приводит к нагружению поворотных рычагов усилием, величина которого зависит от жесткости и деформации силовых упругих элементов. Величина усилия назначается из условия компенсации разности опрокидывающих моментов от весов частей инструмента, расположенных слева и справа от его захватной щейки. Выполнение на подпружиненных стержнях и толкателях упорных поверхностей, предназначенных для ограничения деформации силовых упругих элементов, вызвано необходимостью ограничения угловых смещений поворотных рычагов, предназначенных для закрепления инструментов в захватах. На фиг. 1 изображен общий вид конструкции предлагаемой механической руки с частичным вырывом по механизму зажима инструмента, на фиг. 2 - механизм зажима инструмента в разрезе. Механическая рука состоит из корпуса 1 с захватами 2, который крепится на переднем конце вала 3. Вал 3 смонтирован в корпусе редуктора 4 на опорах качения 5. В расточках корпуса 1 расположены толкатели 6 и стержни 7. Между каждым стержнем и толкателем установлены тарельчатые пружины 8, ограничивающие сближение этих элементов без нагрузки. Поверхность торца стержня и специально выполненная на толкателе упорная поверхность, образующие зазор S, ограничивают возможность сближения этих элементов, а следовательно, и деформацию тарельчатых пружин. Толкатели 6 под действием легких пружин 9, воз-действуют на стержни 7 через тарельчатые пружины 8 и постоянно поджимают через винты 10 поворотные рычаги зажима 11, установленные на осях 12, к захватываемым щейкам инструментов, а при их отсутствии - к специальным упорам на корпусе 1. В расточке вала 3 расположен стакан 13. Стакан из исходного положения, приведенного на фиг. 2, перемещается в положение, обозначенное нафиг. 2 щтрих-пунктирной линией. При исходном положении стакана и наличии инструментов в захватах руки толкатели 6 выступают в отверстие в вале 3 где расположен стакан. Величина этого вылета регулируется винтами 10. Приводы поступательных и поворотных перемещений руки на фиг. 1 и 2 не показаны. Работа руки осуществляется следующим образом. При поступлении команды из системы управления на смену инструментов включается привод поворотных перемещений руки, осуществляющий поворот из исходного положения вала 3 со всеми установленными на нем элементами. При этом рычаги захватов 11, взаимодействуя своими скосами «М с захватными щейками инструментов, установленными в щпинделе и в кантователе, поворачиваются, воздействуя винтами 10 на стержни 7. Последние воздействуют через тарельчатые пружины 8 на толкатели 6, которые, преодолевая усилия легких пружин 9, проходят через радиальные отверстия в вале 3 в отверстие, где расположен стакан 13. По окончании поворота (после захвата инструментов) усилием легких пружин 9 толкатели 6 через тарельчатые пружины 8 и стержни 7 поворачивают рычаги 11 в обратном направлении и поджимают их к захватным шейкам инструментов. При этом толкатели 6 будут выступать в отверстие вала 3, где расположен стакан 13. После раскрепления инструмента в щпинделе следует команда на перемещение руки и закрепление инструментов в захватах руки. При этом стакан 13 перемещается в положение, обозначенное щтрих-пунктирной линией, выталкивая из отверстия толкатели 6. Последние деформируют тарельчатые пружины 8, которые создают усилие. необходимое для закрепления инструментов в захватах руки. По окончании поступательного перемещения следует команда на поворот вала 3, а следовательно, и корпуса 1 с закрепленными в захватах инструментами на 180°. По окончании поворота поступает команда на ввод нового инструмента в щпиндель. Установка и закрепление нового инструмента в щпинделе осуществляется после раскрепления инструментов в захватах руки. При этом стакан 13 перемещается в исходное положение, что создает возможность толкателям 6 сместиться, а тарельчатым пружинам принять свободное состояние. Затем включается привод поворотных перемещений, осуществляющий поворот вала 3, а следовательно и корпуса 1, в исходное положение. При этом рычаги II, взаимодействуя с захватными щейками инструмента в щпинделе и кантователе, поворачиваются, преодолевая усилие легких пружин 9, так как толкатели 6 могут свободно проходить в отверстие в вале 3, где расположен стакан 13.

Формула изобретения 1. Двухзахватная механическая рука по авт. свид. № 214273, отличающаяся тем, что, с целью исключения нерекоса инструментов в захватах руки, механизм зажима каждого инструмента снабжен стержнем, поджатым упругим элементом и установленным соосно между толкателем и рычагом зажима, причем на стержне и толкателе выполнены упорные поверхности под упругий элемент.

2. Рука по п. 1, отличающаяся тем, что, с целью регулирования деформации упругого элемента, на каждом рычаге зажима установлен винт, контактирующий со стержнем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 214273, кл. В 23 Q 7/04, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухзахватная механическая рука | 1977 |

|

SU659357A1 |

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Захват для автоматической смены инструментальных оправок | 1978 |

|

SU703300A1 |

| Механическая рука | 1975 |

|

SU556929A1 |

| Станок с устройством автоматической смены инструмента | 1987 |

|

SU1472209A1 |

| Устройство для автоматической смены инструмента | 1978 |

|

SU865600A2 |

| Устройство автоматической смены инструментов | 1982 |

|

SU1050847A1 |

й/г.2

Авторы

Даты

1979-03-05—Публикация

1976-12-27—Подача