-

о:

ел

Изобретение относится к машиностроению, в частности к изготовлению сдвоенных, взаимозамкнутых кулачков.

Известно устройство для шлифования сдвоенных кулачков, содержащее установленный соосно обрабатываемому кулачку в качестве копира обработанный первый кулачок и установленные на рычагах с возможностью качания вокруг осей следящий ролик и шлифовальный шпиндель, связанный с приводом его вращения, причем рычаги, на которых установлены следящий ролик и щлифовальНый шпиндель, имеют длины, соответствующие длинам плеч рычагов толкателей кулачково-рычажного механизма, а диаметры шлифовального круга и ролика соответствуют диаметрам роликов толкателей .кулачково-рычажного механизма 1.

Недостатком известного устройства является низкое качество обработанной поверхности.

Цель изобретения - повышение качества обработанной поверхности.

Поставленная цель достигается тем, что устройство для шлифования сдвоенных кулачков, содержащее установленный соосно обрабатываемому кулачку в качестве копира обработанный первый кулачок и установленные на рычагах с возможностью качания вокруг осей следящий ролик и щлифовальный шпиндель, связанный с приводом его вращения, причем рычаги, на которых установлены следящий ролик и шлифовальный щпиндель, имеют длины, соответствующие длинам плеч рычагов толкателей кулачково-рычажного механизма, а диаметры шлифовального круга и ролика соответст. вуют диаметрам роликов толкателей кулачково-рычажного механизма, снабжено установленной с возможностью качания рамойс размещенными на ней следящим роликом и шлифовальным шпинделем с приводом его вращения, при этом рама с осью качания размещены с возможностью перемещения относительно обрабатываемого кулачка.

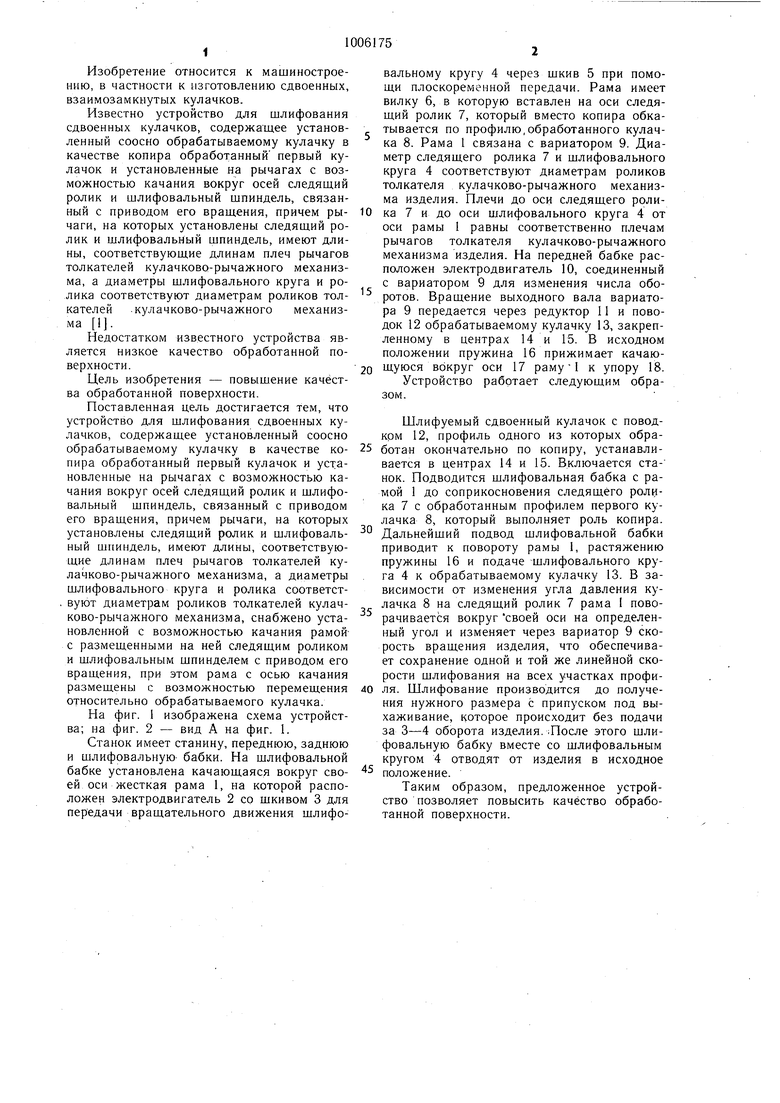

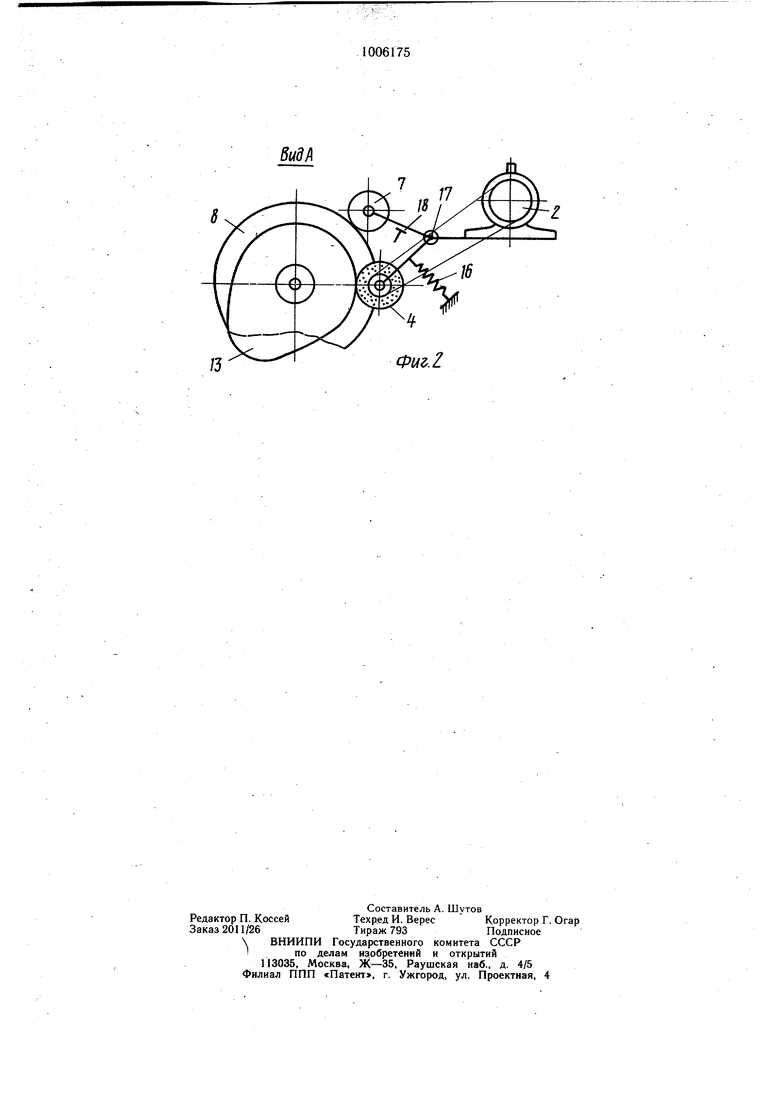

На фиг. 1 изображена схема устройства; на фиг. 2 - вид А на фиг. 1.

Станок имеет станину, переднюю, заднюю и шлифовальную- бабки. На шлифовальной бабке установлена качающаяся вокруг своей оси жесткая рама 1, на которой расположен электродвигатель 2 со шкивом 3 для передачи вращательного движения щлифовальному кругу 4 через шкив 5 при помощи плоскоременной передачи. Рама имеет вилку 6, в которую вставлен на оси следящий ролик 7, который вместо копира обкатывается по профилю,обработанного кулачка 8. Рама 1 связана с вариатором 9. Диаметр следящего ролика 7 и щлифовального круга 4 соответствуют диаметрам роликов толкателя кулачково-рычажного механизма изделия. Плечи до оси следящего ролика 7 и до оси щлифовального круга 4 от оси рамы 1 равны соответственно плечам рычагов толкателя кулачково-рычажного механизма изделия. На передней бабке расположен электродвигатель 10, соединенный с вариатором 9 для изменения числа оборотов. Вращение выходного вала вариатора 9 передается через редуктор 11 и поводок 12 обрабатываемому кулачку 13, закрепленному в центрах 14 и 15. В исходном положении пружина 16 прижимает качающуюся вбкруг оси 17 раму к упору 18. Устройство работает следующим образом.

Шлифуемый сдвоенный кулачок с поводкрм 12, профиль одного из которых обработан окончательно по копиру, устанавливается в центрах 14 и 15. Включается станок. Подводится щлифовальная бабка с рамой 1 до соприкосновения следящего ролика 7 с обработанным профилем первого кулачка 8, который выполняет роль копира. Дальнейщий подвод щлифовальной бабки приводит к повороту рамы 1, растяжению пружины 16 и подаче шлифовального круга 4 к обрабатываемому кулачку 13. В зависимости от изменения угла давления кулачка 8 на следящий ролик 7 рама I поворачивается вокруг своей оси на определенный угол и изменяет через вариатор 9 скорость вращения изделия, что обеспечивает сохранение одной и той же линейной скорости щлифования на всех участках профио ля. Шлифование производится до получения нужного размера с припуском под выхаживание, которое происходит без подачи за 3-4 оборота изделия. ;После этого шлифовальную бабку вместе со щлифовальным кругом 4 отводят от изделия в исходное положение.

Таким образом, предложенное устройство позволяет повысить качество обработанной поверхности.

ВидА

Фигг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования сдвоенных кулачков | 1983 |

|

SU1159767A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство для обработки дисковых кулачков | 1976 |

|

SU650790A1 |

| Устройство для шлифования рабочих поверхностей инструмента | 1970 |

|

SU498149A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Станок для непрерывной заточки резцов круговых протяжек | 1978 |

|

SU779024A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 1969 |

|

SU239071A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Автомат для чистовой обработки конического конца стержня малого диаметра (например, пуансона, цапф оси) | 1959 |

|

SU124333A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СДВОЕННЫХ-КУЛАЧКОВ, содержащее установленный соосно обрабатываемому кулачку в качестве копира обработанный первый кулачок и установленные на рычагах с возможностью качания вокруг осей следящий ролик и шлифовальный шпиндель, связанный с приводом его вращения, причем рычаги, на которых установлены следящий ролик и шлифовальный щпиндель, имеют длины, соответствующие длинам, плеч рычагов толкателей кулачково-рычажного механизма, а диаметры шлифовального круга и ролика соответствуют диаметрам роликов толкателей кулачково-рычажного механизма, отличающееся тем, что, с целью повышения качества обработанной поверхности, оно снабжено установленной с возможностью качания рамой с размещенными на ней следящим роликом и щлифовальным шпинделем с приводом его вращения, при этом рама с осью качания размещены с возможностью перемещения относительно обрабатываемого кулачка. i (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки дисковых кулачков | 1976 |

|

SU650790A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-05-21—Подача