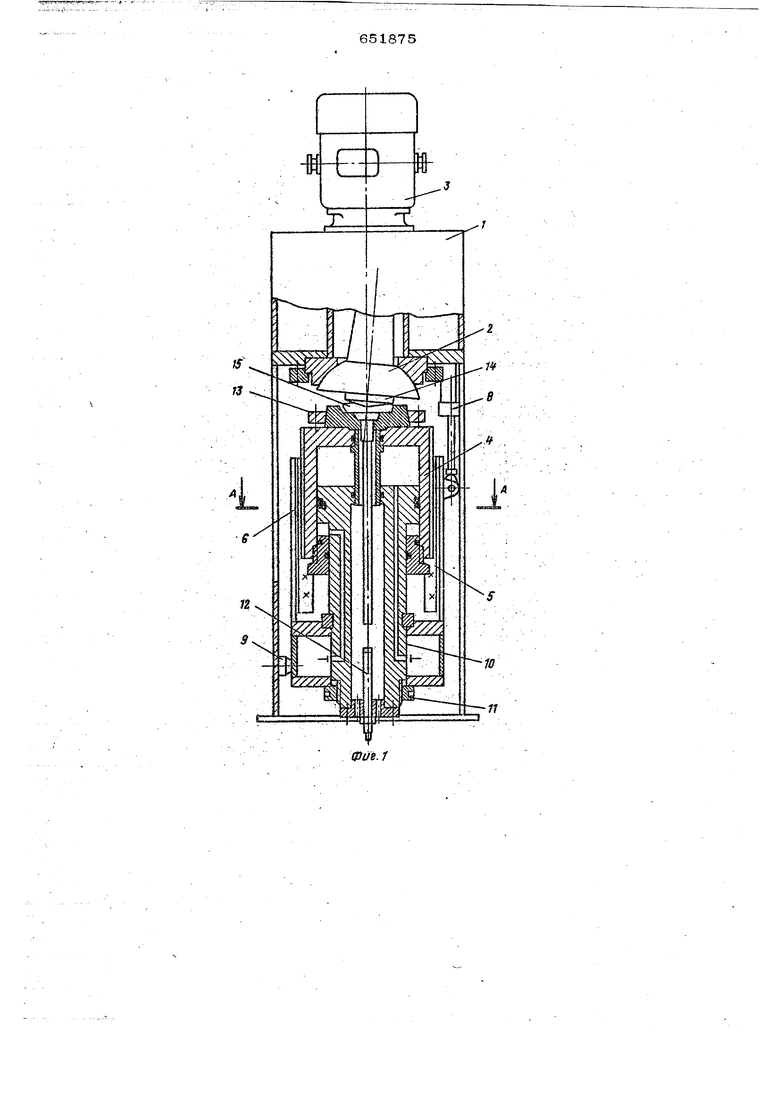

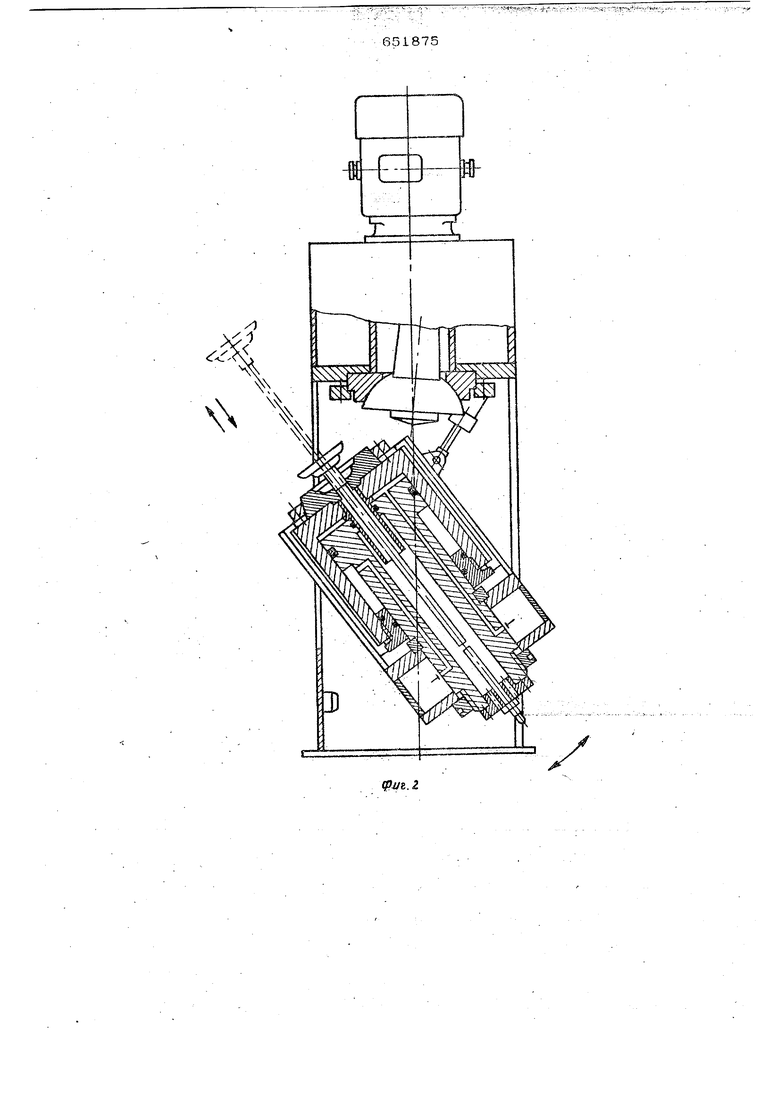

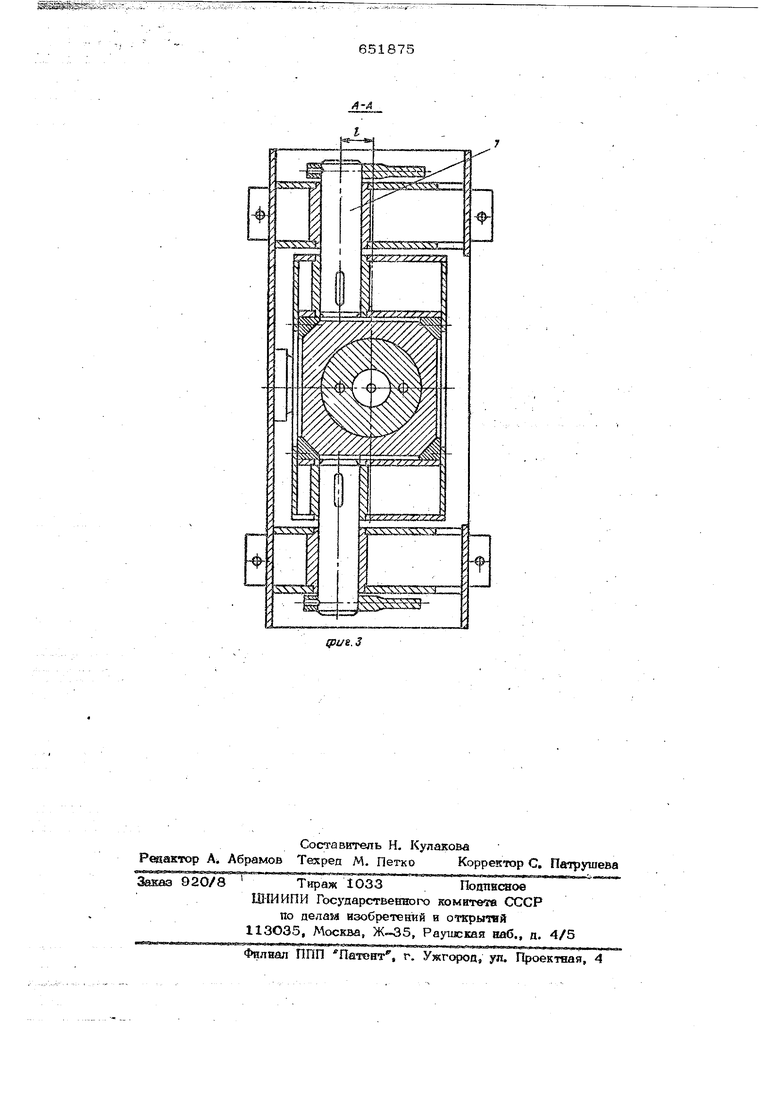

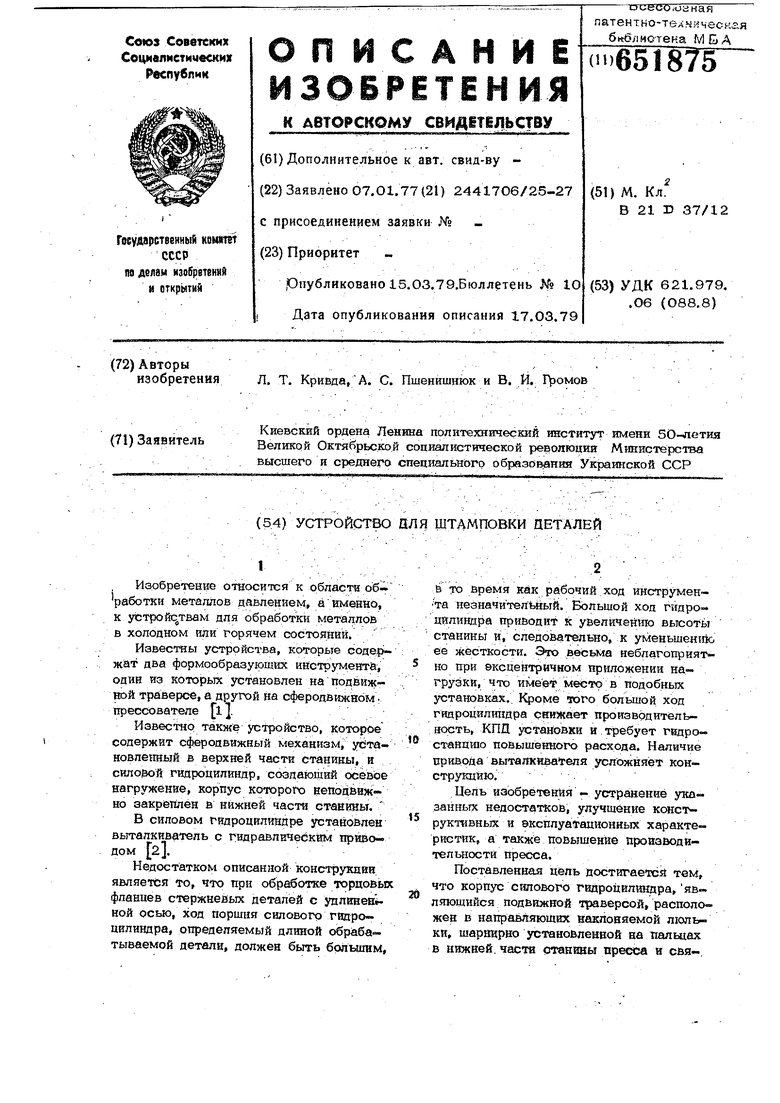

занной с приводом наклона, о шток ципи 1ара с вмон-герованным в нем неприводным выталкивателем закреплен в поперечине люльки. Такая конструкция позволяет путем наклона люльки выносить нижний инстру мент, а вместе с ним и готовую деталь (заготовку) за пределы рабочей зоны. Благодаря атому облегчается автоматизация загруэкп и выгрузки стержневых деталей, различных по длине. Кроме то« го загрузка-выгрузка инструмента в нерабочей зоне позволяет значительно . уменьшить рабочий ход силового гидроцилинлра. Выполнение корпуса силового гидроцилинпра подвижным позволяет избавить ся от автономного привода выталкива теля, так как перемещающаяся вместе с корпусом обработанная деталь выталкивается из нижнего инструмента, достигая неподвижного выт 1кивателя в конце обратного хода гидроцилгщдра. Все вместе взятое позволяет повысить производительность, улучшить конструктивные и эксплуатационные характеристики устройства по сравнению с извест ным. На фиг. 1 показан продольный разре устройства в рабочем положении Люльки; на фиг. 2 - в положении люльки, соответствующем загрузке-выгрузке; на фиг, 3 - поперечный разрез А-А (фиг. 1) по пальцам, на которых установлена люлька, В верхней части станины 1 (фиг. 1) устройства установлен сферодвижный механизм 2, который приводится в действие электродвигателем 3, Корпус силового гидроцилиндра 4, являющийся подвижной траверсой, расположен в направляющих 5 люльки 6, которая установлена на пальцах 7 (фиг. 3) с возможностью наклона автономным приво- дом, например пневмодилиндром 8 (фиг. 1 Рабрчее положение люльки 6 фиксирует ся упором 9, установленным на станине 1, Шток 10 силового гидроцилиндра закреплен гайкой 11 на поПерёчйнелюльки 6. В нижней части штока 10 закреплен регулируемый выталкиватель Нижний инструмент 13 и верхний 14 установ;пены на корпусе 4 силового гидроцилиндра и сферодвижном механизме 2 соответственно. Загот&вка 15 помещена в нижнем инструменте 13, так, что, ее стержневая часть проходит через полрсть телескопического штока 10.

651875 Устройство работает следующим образом. Б исходное положение, когда люлька 6 наклонена и шссодится в позиции загрузки (фкг, 2), заготовка 15 устанавливается (вручную или манипулятором) в. нижнем инструменте 13. Затем срабатывает привод наклона 8, и люлька поворачивается до соприкосновения с упором 9. В верхнюю полость силового гидроцилкндра подается жидкость высокого давления, и корпус 4 начинает перемешаться вверх. По мере перемещения корпуса 4 заготовка 15 опускается на рабочую поверхность нижнего инструмента 13, а затем входит в соприкосновение с верхним инструментом 14, совершающим колебателшое движение под действием сферодв.ижного прессователя 2. Начиная с этого момента, вертикаль ное усилие, воспрш1имаемое люлькой 6, возрастает. Но так как расстояние между осями инструмента 13 и палшев 7 больше или равно максимальному эксцентриситету прилагаемой нагрузки, то возникшощий опрокидывающий момент, действующий на люльку 6, воспринимав., ется упором 9 на станине 1 и не пере дается на пртгвод наклона 8. По заверщении рабочего хода.подача мсидкости высокого давления произво- . дится через левый (фиг. 1) подводящий канал в игтоке 10 в нижнюю (возвратную) полость силового гидроцилйндра. Верхняя (рабочая) полость через правый канал .в щтоке 10 соединяется со сливом, и корпус 4 цилиндра опускается вместе с готовой деталью. Выталкивание детали начинается с момента соприкосновения ее с выталкивателем 12 и заверщается при перемещении корпуса 4 в крайнее нияснее положение. , В этот момент выключается привод 8, и го-говая деталь выносится йаклоном люльки из рабрчей зоны устройства,. Удаление детали производится вручную или манипулятором. Угол наклона люльки 6 определяется конечным положением привода 8. Затем цикл повторяется. Возможные направления движения заготовки 15 (детали) относительно нижнего шютрумента 13 и направления поворота люльки 6 указаны на фиг. 2стрелками. Наличие в устройстве наклоняемой люльки позволяет облегчить загрузку заготовки и выгрузку готовой детали, упрощает конструкцию автоматических

загрузочных устройств, повьпнает безопасность работы, так как операдин за грузки и выгрузки тфоизвод5ггся вне ра6paeiljaQHH устройства. Все это вместе взятое, а также сокрашенае хода гндроцвлМндра повышает проиэводителвдость и выгодно отличает его от указанного прототипа.

Выполнение Kopifyca силового гидроцилиндра подвижным позволяет избавиться от ав1гономвюго привода выталкивателя, что упротает конструкцию устройства в целом..

Ф

ормула изобретения

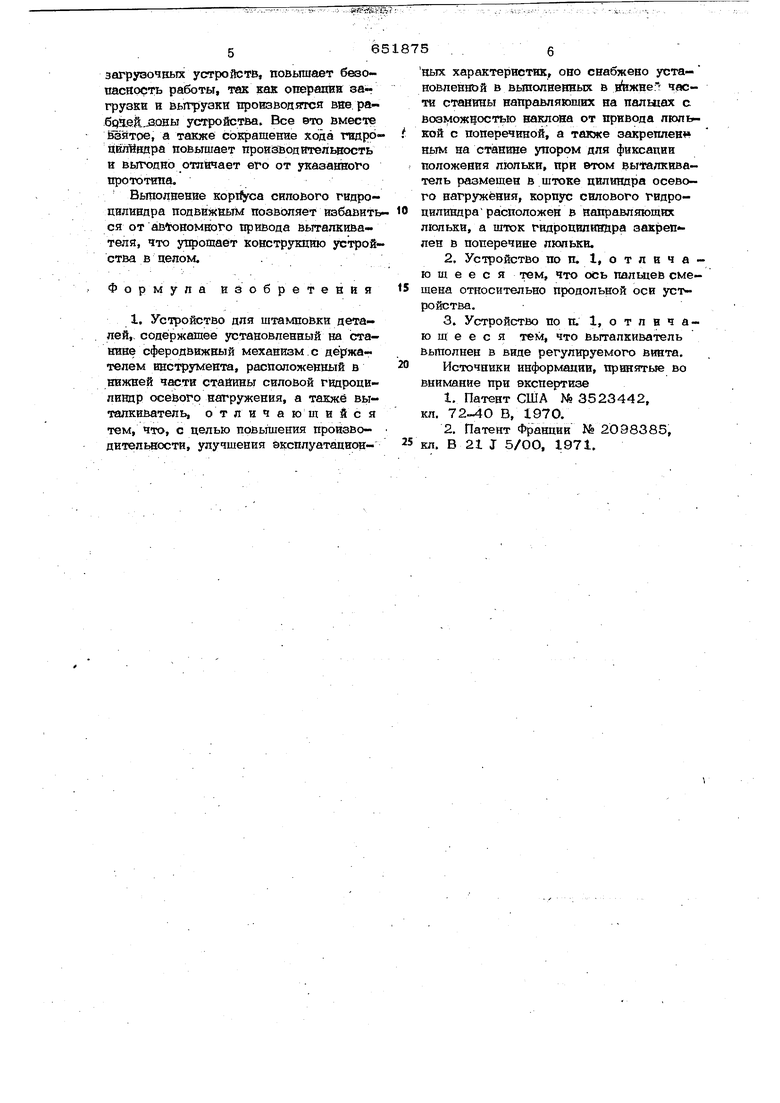

1. Устройство для штамповки деталей,, содержащее установленный на станине сферодвижный механизм с держателем инструмента, расположенный в нижней части станины силовой гидроцилиндр осевого нагружения, а также выталкиватель, отличающийся тем, что, с целью повьшения производительности, улучшения эксплуатационных характеристик, оно снабжено установленной в выполненных в в жнегг части станины направляющих на палщах с возможностью наклона от привода люлькой с поперечиной, а также закреплен ным на CTiaHHHe упором для фиксации положения люльки, при этом выталкиватель размещен в штоке цилиндра осевого нагружения, корпус силового гидроцилиндра расположен В направляющих люльки, а шток гидропипиндра закреп лен в поперечине люльки.

2.Устройство поп. 1, отличают е е с я тем, что ось пальцев смещена относительно продольной оси JTCTройства,

3.Устройство по п. 1, о т л и ч аю щ е е с я тем, что выталкиватель вьтолнен в виде регулируемого винта.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3523442, кл. 72-40 В, 1970.

2,Патент Франции № 20Э8385, кл. В 21 J 5/00, 1971.

It

.

651875

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки металлических заготовок | 1982 |

|

SU1031589A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ | 1992 |

|

RU2043811C1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Машина для штамповки обкатыванием | 1989 |

|

SU1652017A1 |

| Гидравлический пресс | 1978 |

|

SU774963A1 |

| Способ изготовления круглых в плане изделий | 1988 |

|

SU1655623A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Способ изготовления металлических изделий и сферодвижный прессователь для его осуществления | 1978 |

|

SU700243A1 |

Авторы

Даты

1979-03-15—Публикация

1977-01-07—Подача