Изобретение относится к сборке деталей сваркой, а именно к конструкциям устройств для получения сварных изделий.

Целью изоберения является повыше- ние качества получаемых изделий.

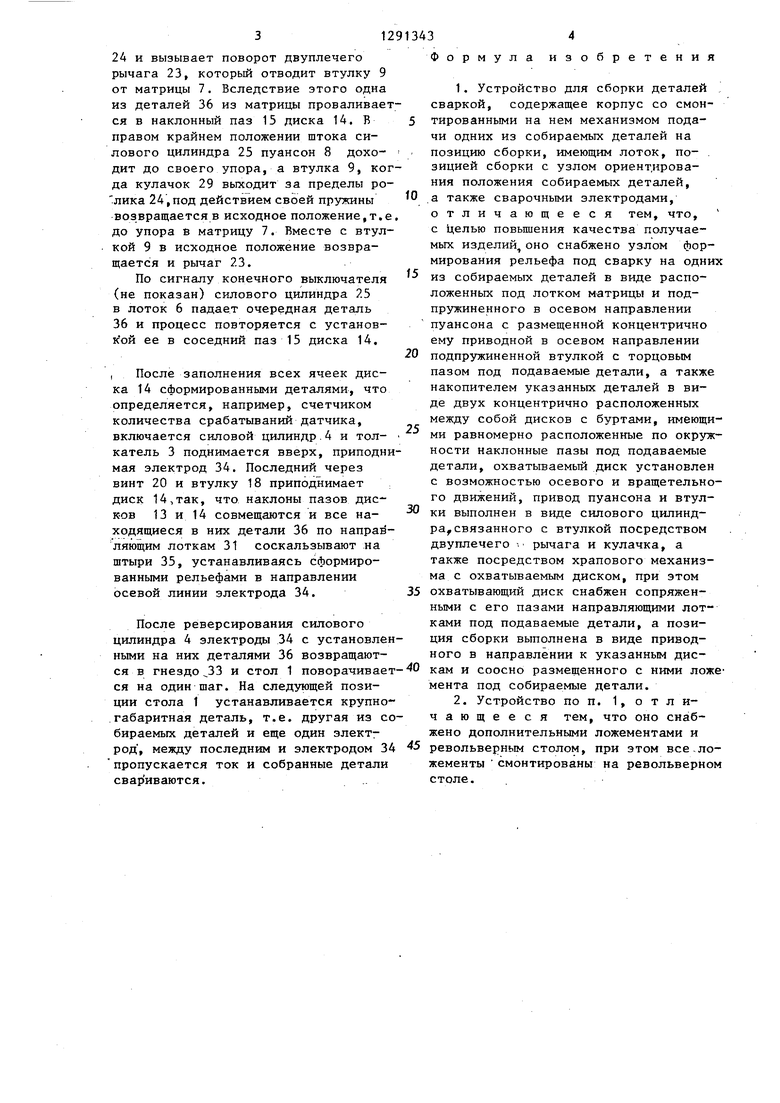

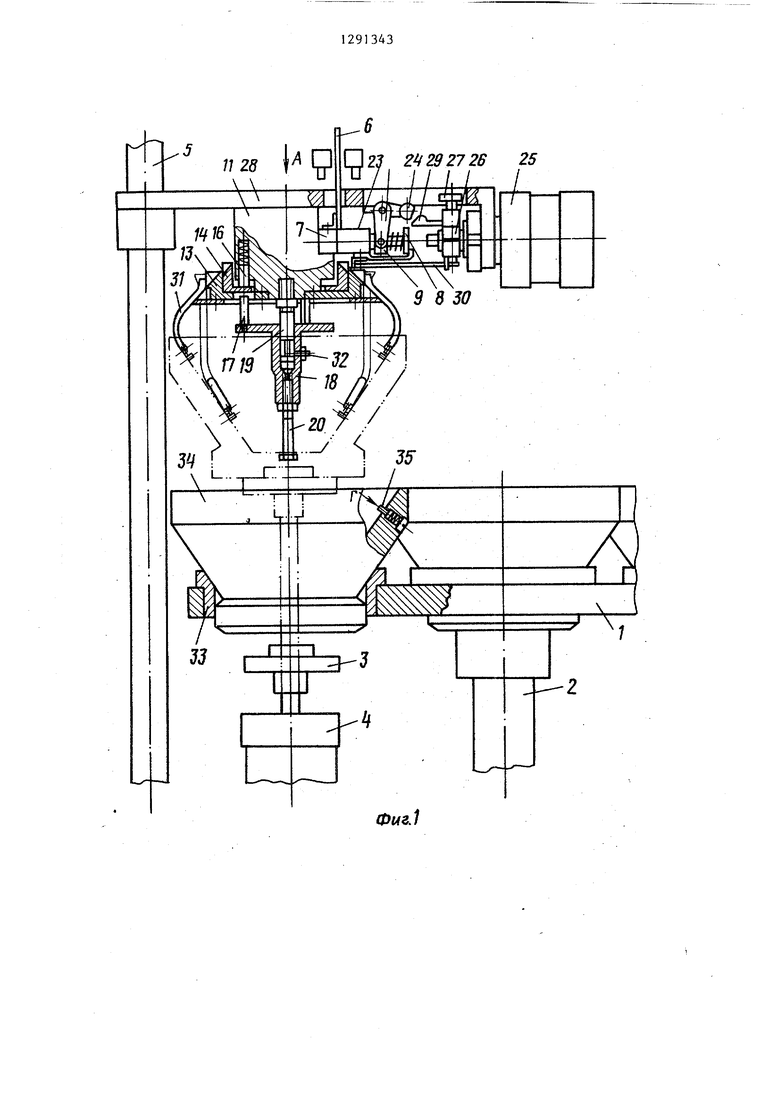

Еа фиг. 1 представлено устройство, общий вид; на Лиг. 2 - вид А на фиг, 1; на фиг. 3 - устройство, раз- рез; на фиг. 4 - разрез Б-Б на фиг.З; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - вид Г на фиг. 1.

Устройство для сборки деталей сваркой содержит корпус со смонтирован- ными на нем револьверным столом 1, . установленным на поворотном валу 2, толкателями 3 под собираемые детали, связанными со штоками силовых цилиндров 4, механизм подачи одних из со- бираемых деталей, размещенный на стойке 5 и выполненный в виде лотка 6, связанного с вибробункером и отЭлектроды 34 снабжены парами керамических подпружиненных штырей 35 для фиксирования положения других, подлежащих приварке к указанным, деталей. В данном случае устройство предназначено для сварки крупногабаритных деталей в виде конических чаш ( не показаны), размещаемых в

секателем, и узел Формирования релье-„.

25 электродах 34, и малогабаритных

фа под сварку на одних из собираемых детелей в виде расположенных под лотком матрицы 7 и подпружиненного в осевом направлении пуансона 8 с размещенной концентрично ему приводной подпружиненной втулкой 9а Втулка установлена на плите 10, прикрепленной к корпусу II, а заднее положение пуансона ограничено упором 12.

деталей 36.

Устройство работает следующим образом.

Детали 36, т.е. тонкостенные ме- 30 таллические диски небольшого размера, по одному поступают по лотку 6 и устанавливаются в пазу 21 втулки 9 против пуансона 8, Прохождение деталей 36 по лотку 6 контролируется

Устройство содержит также накопи- 35 Фотодатчиком, который вызывает срабатывание силового цилиндра 25, Шток последнего вьщвигается в направлении узла формирования рельефа под сварку и, воздействуя на пуансон 8, производит штамповку рельефа (небольших выпуклостей) на деталях 36,

Одновременно со штоком силового цилиндра 25 движется и корпус 26 и.

тели подаваемых деталей в виде двух к

онцентрично расположенных между собой дисков 13 и 14 с буртами, имеющими равномерно расположенные по окружности наклонные пазы 15. Диск 13 связан с корпусом 11, диск 14 имеет возможность осевого движения через подпружиненные штьфи 16, прижимающие его к диску 13, а также штыри 17, установленные на втулке 18, скользящей, по направляющей 19, закрепленной на корпусе 11. Втулка имеет регулировочный винт 20,

Втулка 9 имеет на одном торце

40

его собачка 30, взаимодействуя с па- 45 зами 15, поворачивает диск 14 на .один шаг так, что под деталью 36 на узле формирования рельефа оказывается очередной паз 15 этого диска. При этом кулачок 29 корпуса 26 профигурный паз 21 под подаваемые дета- 50 ходит под лыской ролика 24, вызывая

ли, а на другом - фланец с двумя несквозными отверстиями под цапфы 22 двуплечевого рычага 23. На другом конце рычага 23 смонтирован подпружиненный пружиной кручения (не показана) ролик 24, имеющий лыску.

Против пуансона 8 расположен шток силового цилиндра 25, на котором смонтирован корпус 26, имеющий ролик 27, установленный в направляющем пазу кронштейна 28, кулачок 29, взаимодействующий с роликом 24 двуплечего рычага 23,: а также подпружиненная собачка 30.

К пазам диска 13 примыкают направляющие лотки 31 под подаваемые детали. Ход втулки 18 ограничен винтом 32, входящим в проточку направляющей 19.

На револьверном столе 1 в гнездах 33 установлены ложементы - сварочные электроды 34, внутренняя поверхность которых по форме соответствует форме одних из собираемых деталей.

Электроды 34 снабжены парами керамических подпружиненных штырей 35 для фиксирования положения других, подлежащих приварке к указанным, деталей. В данном случае устройство предназначено для сварки крупногабаритных деталей в виде конических чаш ( не показаны), размещаемых в

„.

электродах 3

деталей 36.

его собачка 30, взаимодействуя с па- зами 15, поворачивает диск 14 на .один шаг так, что под деталью 36 на узле формирования рельефа оказывается очередной паз 15 этого диска. При этом кулачок 29 корпуса 26 проего прокручивание, и не воздействует на двуплечий рычаг 23.

После прохоясдения кулачка 29 пружина кручения ролика 24 возвращает этот ролик в исходное положение.

При обратном ходе штока силового цилиндра 25 пуансон 8 под действием своей пружины отходит от матрицы 7, а кулачок 29 воздействует на {холик

24 и вызывает поворот двуплечего рычага 23, который отводит втулку 9 от матрицы 7. Вследствие этого одна из деталей 36 из матрицы проваливается в наклонный паз 15 диска 14. В правом крайнем положении штока силового цилиндра 25 пуансон 8 дохо- дит до своего упора, а втулка 9, когда кулачок 29 выходит за пределы ро- лика 24,под действием своей пружины возвращается в исходное положение,т.е до упора в матрицу 7. Вместе с втулкой 9 в исходное положение возвращается и рычаг 23.

По сигналу конечного выключателя (не показан) силового цилиндра 25 в лоток 6 падает очередная деталь 36 и процесс повторяется с установ- к ой ее в соседний паз 15 диска 14.

, После заполнения всех ячеек диска 14 сформированными деталями, что определяется, например, счетчиком количества срабатываний датчика, включается силовой цилиндр.4 и тол- катель 3 поднимается вверх, приподнимая электрод 34. Последний через винт 20 и втулку 18 приподнимает диск 14,так, что наклоны пазов дисков 13 и 14 совмещаются и все находящиеся в них детали 36 по направляющим лоткам 31 соскальзывают на штыри 35, устанавливаясь сформированными рельефами в направлении осевой линии электрода 34.

с целью повьшения качества получаемых изделий, оно снабжено узлом формирования рельефа под сварку на одних из собираемых деталей в виде расположенных под лотком матрицы и подпружиненного в осевом направлении пуансона с размещенной концентрично ему приводной в осевом направлении подпружиненной втулкой с торцовым пазом под подаваемые детали, а также накопителем указанных деталей в виде двух концентрично расположенных между собой дисков с буртами, имеющими равномерно расположенные по окружности наклонные пазы под подаваемые детали, охватываемый диск установлен с возможностью осевого и вращетельно- го движений, привод пуансона и втулки выполнен в виде силового цилиндра, связанного с втулкой посредством двуплечего -. рычага и кулачка, а также посредством храпового механизма с охватываемым диском, при этом 35 охватывающий диск снабжен сопряженными с его пазами направляющими лотками под подаваемые детали, а позиция сборки выполнена в виде приводного в направлении к указанным дисПосле реверсирования силового цилиндра 4 электроды 34 с установленными на них деталями 36 возвращаются в гнездо 33 и стол 1 поворачивает- О кам и соосно размещенного с ними ложе ся на один шаг. На следующей пози- мента под собираемые детали, ции стола 1 устанавливается крупно- .габаритная деталь, т.е. другая из собираемых деталей и еще один электрод , между последним и электродом 34 45 револьверным столом, при этом все-ло- пропускается ток и собранные детали жементы смонтированы на револьверном свар иваются... столе.

2. Устройство по п. 1, о т л и- чающееся тем, что оно CHai6- жено дополнительными ложементами и

Формула изобретения

1. Устройство для сборки деталей сваркой, содержащее корпус со смонтированными на нем механизмом подачи одних из собираемых деталей на позицию сборки, имеющим лоток, по- . зицией сборки с узлом ориентирования положения собираемых деталей, а также сварочными электродами.

с целью повьшения качества получаемых изделий, оно снабжено узлом формирования рельефа под сварку на одних из собираемых деталей в виде расположенных под лотком матрицы и подпружиненного в осевом направлении пуансона с размещенной концентрично ему приводной в осевом направлении подпружиненной втулкой с торцовым пазом под подаваемые детали, а также накопителем указанных деталей в виде двух концентрично расположенных между собой дисков с буртами, имеющими равномерно расположенные по окружности наклонные пазы под подаваемые детали, охватываемый диск установлен с возможностью осевого и вращетельно- го движений, привод пуансона и втулки выполнен в виде силового цилиндра, связанного с втулкой посредством двуплечего -. рычага и кулачка, а также посредством храпового механизма с охватываемым диском, при этом охватывающий диск снабжен сопряженными с его пазами направляющими лотками под подаваемые детали, а позиция сборки выполнена в виде приводного в направлении к указанным дискам и соосно размещенного с ними ложе мента под собираемые детали, револьверным столом, при этом все-ло- жементы смонтированы на револьверном столе.

кам и соосно размещенного с ними лож мента под собираемые детали, револьверным столом, при этом все-ло жементы смонтированы на револьверно столе.

2. Устройство по п. 1, о т л и- чающееся тем, что оно CHai6- жено дополнительными ложементами и

25

Фиг./

73 /7

8uJA

25

Фи.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Многопозиционный револьверный пресс-автомат | 1985 |

|

SU1310083A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

Изобретение относится к области сборки деталей сваркой, а именно к конструкциям устройств для получения сварных изделий. Целью изобретения является повышение качества получаемых изделий. Устройство для сборки деталей снабжено узлом формирования рельефа под сварку на одних из собираемых деталей. После формирования рельефа детали поступают на позицию сборки, где их ориентируют между собой и производят сварку. 1 з.п. ф-лы, 6 ил. С/) С

/ /3

Фи2.15

Фи2М

в-в

Фи2 5

бидГ

Редактор А.Шандор

Составитель А.Быстров

Техред Л.Олейник Корректор А.Обручар

Заказ 82/16Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Устройство для автоматической подачи деталей в зону сварки | 1972 |

|

SU442907A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1987-02-23—Публикация

1984-12-17—Подача