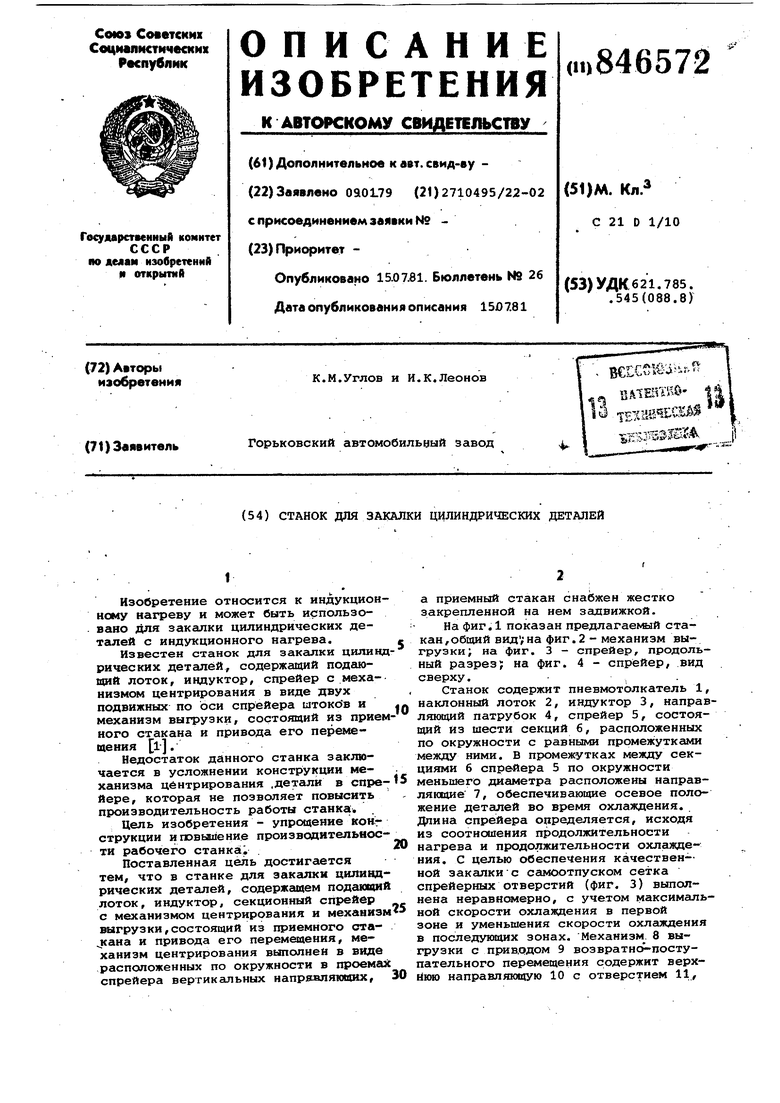

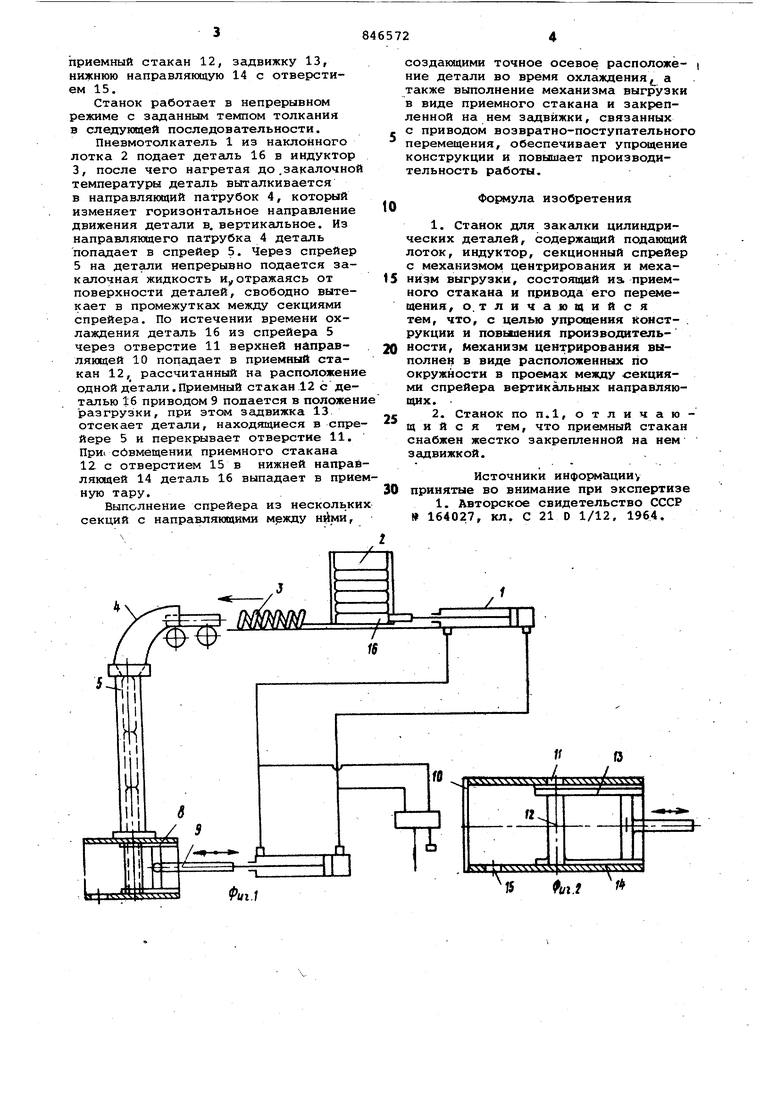

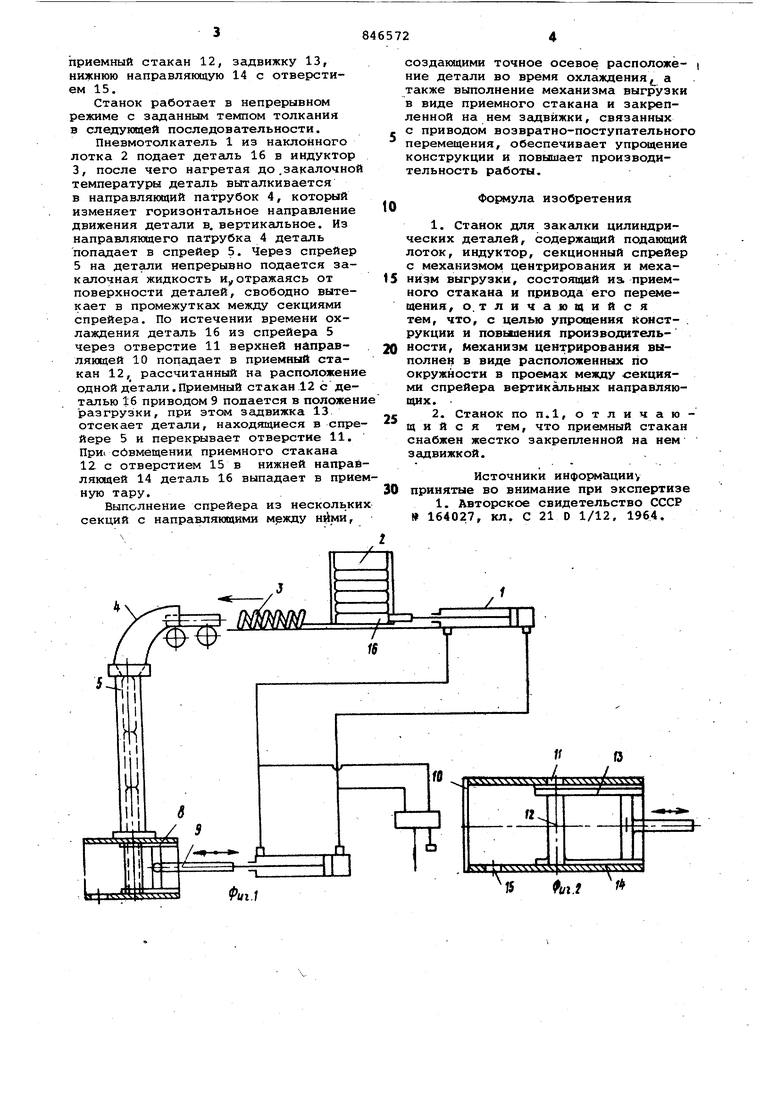

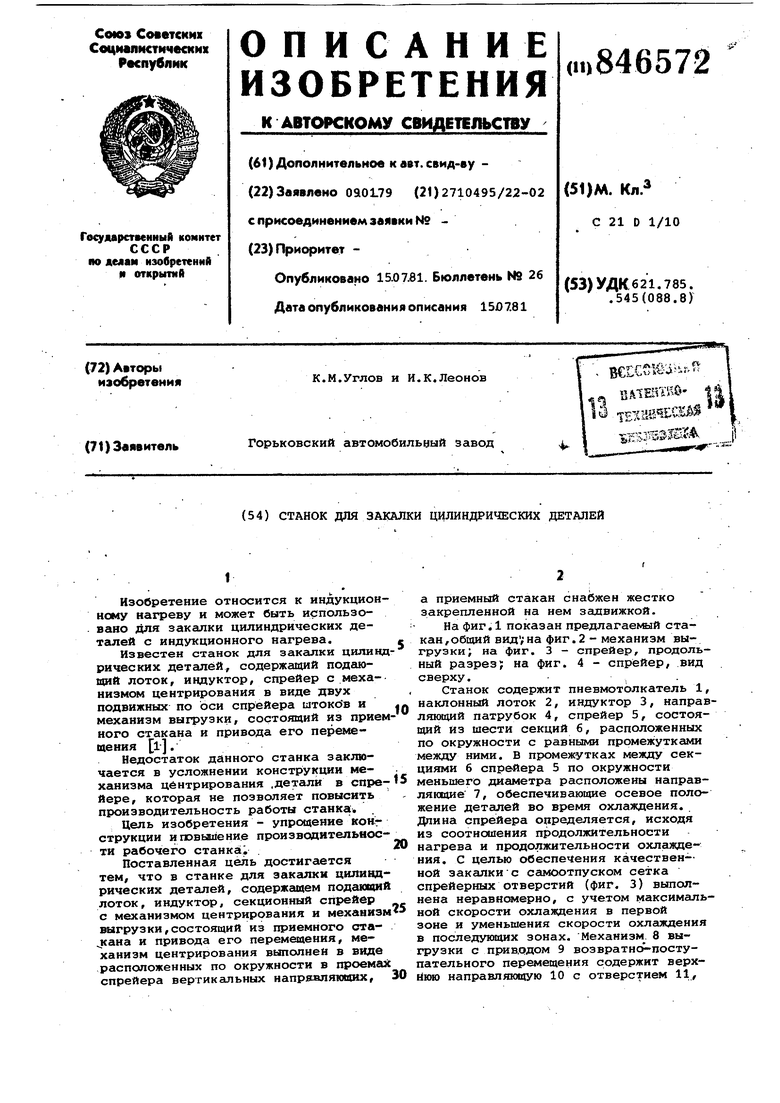

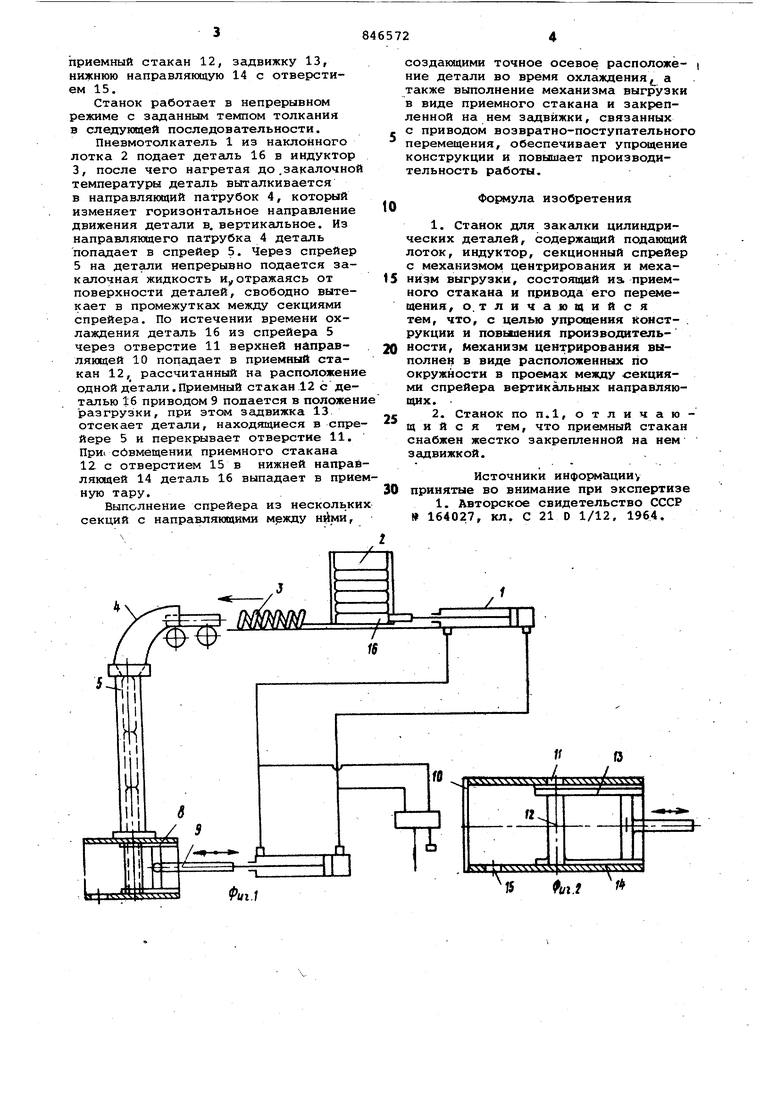

Изобретение относится к индукцион ному нагреву и может быть использовано для закалки цилиндрических детгшей с индукционного нагрева. Известен станок для закалки цилин рических деталей, содержащий подающий лоток, индуктор, спрейер с механизмом центрирования в виде двух подвижных по оси спрейера штоков и механизм выгрузки, состоящий из прие ного стакана и привода его перемещения l. Недостаток данного станка заключается в усложнении конструкции механизма центрирования .детали в спре йере, которая не позволяет повысить производительность работы станка;. . Цель изобретения - упрощение конг струкции и повышение производительное ти рабочего станка; . Поставленная цель достигаются тем, что в станке для закгшки цилинд рических деталей, содержащем подающи лоток, индуктор, секционный спрейер с механизмом центрирования и механиз выгрузки,состоящий из приемного и привода его перемещения, ме ханизм центрирования выполнен в виде расположенных по окружности в проема спрейера вертикальных направляющих, а приемный стакан снабжен жестко закрепленной на нем задвижкой. На фиг.1 показан предлагаекый стакан,общий вид;на фиг.2 - механизм выгрузки; на фиг. 3 - спрейер, продольный разрез; на фиг. 4 - спрейер, вид сверху. Станок содержит пневмотЬлкатель 1, наклонный лоток 2, индуктор 3, направляющий патрубок 4, спрейер 5, состоящий из шести секций б, расположенных по окружности с равными промежутками между ними. В промежутках между секциями 6 спрейера 5 по окружности меньшего диаметра расположены направлягапие 7, обеспечивающие осевое положение деталей во время охлаждения. Длина спрейера определяется, исходя из соотношения продолжительности нагрева и продолжительности охлаждения. С целью обеспечения качественной закалки с самоотпуском сетка спрейерных отверстий (фиг. 3) выполнена нерависмлерно, с учетом максимальной скорости охлазадения в первой зоне и уменьшения скорости охлгокдения в последукицих зонах. Механизм 8 выгрузки с приводом 9 возвратнс -поступательного перемещения содержит верхнюю направляющую 10 с отверстием 11,

приемный стакан 12, задвижку 13, нижнюю направляющую 14 с отверстием 15.

Станок работает в непрерывном режиме с заданным темпом толкания в следующей последовательности.

Пневмотолкатель 1 из наклонного лотка 2 подает деталь 16 в индуктор 3, после чего нагретая до .закалочной температуры деталь выталкивается в направляющий патрубок 4, который изменяет горизонтальное направление движения детали в, вертикальное. Из направляющего патрубка 4 деталь попадает в спрейер 5. Через спрейер 5 на детали непрерывно подается закалочная жидкость Иуотражаясь от поверхности деталей, свободно вытекает в промежутках между секциями спрейера. По истечении времени охлаждения деталь 16 из спрейера 5 через отверстие 11 верхней напргшляющей 10 попадает в приемный стакан 12, рассчитанный на расположение одной детали. Приемный стакан 12 с деталью 16 приводом 9 подается в положени разгрузки, при этом задвижка 13 отсекает детали, находящиеся в спрейере 5 и перекрывает отверстие 11. ПрИ1 совмещении приемного стакана 12 с отверстием 15 в нижней направляющей 14 деталь 16 выпадает в приемную тару.

Выполнение спрейера из нескольких секций с направляющими ними.

создающими точное осевое расположиние детали во время охлаждения, а также выполнение механизма выгрузки в виде приемного стакана и закрепленной на нем Зсшвйжки, связанных , с приводом возвратно-поступательного перемещения, обеспечивает упрощение конструкции и повышает производительность работы.

« Формула изобретения

1. Станок для закалки цилиндрических деталей, содержащий подающий лоток, индуктор, секционный спрейер с механизмом центрирования и механизм выгрузки, состоящий иа приемного стакана и привода его перемещения, о. т л и ч а ю зд и и с я тем, что, с целью упрощения конструкции и повьшения производитеяь0 ности, Механизм центрирования выполнен в виде расположенных по окружности в проемах между ;екциями спрейера вертикальных направляющих.

5 2. Станок ПОП.1, отличающийся тем, что приемный стакан снабжен жестко закрепленной на нем задвижкой.

Источники информш;ии 0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР 164027, кл. С 21 D 1/12, 1964.

I

I k

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

Авторы

Даты

1981-07-15—Публикация

1979-01-09—Подача