I

Изобретение относится к обработке металлов давлением и может быть использовано при получении выдавливанием режущих инструментов спиральной формы, изготавливаемых из труднодеформируемых материалов.

Известен штамп для выдавливания инструментов спиральной формы, содержащий пуансон, контейнер, матрицу с профильным (спиральным) калибрующим участком, а также размещенные последовательно под матрицей . установленную на подшипнике калибрующую втулку и емкость для охлаждения и закалки изделий Ij. Ограниченность номенклатуры выдавливаемых с помощью известного штампа инструментов объясняется тем, что в штампе отсутствует выталкиватель и, следовательно, исключена воможкость получения инструментов с законцовками.

Известен щтамп для выдавливания инструментов спиральной формы, содержащий пуансон, контейнер, матрицу, профиль ка: либрующего участка которой выполнен спиральным, и выталкиватель, профиль боковой поверхности которого соответствует профилю калибрующего участка матрицы 2.

Однако известный щтамп не обеспечивает необходимого качества получаемых изделий, а также имеет матрицу с низкой стойкостью.

Цель изобретения - повыщение качества получаемых изделий и стойкости матрицы. Для этого штамп снабжен последовательно установленными под матрицей гщроцилиндром, порщень которого подпружинен относительно щтока, выполнен с дросселирующими отверстиями и с помощью подшипника

соединен с нерабочим торцом выталкивателя, и пневмоцилиндром, щток порщня которого :вязан сО; щтоком порщня гидроцилиндра, а также расположенной внутри гидроцилиндра и прикрепленной соосно матрице втулкой,

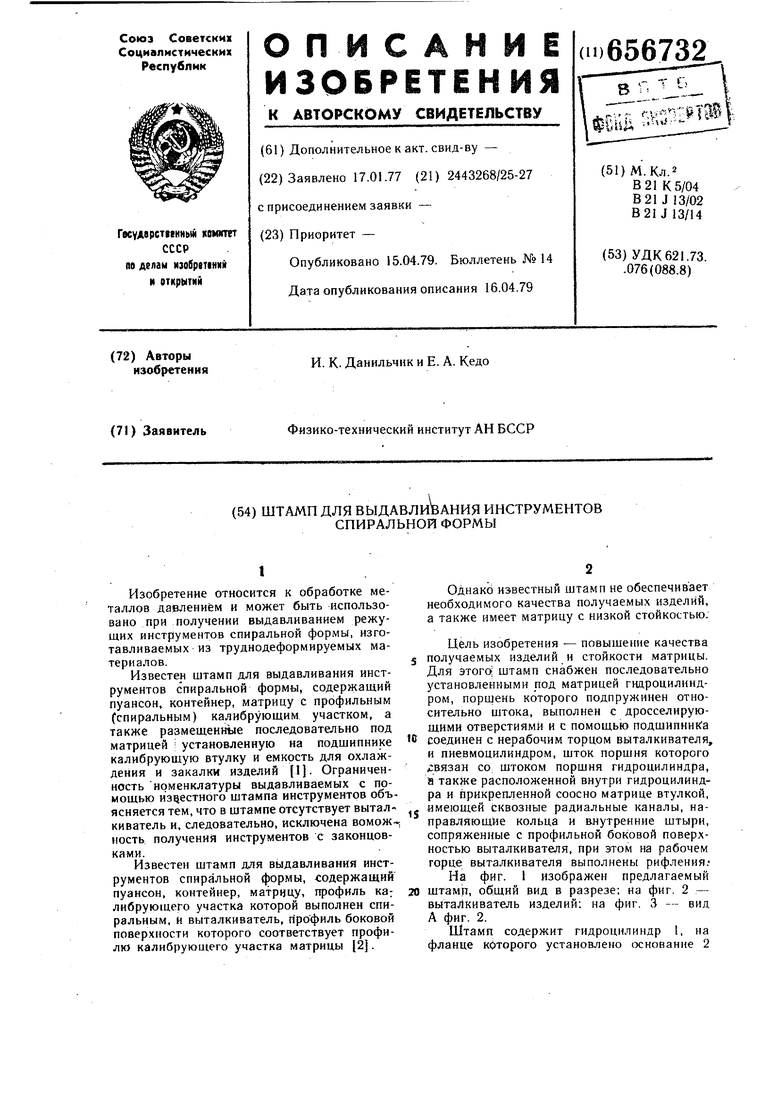

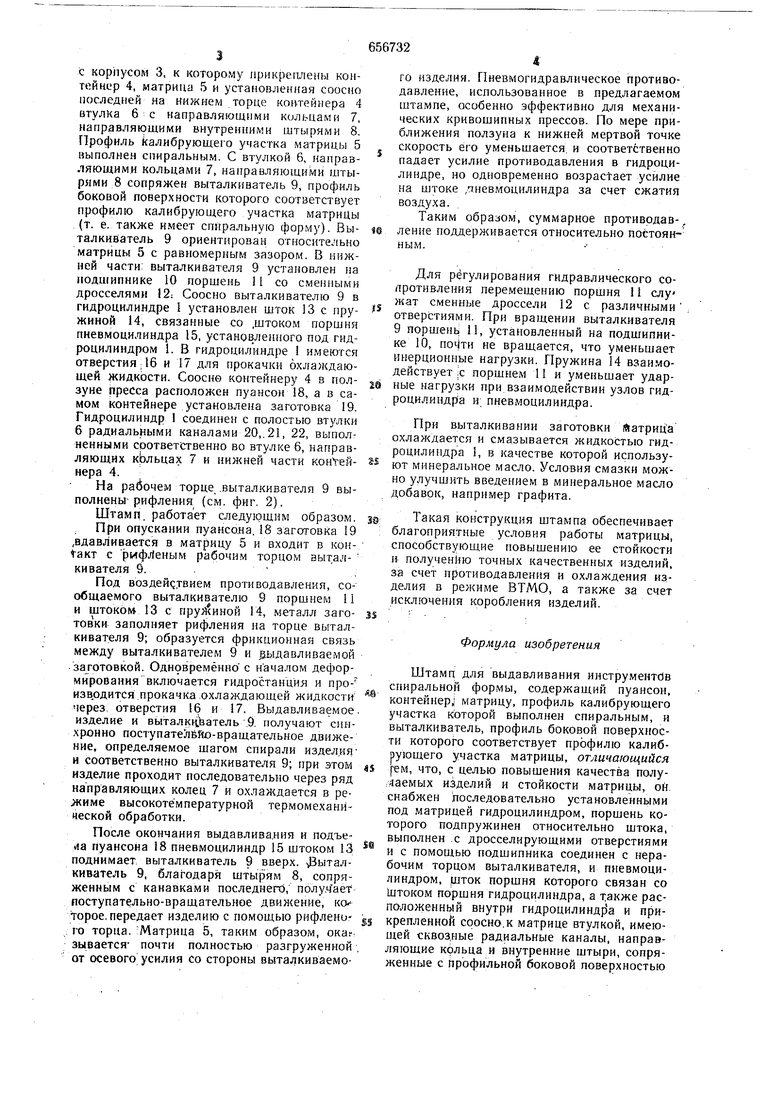

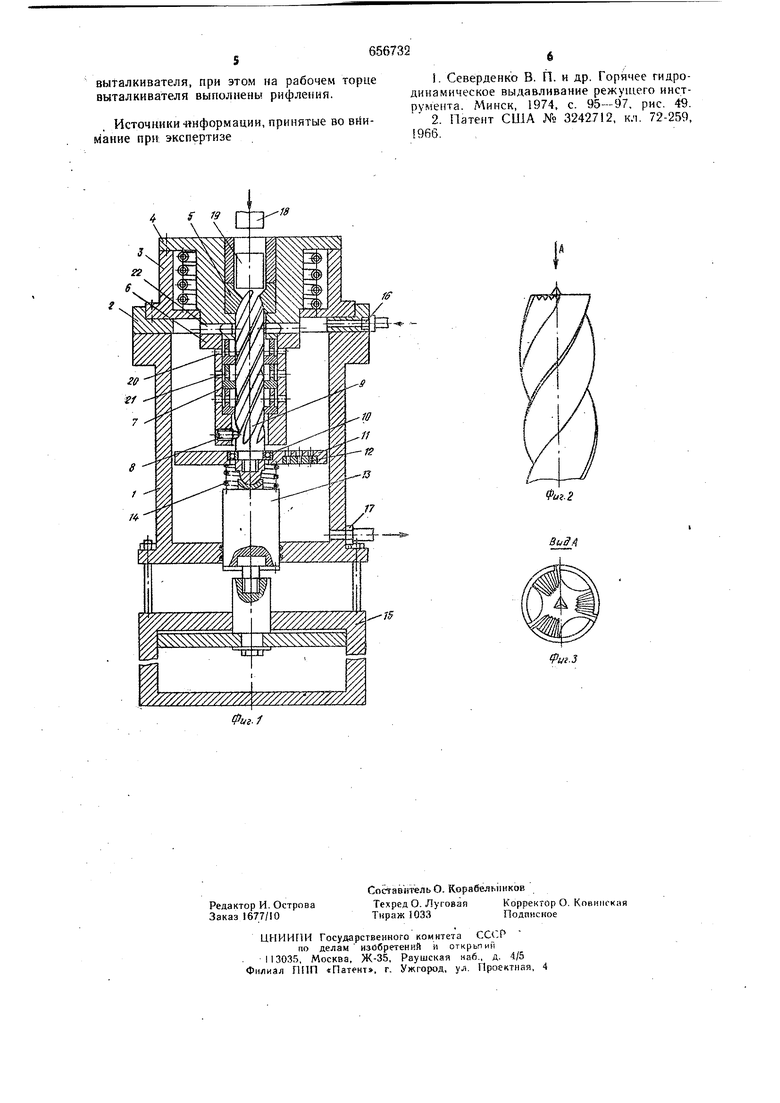

имеющей сквозные радиальные каналы, направляющие кольца и внутренние щтыри, сопряженные с профильной боковой поверхностью выталкивателя, при этом на рабочем горце выталкивателя выполнены рифления.На фиг. 1 изображен предлагаемый

щтамп, общий вид в разрезе; на фиг. 2 - выталкиватель изделий: на фиг. 3 - вид А фиг. 2.

Штамп содержит гидроцилиндр 1, на фланце которого установлено тснование 2 с корпусом 3, к которому прикреплены контойнер 4, матрица 5 и установленная соосно последней на нижнем торце контейнера 4 втулка бс направляющими кольцами 7, направляющими внутренними штырями 8. Профиль kaлибpyющeгo участка матрицы 5 выполнен спиральным. С втулкой 6, направляющими кольцами 7, направляющими штырями 8 сопряжен выталкиватель 9, профиль боковой поверхности которого соответствует профилю калибруюп его участка матрицы .(т. е. также имеет спиральную форму). Выталкиватель 9 ориентирован от гасительно матрицы 5 с равномерным зазором. В нижней части: выталкивателя 9 установлен на подшипнике 10 поршень i 1 со сменными дросселями 12: Соосно выталкивателю 9 в гидроцилиндре 1 установлен шток 13 с пружиной 14, связанные со .штоком поршня пневмоцилиндра 15, установленного под гидроцилиндром 1. В гидроцилиндре имеются отверстия;16 и 17 для прокачки охлаждающей жидкости. Соосне контейнеру 4 в ползуне пресса расположен пуансон 18, а в самом контейнере установлена заготовка 19. Гидроцилиндр 1 соединен с полостью втулки б радиальными каналами 20,. 21, 22, выполненными соответственно во втулке 6, направляющих к1ольцах 7 и нижней части контейнера 4. На рабочем торце, .выталкивателя 9 выполнены рифления (см. фиг. 2). Штамп, работает следующим образом. При опускании пуансо,на. 18 заготовка 19 .вдавливается в матрицу 5 и входит в конtaKT с рифленым рабочим торцом выталкивателя 9. Под воздействием противодавления, сообщаемого выталкивателю 9 поршнем 11 и штоком 13 с пруйнной 14, металл заготов ки заполняет рифления на торце выталкивателя 9; образуется фрикционная связь между выталкивателем 9 и (аьщавливаемой .заготовкой. Одновременнос началом деформйроВания включается гидростанция и произврдится .прокачка .охлаждающей жидкости через, отверстия 16 и 17. Выдавливаемое изделие и выталкц.ватель А получают синхронно поступателбйо-вращательное движение, определяемое щагом спирали изделия и соответственно выталкивателя 9; при этом изделие проходит последовательно через ряд направляю щих колец 7 и охлаждается в ре.жиме высокотемпературной термомеханинеской обработки. После окончания выдавлива.ния и подъеиа пуансона 18 пневмоцилиндр 15 штоком 13 поднимает, выталкиватель 9 вверх. -Зыталкиватель 9, благодаря штырям 8, сопряженным с канавками последнего, получает поступательно-вращательное движение, ко торсе, передает изделию с помощью рифлениго торна.Матрица 5, таким образом, окаг зывается- почти полностью разгруженной от осевого усилия со стороны выталкиваемо32го изделия. Пневмогидравлическое противодавление, использованное в предлагаемом штампе, особенно эффективно для механических кривошипных прессов. По мере приближения ползуна к нижней мертвой точке скорость его уменьшается, и соответственно падает усилие противодавления в гидроцилиндре, но одновременно возрастает усилие на штоке ,1нев.моцилиндра за счет сжатия воздуха. Таким обрааом, суммарное противрдав-, ление поддерживается относительно постоянным. . Для регулирования гидравлического сопротивления перемещению поршня 11 слу жат сменные дроссели 12 с различными отверстиями. При вращении выталкивателя 9 порщень 11, установленный на подщипнике 10, почти не вращается, что уменьшает инерционные нагрузки. Пружина 14 взаимодействует ;С порщнем 11 и уменьшает ударные нагрузки при взаимодействии узлов гидроцилиндра и пневмоцилиндра. При выталкивании заготовки йатрица охлал дается и смазывается жидкостью гидроцилиндра 1, в качестве которой используют минеральное масло. Условия смазки можно улучшить введением в минеральное масло добавок, например графита. Такая конструкция штампа обеспечивает благоприятные условия работы матрицы, способствующие повышению ее стойкости н получению точных качественных изделий, за счет противодавления и охлаждения изделия в режиме ВТМО, а также за счет исключения коробления изделий. Формула изобретения Штамп для выдавливания инструментов спиральной формы, содержащий пуансон, контейнер,, матрицу, профиль калибрующего участка которой выполнен спиральным, и выталкиватель, профиль боковой поверхности которого соответствует профилю калибрующего участка матрицы, отличающийся рем, что, с целью повышения качества полу:4аемых изделий и стойкости матрицы, он. снабл ен последовательно установленными под матрицей гидроцилиндром, поршень которого подпружинен относительно штока, выполнен .с дросселирующими отверстиями и с помощью подшипника соединен с нерабочим торцом выталкивателя, и пневмоцилиндром, щток поршня которого связан со штоком поршня гидроцилиндра, а также расположенный внутри гидроцилинд1)а и прикрепленной соосно. к матрице втулкой, имеющей сквоз,ные радиальные каналы, направляющие кольца и внутренние штыри, сопряженные с профильной боковой поверхностью

выталкивателя, при этом на рабочем торце выталкивателя выполнены рифления.

Источники информации, принятые во вйимание при экспертизе

1.Севердеико В. П. и др. Горячее гидродинамическое выдавливание режущего инструмента. Минск, 1974, с. 95-97, рис. 49.

2.Патент США № 3242712, кл. 72-259, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания инструментов | 1978 |

|

SU749532A2 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Штамп для получения режущего инструмента удлиненной формы с зубьями | 1981 |

|

SU990395A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для выдавливания | 1976 |

|

SU591263A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для выдавливания изделийКОРОбчАТОй фОРМы | 1978 |

|

SU816653A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Штамп для получения заготовок режущей части инструмента | 1990 |

|

SU1804946A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

Авторы

Даты

1979-04-15—Публикация

1977-01-17—Подача