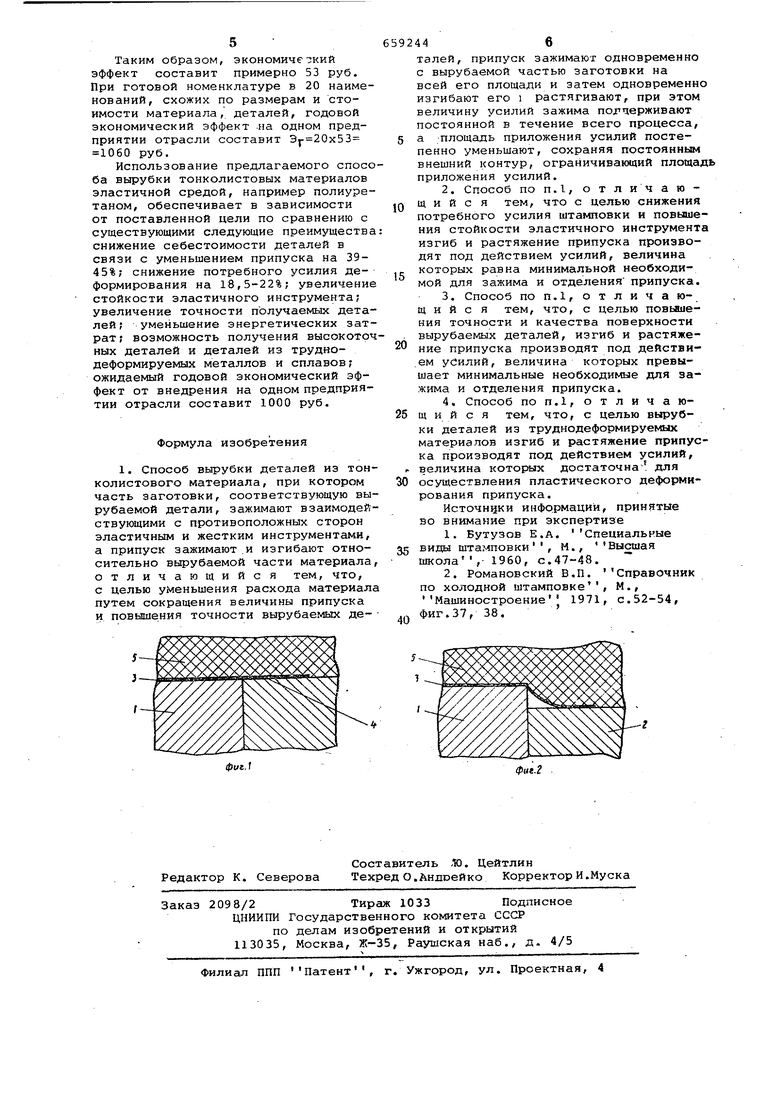

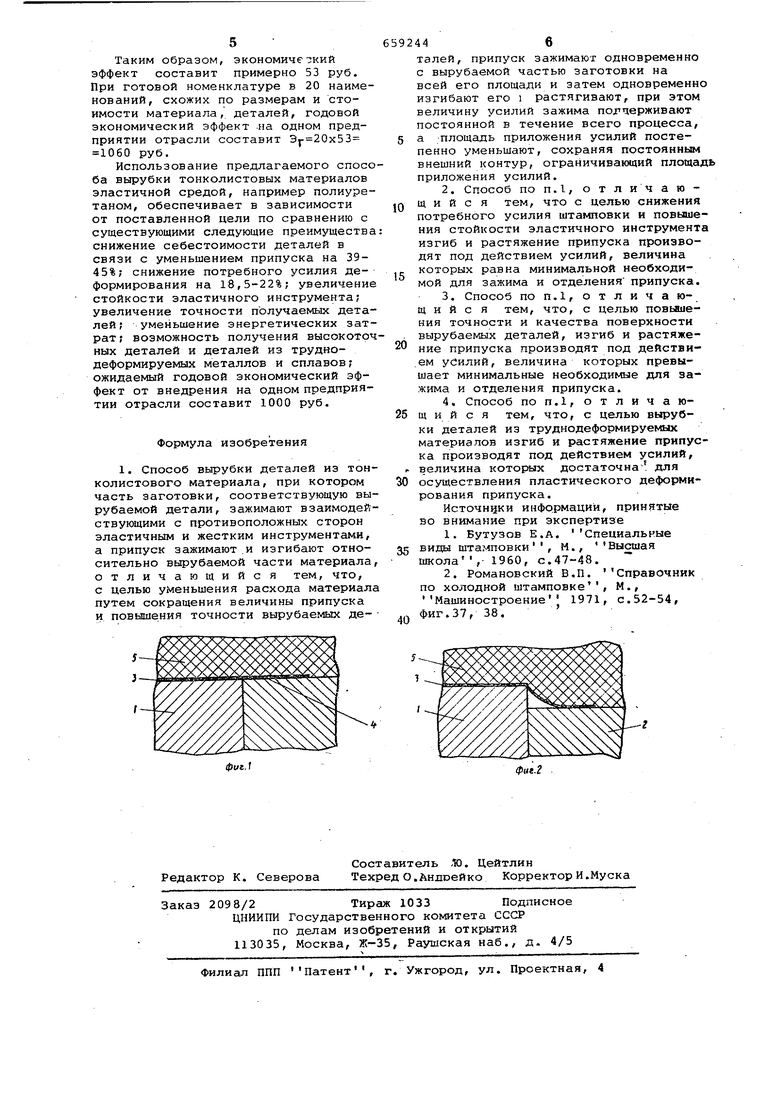

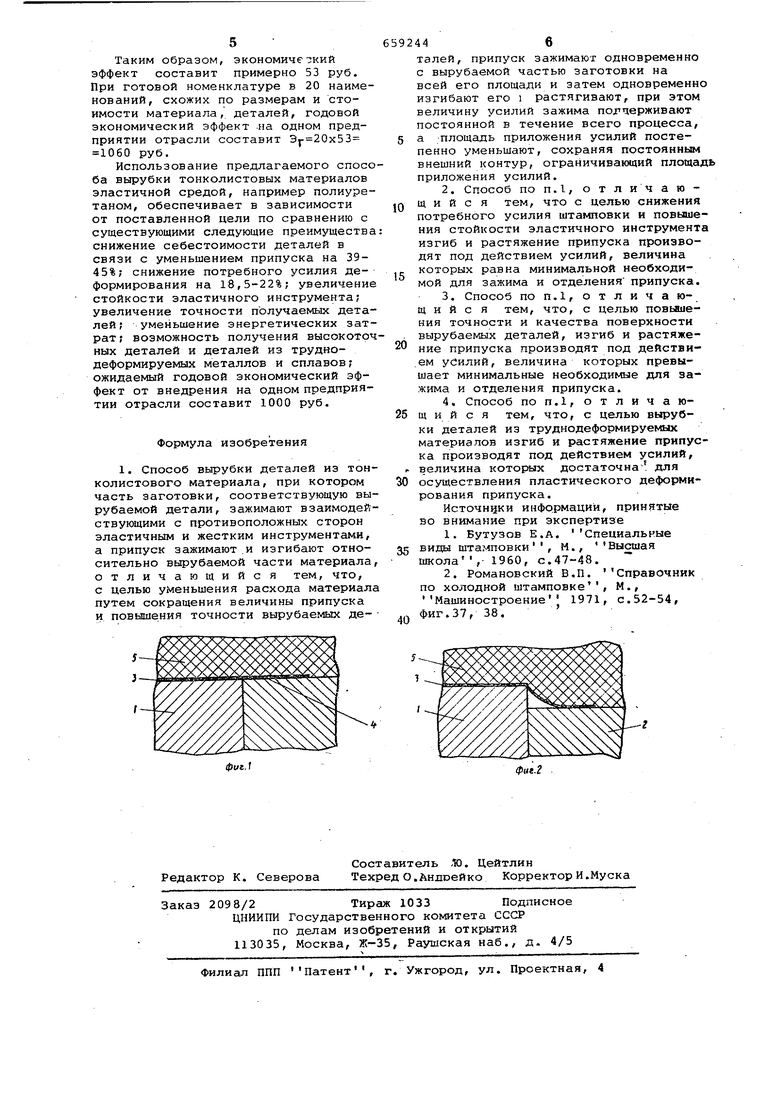

ния припуска. Такой выбор величины усилий обеспечивает повышение точн ти и качества поверхности вырубаем деталей. Способ также может отличаться тем, что. изгиб и растяжение припус производят под действием усилий, в личина которых достаточна для осу ществления пластического деформиро ния припуска. Такой выбор величины усилий обеспечивает возможность вы рубки деталей из труднодеформируемых материалов. Способ поясняется чертежами, гд на фиг.1 показаны заготовки и инст мент в момент предварительного сжа эластичного материала инструмента одновременным зажимом припуска; на фиг.2 - то же, в момент, предшеств ющий отделению припуска. Примеры осуществления способа. П р и м. е р 1. Выбирают деталь прямоугольной формы с размерами в плане 50x100 мм из листовой стали марки 08 КП толщиной 0,3 мм. Копир - пуансон 1 устанавливают заподлицо с подштамповой плитой 2 и на их общую рабочую поверхность укладывают листовую заготовку 3 с припуском 4 под обрезку, равным 5,7 мм. Затем сжимают эластичный инструмент 5, помещенный в контейн р (не показан) с одновременным прижатием этой средой заготовки 3 к поверхности копир-пуансона 1 и подштамповой плиты 2 до величины давления 200 кгс/см , обеспечивающего защемление материала припуска 4 заготовки в течение всего процесса вырубки. Далее, поддерживая достигнутое давление постоянным, взаимно пере мещают подштамповую плиту 2 и копир-пуансон 1 до тех пор, пока он не выйдет над подштамповой пли

I

Показатели

По известному способу

Припуск под

9,42 обрезку, мм

Габариты заготовки

в плате, мм

Масса заготовки, г

Стоимость материала одной заготовки, руб,

Стоимость материала программы выпуска деталей, руб.

Экономия, руб.

По предлагаемому способу

5,70

61,4x111x48 18,50

0,0285

277,5

53 той на величину, определяемую эмпирическим путем и обеспечивающую полное отделение припуска. По. мере выхода копир-пуансона 1 материал припуска отходит от подштамповой плиты 2, одновременно изгибаясь и растягиваясь, и образуя в момент, предшествующи отделению, защемленную часть и акт,.йную часть, причем подтягивания припуска к торцу копир-пуансона не происходит. После отделения припуска давление снимают, освобождая вырубленную деталь и отделенный припуск от контакта с эластичной средой, затем копир-пуансон 1 перемещают в исходное положение, и при этом припуск снимают с копир-пуансона. Размер припуска сокращается на 39%, увеличивается точность изготовления детали . Пример 2. Вырубают деталь прямоугольной формы с размерами в плане 50x100 мм , из листа хрома толщиной 0,3 мм при постоянной величине давления 4000 кгс/см и размере припуска под обрезку/ равном 8,03. Давление в 4000 кгс/см обеспечивает повышение пластичности труднодеформируемого материала (хрома) до уровня, необходимого для проведения процесса вырубки. Технико-экономическое обоснование эффективности внедрения описанного способа вырубки. Для случая уменьшения только размера- припуска. Исходные данные: габариты деталей - 50x100 мм, толщина 0,3; материал детали - бронза, стоимость 1 кг - 1,5 руб; программа выпуска 10000 штук; минимальный размер по предлагаемому способу на 39% меньше, чем по известному,

Таким образом, экономиче:;кий эффект составит примерно 53 руб. При готовой номенклатуре в 20 наименований, схожих по размерам и стоимости материала, деталей, годовой экономический эффект .на одном предприятии отрасли составит 3j- 20x53 1060 руб.

Использование предлагаемого спосо ба вырубки тонколистовых материалов эластичной средой, например полиуретаном, обеспечивает в зависимости от поставленной цели по сравнению с существующими следующие преимущества снижение себестоимости деталей в связи с уменьшением припуска на 3945%; снижение потребного усилия деформирования на 18,5-22%; увеличение стойкости эластичного инструмента; увеличение точности получаемых деталей; уменьшение энергетических затрат ; возможность получения высокоточ ных деталей и деталей из труднодеформируемых металлов и сплавов; ожидаемый годовой экономический эффект от внедрения на одном предприятии отрасли составит 1000 руб.

Формула изобретения

1. Способ вырубки деталей из тонколистового материала, при котором часть заготовки, соответствующую вырубаемой детали, зажимают взаимодействующими с противоположных сторон эластичным и жестким инструментами, а припуск зажимают .и изгибают относительно вырубаемой части материала, отличающийся тем, что, с целью уменьшения расхода материала путем сокращения величины припуска и повышения точности вырубаемых де-

59244в

талей, припуск зажимают одновременно с вырубаемой частью заготовки на всей его площади и затем одновременно изгибают его i растягивают, при этом величину усилий зажима поддерживают постоянной в течение всего процесса, 5 а площадь приложения усилий постепенно уменьшают, сохраняя постоянным внешний контур, ограничивающий площадь приложения усилий.

2.Способ ПОП.1, отличающийся тем, что с целью снижения

10 потребного усилия штамповки и повышения стойкости эластичного инструмента изгиб и растяжение припуска производят под действием усилий, величина которых равна минимальной необходи15мой для зажима и отделения припуска.

3.Способ ПОП.1, отличающийся тем, что, с целью повьаиения точности и качества поверхности вырубаемых деталей, изгиб и растяже20ние припуска производят под действи.ем усилий, величина которых превышает минимальные необходимые для зажима и отделения припуска.

4.Способ ПОП.1, отличаю25 щ и и с я тем, что, с целью вырубки деталей из труднодеформируемых материалов изгиб и растяжение припуска производят под действием усилий, величина которых достаточна- для

30 осуществления пластического деформирования припуска.

Источники информации, принятые во внимание при экспертизе

1. Бутузов Е.А. Специальг ые виды штамповки , М., Высшая

35

1960, с.47-48.

школа

2. Романовский В.П. Справочник по холодной штамповке , М., Машиностроение 1971, с.52-54, фиг.37, 38,

40

.1

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой вырубки деталей из листовых материалов | 1978 |

|

SU724247A2 |

| ШТАМП ДЛЯ ШТАМПОВКИ ПОЛУПАТРУБКОВ ИЗ ПОЛОСЫ | 1991 |

|

RU2043179C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЭЛАСТИЧНОЙ СРЕДОЙ ЛИСТОВЫХ ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ТИПА "ПОДСЕЧКА" | 2017 |

|

RU2684130C1 |

| Способ штамповки | 1987 |

|

SU1417961A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

| Способ вырубки деталей из листовогоМАТЕРиАлА элАСТичНОй СРЕдОй ишТАМп для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU845984A1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| Способ изготовления сварных сильфонов | 1982 |

|

SU1061900A1 |

| Автомат для штамповки деталей из длинномерного материала с нижним приводом | 1988 |

|

SU1701409A1 |

Авторы

Даты

1979-04-30—Публикация

1975-11-10—Подача