1

Изобретение Относится к области автоматики и может быть использовано в устройствах программного управления металлорежущими станками.

Известно устройство для установки инструмента Б начальное положение, вь даю1цее сигнал иа окончание измерения в момент касания инструментом контрольной поверхности, в результате чего торец инструмеита оказывается в начальной точке отсчета 1.

Недостатком этого устройства является опасность разрушения режущей кромки инструмента в момент соприкосновения с контрольной поверхностью калибровочного блока, усложнение программы и снижение ироизводительиости, связанное с необходимостью программирования перемеигений для выхода в точку измерения, и не исключается необходимость предварительной настройки инструмента по длине вне станка.

Наиболее близким техническим рещением к данному изобретению является устройство для установки инструмеита в начальное положение, содержащее последовательно соединенные блок управления, коммутатор и иривод щпиндельной бабки, датчик исходного положения щпиндельной бабки, подключенный ко второму входу коммутатора, и датчик положения инструмента 2.

Кроме того устройство содержит вспомогательный двигатель, вал которого кинематически связаи с задатчиком положения шниидельной бабки.

Устройство включается вручную при помощи переключателя для включенпя вспомогательного двпгателя или по команде из блока упраплення, в результате чего вспо ioгaтeльный двигатель приводит во врап ение задатчик положения щнпндельной бабки, сигнал с которого отрабатывается сервоприводом щпиндельной бабки, которая 11еремеп1,ается в направлении датчика положения инструмента, срабатывающего ири

нажатии инструмента на эталонную концевую меру, п рез}мьтате чего вспомогательный двигатель и приводной двигатель пшиндельной бабки останавливается. Положение исходной точки инструмента определяется высотой эталонной концевой меры и иорогом срабатывания датчика полол-сения инструмента.

Недостатком известного устройства являются низкие надежность и быстродействие.

Целью изобретеиия является повыщение надежности и быетродс11ствия устройства.

Поставленная цель достигается тем, что в устройство введены жестко связанные задатчик положения щнипдельной бабки и

электромагнитная муфта, а датчик а{.-,южопия инструмента -ынолиеи в виде пидиружииспиого рычага, концы KOTOpojo ii.jaiiMoденству от с двумя конечными выключателями, входы которых нодключены к источjiHKy нитания, выход первого конечного вык.тючателя нодключен к 1ретьему входу коммутатора, а выход згорого конечного выключателя - к блоку управления и первому входу электромагнитной муфты, второй вход которой еоедннен е выходом датчика исходного ноло кения шпиндельной бабки, выходной вал электромапштной 1муфтв; жестко соединен с валом задатчика ноложения шпинделвной бабки, выход которого нодк;1ючен к четвертому входу коммутатора.

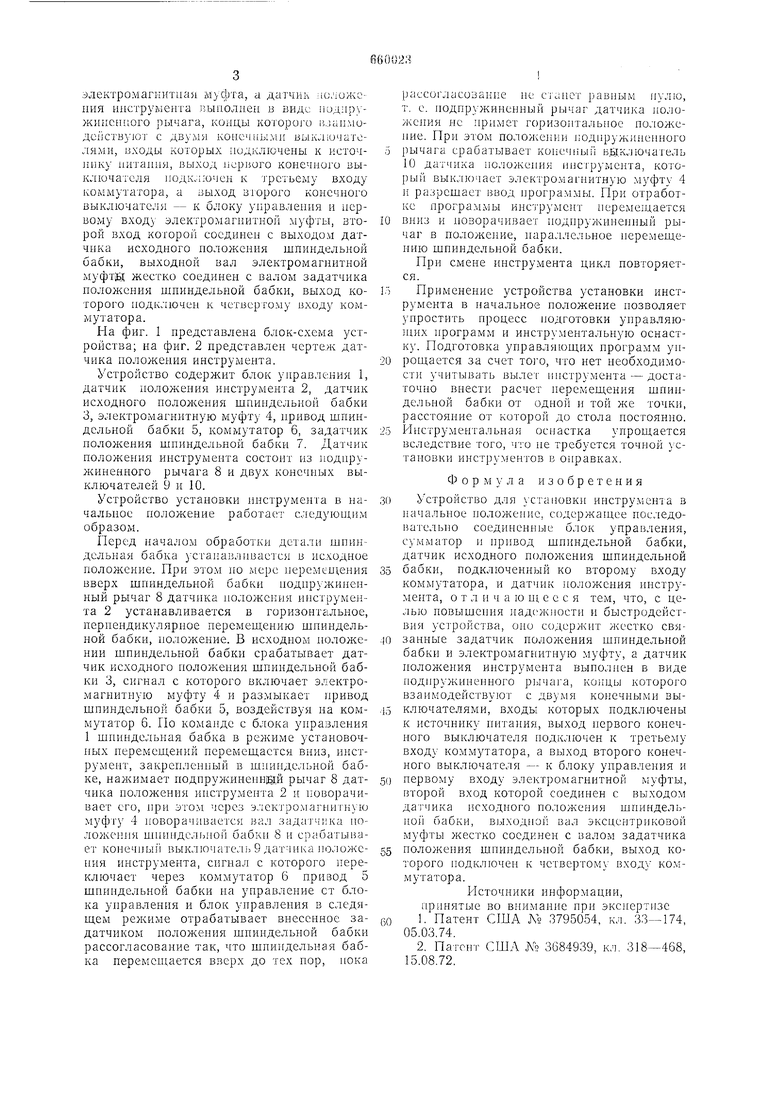

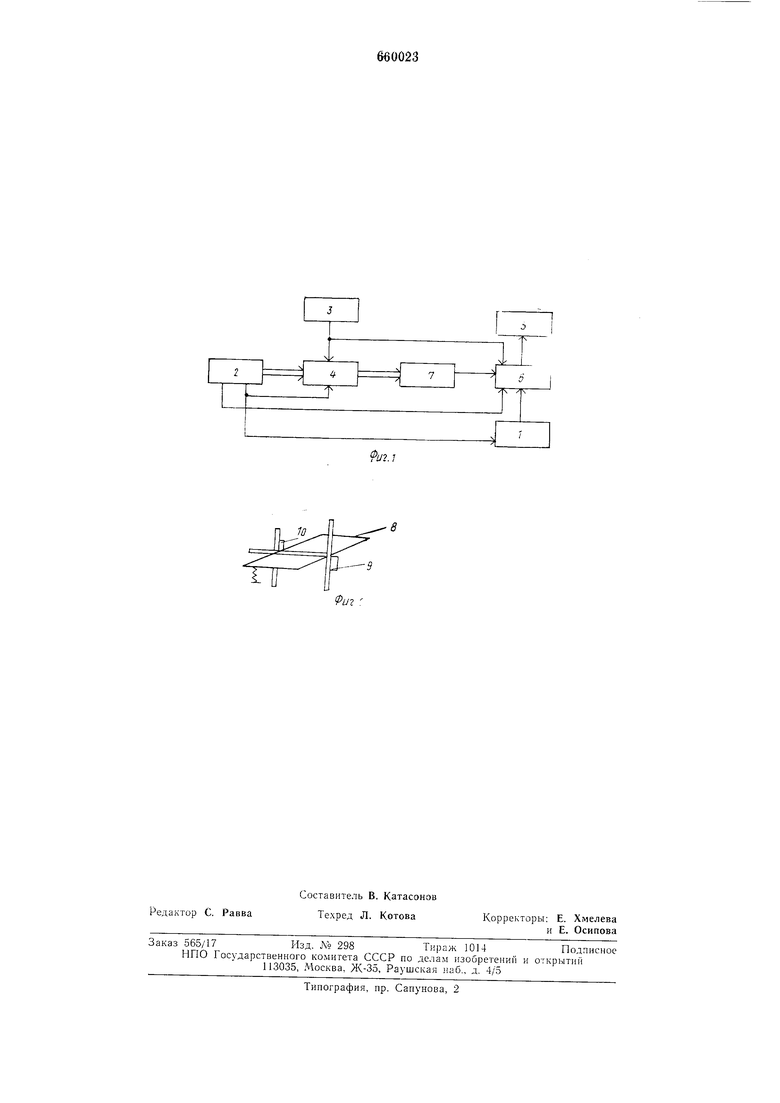

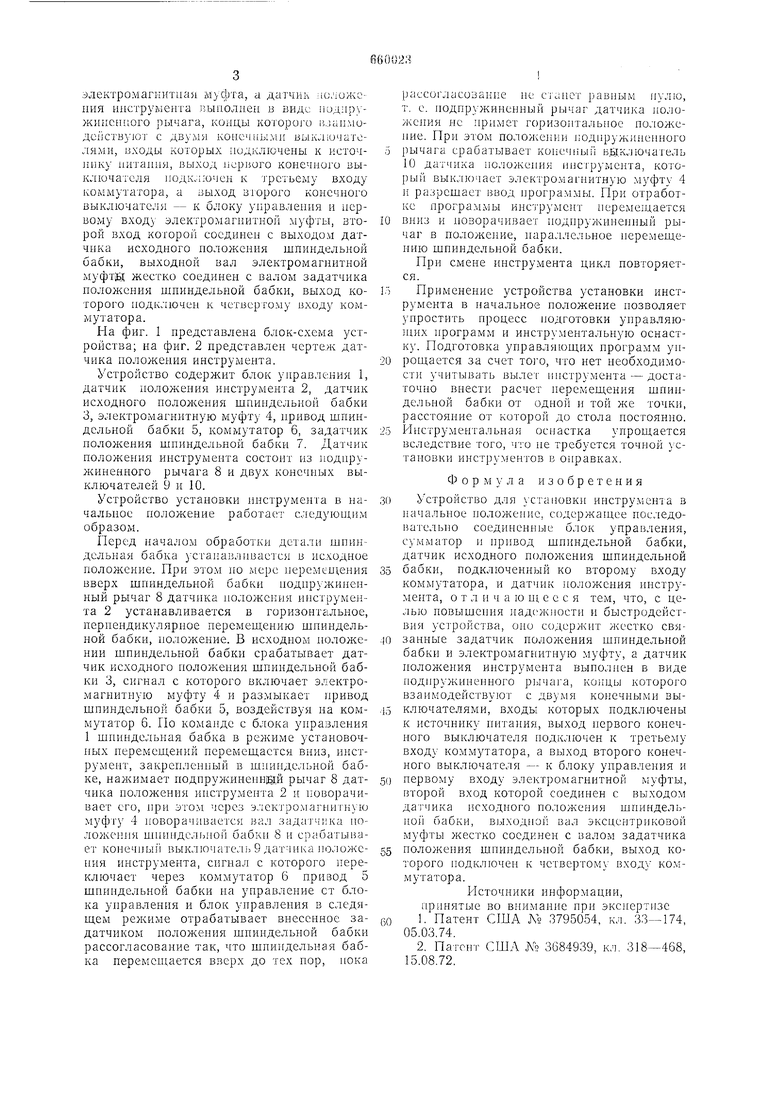

На фиг. 1 нредетавлена блок-схема устройства; на фиг. 2 представлен чертеж датчика положения инструмента.

Устройство содержит блок управления 1, датчик ноложения инструмента 2, датчик исходного нололсеиия шпиндельной бабки 3, электромагнитную муфту 4, нривод шпиндельной бабки 5, коммутатор 6, задатчик ноложения шнинделвной бабкн 7. Датчик положения инструмента состоит из иодиружиненного рычага 8 и двух конечных выключателей 9 и 10.

Устройство установки инструме1Г1а в начальное положение работает еледуюоди.м образом.

Перед началом обработки детали шиин дельная бабка устанавливается в исходное ноложение. При этом ио мере неремен1,ения вверх шниндельной бабки нодиружиненный рычаг 8 датчнка ноложения инструмента 2 устанавливается в горизонтальное, пернендикулярное неремегцению шнинделвной бабки, иоложение. В исходном нолол еНИИ шпиндельной бабки срабатывает датчик исходного иоложения шинидельпой бабки 3, еигнал с которого включает электромагиитиую муфту 4 и размыкает нривод шпиндельной бабки 5, воздействуя на коммутатор 6. По команде с блока унра зления 1 шнипдельная бабка в режиме установочных иеремеш,ений неремешаетея вниз, инструмент, закрепленный в шнипдельной бабке, нан имает подпружинепний рычаг 8 датчика положения инетрумента 2 и поворачивает его, нри этом через э.тектромагпитную муфту 4 иоворачиваетея вал задатч1 ка ноложения шпиндслг;1 оп бабкн 8 и ерабатывает конечны выключатель 9 датчнка ио; ожепня инструмента, сигнал с которого переключает через коммутатор 6 привод 5 шпиндельной бабкн на управление от блока уиравления и блок управления в следяшем режиме отрабатывает внесенпое задатчиком положения шпиндельной бабки рассогласование так, что шпнггделвная бабка перемен1ается вверх до тех нор, нока

рассогласование не станет равным НУЛЮ, т. е. нодпружинеиный рычаг датчика положения не примет горизонтальное положение. При этом положе ии 1;од11ружпненного рычага срабатывает конечиви ; выключатель 10 датчика ио.Ю кения инструмента, кото|)ый выключает электромагнитную муфту 4 и разрешает ввод ирограммы. При отработке программы инс1румепт пересмеивается вппз и поворачивает подпружиненный рычаг в ноложе гие, параллельное перемещению шпиндельной бабки.

При смене инструмента цнкл повторяется.

Применение устройства установки инструмента в начальное положение позволяет упростить процесс подготовки управляю1ПИХ программ и ипстру.мептальную оснастку. Подготовка управляющих программ унропдается за счет то)о, что нет необходимости учитывать вылет инструмента-достаточно внести расчет неремешения шпиндельной бабки от одной и той же точки, расстояние от которой до стола ноетоянно. Инетрументальная оснастка упроп ается вследствие того, что не требуется точной установки ипетрументов в онравках.

Фор м у л а изобретения

Уетройство для стаповки инструмета в начальное ноложеппе, содержагцее последовательно соединенные блок управления, сумматор и привод шнипдельной бабки, датчик исходного ноложения шпиндельной бабкн, подключенный ко второму входу коммутатора, и датчик иоложения ннструмента, о т л и ч а ю HI, е е с я тем, что, с целью повышення надежности и быстродействия устройства, оио содержит жеетко связанные задатчик положения шпиндельной бабки и электромагнитную муфту, а датчик ноложепия инструмента выпол 1ен в виде иодиружииенного рычага, концы которого взаимодействуют с двумя конечными выключателями, входы которых подключены к нсточнику питания, выход первого конечного выключателя нодключен к третьему входу коммутатора, а выход второго конечного выключателя - к блоку унравлепия и первому входу эле1 тромагнитной муфты, второй вход которой соединен с выходом датчика исходного положения шнипдельпой бабки, выходной вал эксцентриковой муфты жестко соединен с валом задатчика положеппя шпиндельной бабки, выход которого подключен к чегвертому входу коммутатора.

Петочники информации, припятвю во внимание нрн экспертизе

1.Патент США До 3795054, кл. , 05.03.74.

2.Патент США ЛЬ 3684939, кл. 318-468, 15.08.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Многопшиндельный автомат | 1938 |

|

SU63078A1 |

| СТАНОК ДЛЯ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1966 |

|

SU180106A1 |

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЯХ | 1970 |

|

SU283782A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Одношпиндельный шлифовальный автоматический станок для разрезания прутков, например вольфрамовых, на изделия | 1958 |

|

SU120140A1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Шпиндельная бабка пруткового автомата | 1974 |

|

SU526451A1 |

Авторы

Даты

1979-04-30—Публикация

1976-10-12—Подача