1

Изобретение относится к области станкостроения и предназначено для шлифования непрямолинейных брусковых деталей, например из древесины.

Известны одновальцовые шлифовальные станки для плоского шлифования брусковых деталей и кривых, главным образом вогнутых, поверхностей. Горизонтальный станок состоит из шлифовального цилиндра с приводом от электродвигателя, станины и стола. Вертикальный станок имеет станину, вертикальный шпиндель со шлифовальным цилиндром и стол. Подача в станках осуш;ествляется вручную 1.

Известные шлифовальные станки обеспечивают обработку либо плоских, либо выпуклых, либо вогнутых поверхностей деталей, и поэтому шлифование гнутых брусковых деталей производится последовательно на разных станках.

Р1звестно устройство для обработки деталей сложного профиля, например лопаток турбин, в котором обработка производится двумя противопоставленными абразивными инструментами, установленными вместе с приводом их вращения на поворотных коромыслах. Коромысла несут па себе также копирные ролики, которые взаимодействуют с щаблоном; прижим копирных роликов к

шаблону осуш,ествляется упругим элементом (грузами) 2.

Обработка криволинейных брусковых деталей на таком устройстве требует установки шаблона, соответствуюш,его профилю обрабатываемой детали, что в ряде случаев, например при обработке деталей со значительными отклонениями от размера и формы, вызывает большие трудности. Шаблоны трудоемки в изготовлении и требуются в большом количестве при широкой номенклатуре обрабатываемых деталей. Устройство не позволяет вести нерперывную обработку деталей различной формы.

Целью настояш;его изобретения является обеспечение автоматического слежения по криволинейному контуру при шлифовании грубых брусковых деталей из древесины, повышение производительности труда и качества обработки деталей.

Указанная цель достигается тем, что пара насаженных на вал электродвигателей шлифовальных инструментов, между которыми пропускаются криволинейные поверхноси брусков, монтируются на коромыслах. Оси враш;ения шлифовальных цилиндров и коромысел расположены в плоскостях, перпендикулярных направлению нодачи заготовок. Одно из косомысел снабжено роликом, другое - регулировочным винтом, торец которого прижимается к ролику при помощи стягивающей коромысла регулируемой пружипы. Начальный зазор между шлифовальными цилиндрами устанавливается регулировочным впнтом, а в исходном положении коромысла удерживаются двумя противодействующим регулируемыми пружинами.

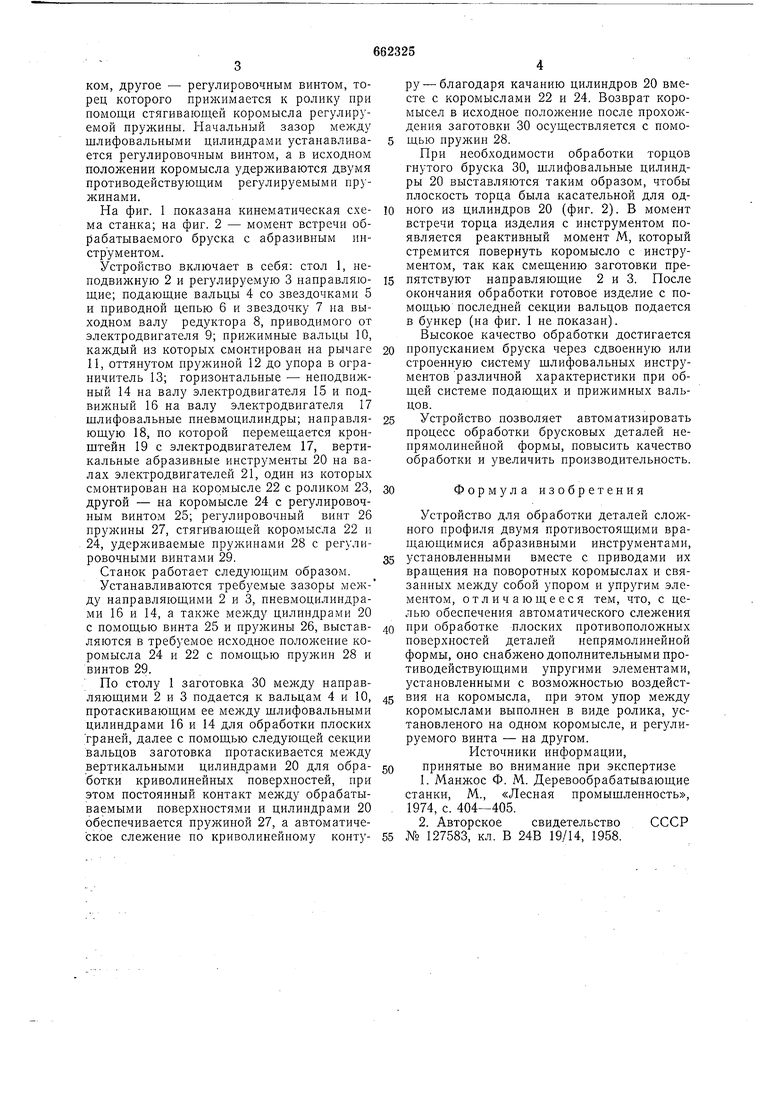

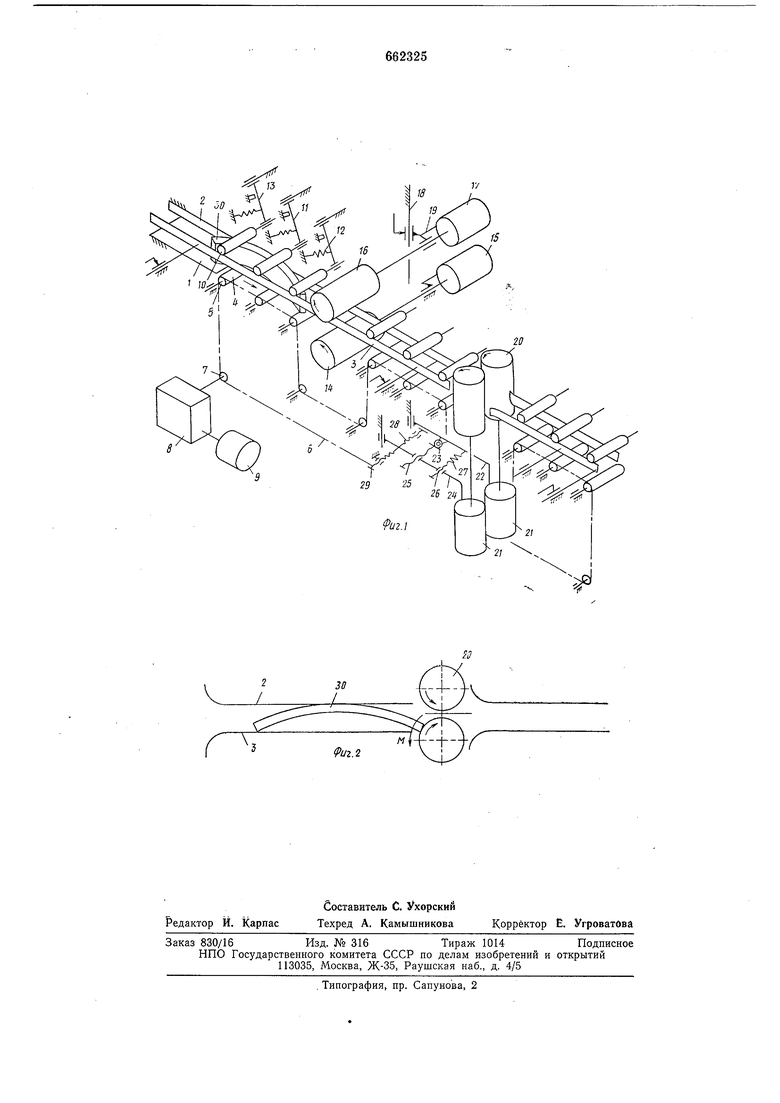

На фиг. 1 показана кинематическая схема станка; на фиг. 2 - момент встречи обрабатываемого бруска с абразивным инструментом.

Устройство включает в себя: стол 1, неподвижную 2 и регулируемую 3 направляющие; подающие вальцы 4 со звездочками 5 и приводной цепью 6 и звездочку 7 иа выходном валу редуктора 8, приводимого от электродвигателя 9; прижимные вальцы 10, каждый из которых смонтирован иа рычаге 11, оттянутом пружиной 12 до упора в ограничитель 13; горизонтальные - неподвилсный 14 на валу электродвигателя 15 и подвил пый 16 на валу электродвигателя 17 шлифовальные пиевмоцилиндры; направляющую 18, по которой перемещается кронштейн 19 с электродвигателем 17, вертикальные абразивные инструменты 20 на валах электродвигателей 21, один из которых смонтирован на коромысле 22 с роликом 23, другой - на коромысле 24 с регулировочным винтом 25; регулировочный винт 26 27, стягивающей коромысла 22 и 24, удерживаемые пружинами 28 с регулировочными винтами 29.

Станок работает следующим образом.

Устанавливаются требуемые зазоры между направляющими 2 и 3, пневмоцилиндрами 16 и 14, а также между цилиндрами 20 с помощью винта 25 и пружины 26, выставляются в требуемое исходное полол ение коромысла 24 и 22 с помощью пружин 28 и винтов 29.

По столу 1 заготовка 30 направляющими 2 и 3 подается к вальцам 4 и 10, протаскивающим ее между шлифовальными цилиндрами 16 и 14 для обработки плоских граней, далее с помощью следующей секции вальцов заготовка протаскивается между вертикальными цилиндрами 20 для обработки криволинейных поверхностей, при этом постоянный контакт между обрабатываемыми поверхностями и цилиндрами 20 обеспечивается пружиной 27, а автоматическое слежепие ио криволинейному контуру-благодаря качанию цилиндров 20 вместе с коромыслами 22 и 24. Возврат коромысел в исходное положение после прохолсдения заготовки 30 осуществляется с помощью пружин 28.

Нри необходимости обработки торцов гнутого бруска 30, шлифовальные цилиндры 20 выставляются таким образом, чтобы плоскость торца была касательной для одного из цилиндров 20 (фиг. 2). В момент встречи торца изделия с инструментом появляется реактивный момент М, который стремится повернуть коромысло с инструментом, так как смещению заготовки препятствуют направляющие 2 и 3. После окончания обработки готовое изделие с помощью последней секции вальцов подается в бункер (на фиг. 1 не показан).

Высокое качество обработки достигается

пропусканием бруска через сдвоенную или строенную систему шлифовальных инструментов различной характеристики при общей системе подающих и прил ;имных вальцов.

Устройство позволяет автоматизировать процесс обработки брусковых деталей непрямолинейной формы, повысить качество обработки и увеличить производительность.

Формула изобретения

Устройство для обработки деталей сложного профиля двумя противостоящими вращающимися абразивными инструментами,

установленными вместе с приводами их вращения на поворотных коромыслах и связанных собой упором и упругим элементом, отличающееся тем, что, с целью обеспечения автоматического слежения

при обработке плоских противоположных поверхностей деталей ненрямолинейной формы, оно снабжено дополнительными противодействующими упругими элементами, установленными с возможностью воздейстВИЯ на коромысла, при этом упор между коромыслами выполнен в виде ролика, установленого на одном коромысле, и регулируемого винта - на другом.

Источники информации,

принятые во внимание при экспертизе

1.Манжос Ф. М. Деревообрабатывающие станки, М., «Лесная промышленность, 1974, с. 404-405.

2.Авторское свидетельство СССР № 127583, кл. В 24В 19/14, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей из древесины | 1981 |

|

SU1007935A1 |

| Устройство для шлифования деталей из древесины | 1977 |

|

SU651938A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1987 |

|

SU1528646A1 |

| Устройство для шлифования деталейКРуглОгО СЕчЕНия из дРЕВЕСиНы | 1979 |

|

SU831557A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1985 |

|

SU1268381A2 |

| Устройство для шлифования | 1990 |

|

SU1779551A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU876380A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU929407A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1093495A1 |

Авторы

Даты

1979-05-15—Публикация

1976-09-01—Подача