Изобретение относится к станкостроению, в частности к станкам для шлифования гнутых и фигурных деталей из древесины.

Известно устройство для шлифования деталей круглого сечения из древесины, содержащее станину, смонтированный на шарнирном параллелограмме вращающийся полый ротор, несущий шлифовальные инструменты с приводом их вращения, и систему приводных и прижимных роликов, Необходимая сила прижима шлифовальных инструментов к шлифуемой детали обеспечивается установкой соответствующего зазора между ними и степенью давления сжатого воздуха в них 1.

Недостатком конструкции устройства являются ограниченные технологические возможности, сводящиеся к обработке криволинейных деталей кгруглого сечения, диаметр сечения которых на длине детали незначительно меняется по величине, и соот- ве ственно невозможность обработки деталей с большой конусностью и криволинейных и прямолинейных деталей с большими перепадами диаметров сечений по их длине.

Известно устройство для шлифования деталей круглого сечения из древесины, содержащее транспортер, вращающийся ротор с механизмом его ориентации и приводом вращения, установленные на роторе с возможностью поворота штанги с

ч -ч

4D СЛ СЛ

размещенными на одном их конце приводами вращения шлифовальных цилиндров и механизмы уравновешивания штанг 2,

Благодаря уравновешиванию веса шлифовальных цилиндров со штангами на устройстве обеспечивается одинаковое по величине усилие прижима инструментов к обрабатываемой детали независимо от ее кривизны и перепадов размеров и формы сечений по ее длине, что значительно расширяет его технологические возможности.

Однако из-за возрастания веса следящего узла-шатуна с ротором за счет грузов- противовесов устройстсо значительно теряет в производительности, так как из-за возрастания инерционности следящего узла для обеспечения качественной обработки приходится снижать скорость подачи деталей на обработку.

Целью изобретения повышение качества и производительности обработки.

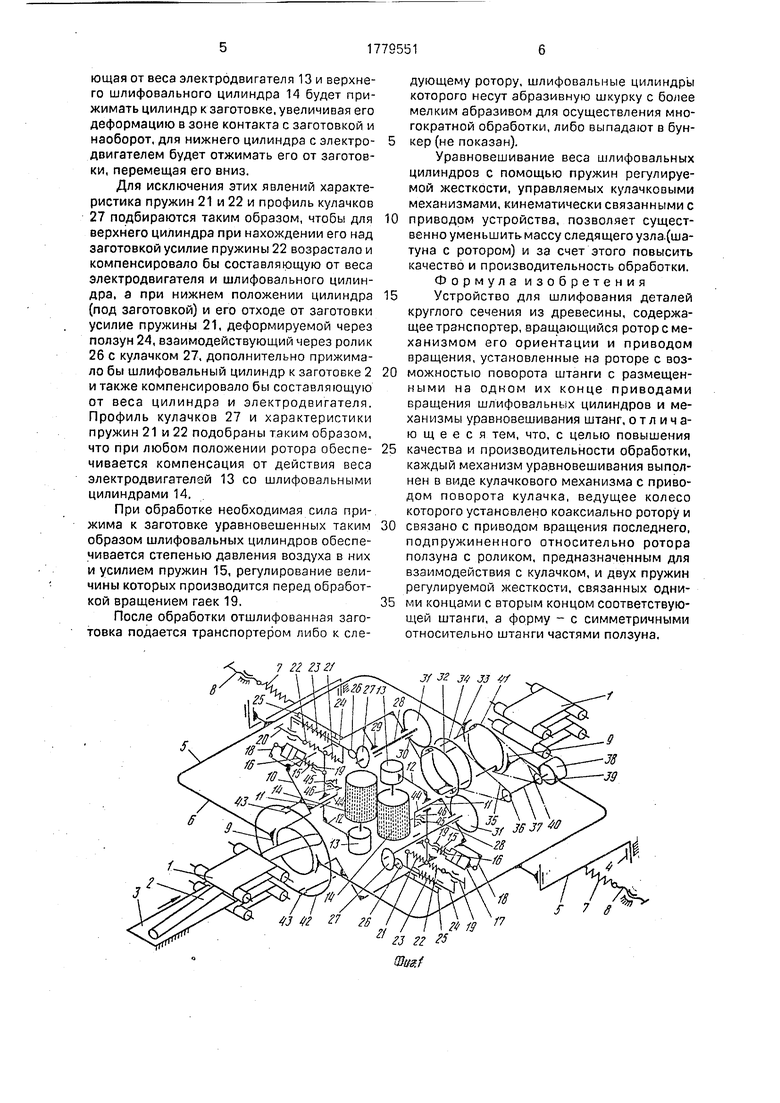

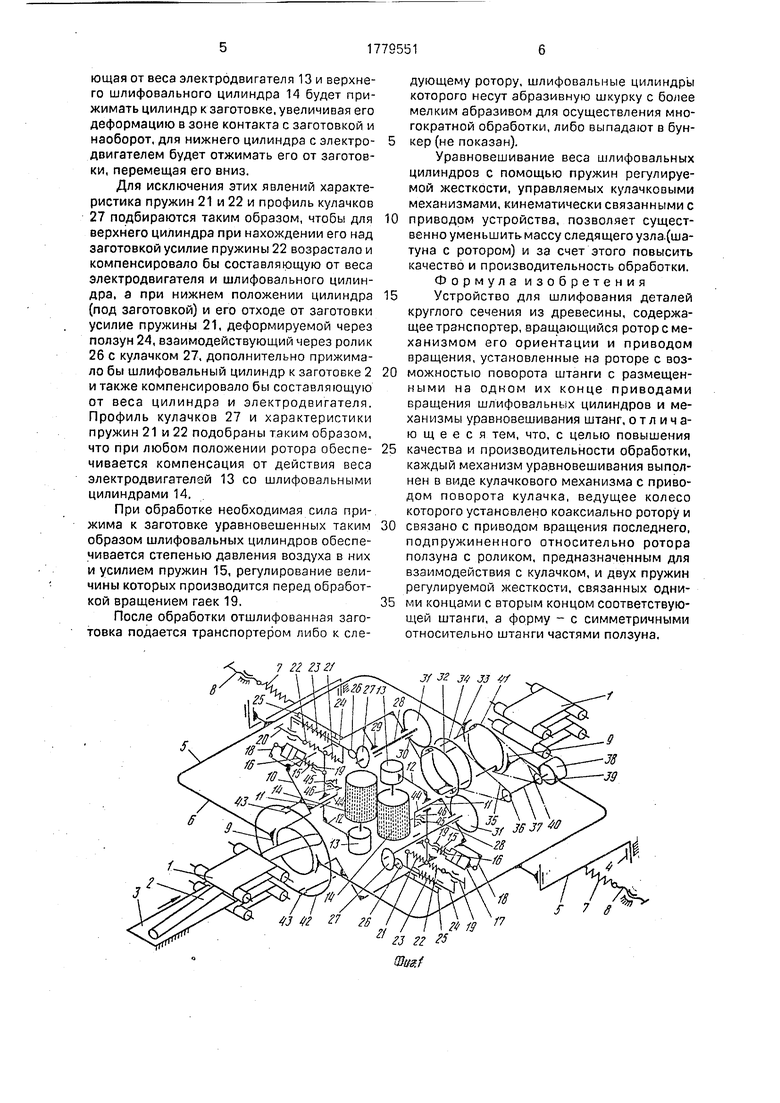

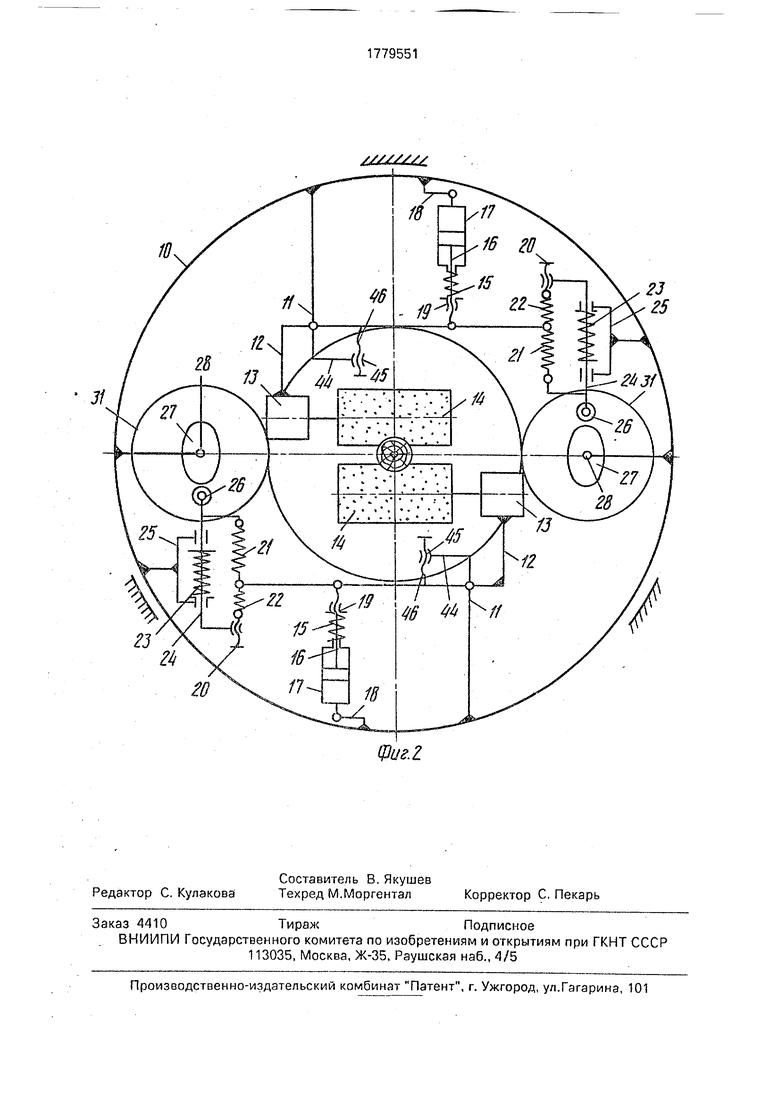

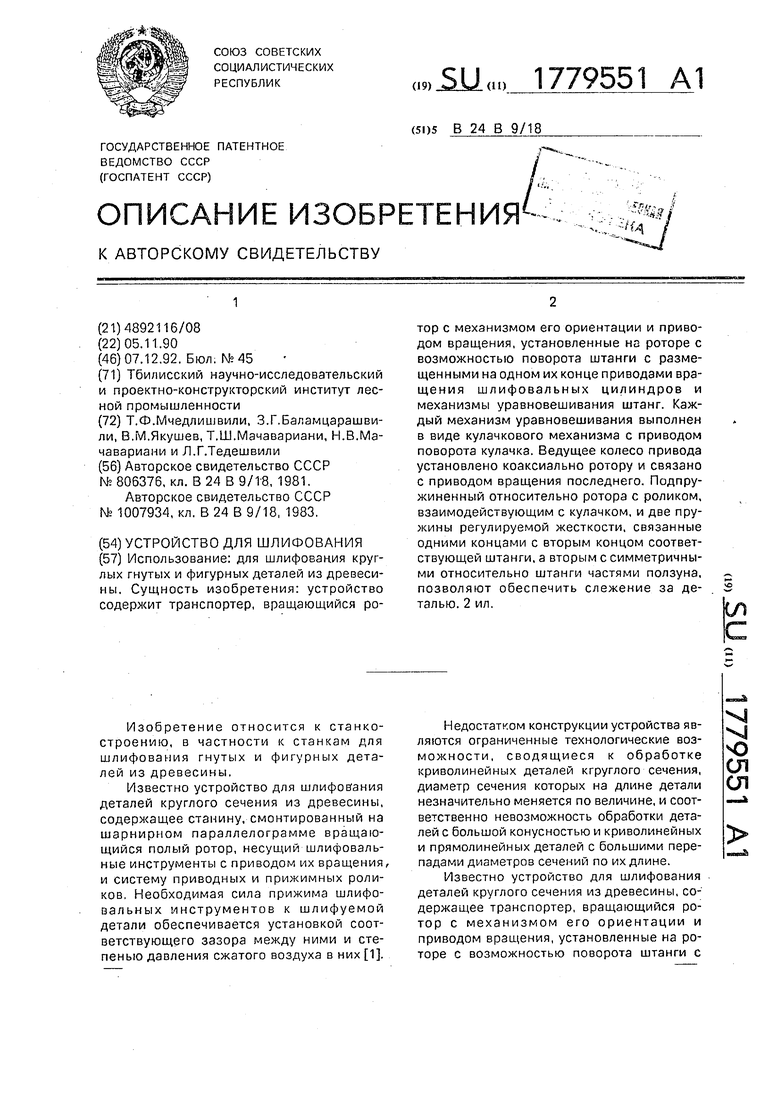

На фиг. 1 представлена пространственная кинематическая схема устройства; на фиг. 2 - схема уравновешивания шлифовальных цилиндров.

Устройство включает транспортеры 1 для подачи заготовок 2, базируемых при подаче на обработку на столе 3. Во втулках 4 станины установлены коромысла 5, шар- нирно связанные с шатуном б, удерживас мым в исходном положении пружинами 7 с регулировочными вингчми 8, В круговых направляющих 9 шатуна установлен с возможностью вращения ротор 10. На роторе смоиитрова )ы оси 11, на которых с возможностью качания установлены штанги 12, выполненные в виде двуплечих рычагов, С одной стороны на штангах закреплены электродвигатели 13, несущие на валах шлифовальные цилиндры 14, а на другом плече штанг 12 шарнирно закреплены подпружиненные пружинами 15 штоки 16 де- мпферов 17, корпуса которых шарнирно крепятся на стойках 18 ротора. Штоки 10 на концах выполнены с резьбой, на которой устанавливаются гайки 19, при помощи которых производится регулировка усилия пружин 15, осуществляющих прижим шлифовальных цилиндров 14 к обрабатываемой заготовке 2. Концы плеч штанг 12 посредством регулируемых винтом 20 пружин 21 и 22 связаны с подпружиненным пружиной 23 ползуном 24, установленным в направляющих стойки 25, закрепленной на роторе. Ползун 24 на конце несет насаженный на оси ролик 26 взаимодействующий с кулачком 27, закрепленным на валу 28, установленным в направляющих 29 и 30 ротора. На другом конце вала 28 закреплено ведущее колесо 31, находящееся в зацеплении с зубчатым колесом 32, свободно насаженным на горловину 33 ротора 10 и жестко скрепленным со звездочкой 34, приводимой во вращение посредством цепи 35 звездочкой 36,

сидящей на валу 37 электродвигателя 38, установленного на шатуне 6. На валу 37 Электродвигателя 38 установлена также звездочка 39, связанная цепью 40 со звездочкой 41, закрепленной жестко на горлови0 не 33 и приводящей во вращение ротор 10 при включении электродвигателя 38.

Для подвода тока к электродвигателям 13 на шатуне 6 установлено кольцо 42, а на роторе щетки 43. Для регулирования вели5 чины зазора между шлифовальными цилиндрами 14 оси 11 несут кронштейны 44 с гайкой 45, в которой размещается регулировочный винт 46.

Устройство работает следующим обра0 зом,

По размерам обрабатываемой заготовки настраивают транспортеры 1. Вращением регулировочных винтов 46 устанавливают необходимый зазор между

5 шлифовальными цилиндрами. После этого включаются электродвигатель 38 привода вращения ротора 10 и электродвигатели 13 привода вращения шлифовальных цилиндров 14. Одновременно включается привод

0 транспортеров 1 (не показан).

Заготовка 2 по столу 3 подается в транспортер 1, который проталкивает ее в зазор между шлифовальными цилиндрами 14, вращающимися как вокруг своих осей, так и

5 вместе с ротором с такой скоростью, чтобы ширина шлифуемой полосы, зависящая от пятна контакта абразивного рукава и заготовки, была больше величины перемещения заготовки за полоборота ротора. Слежение

0 по криволинейному контуру заготовки обеспечивается качанием шатуна 6 на коромыслах 5, а возврат в исходное положение осуществляется пружинами 7.

Уравновешивание веса шлифовальных

5 цилиндров 14 и электродвигателей 13 производится регулируемыми пружинами 21 и 22 и подбором соответствующего профиля кулачков 27, управляющих необходимым их растяжегием и сжатием при вращении ро0 тора 10, которое осуществляется посредством ползунов 24, взаимодействующих с кулачками 27 через ролики 26. Пружины 23 осуществляют силовое замыкание роликов 26 на кулачках 27. При этом обеспечивается

5 во время вращения ротора одинаковый прижим шлифовальных цилиндров к заготовке независимо от их местоположения от- носительно сечения заготовки. При горизонтальном положении шлифовальных цилиндров, показанном на фиг. 2, составляющая от веса электродвигателя 13 и верхнего шлифовального цилиндра 14 будет прижимать цилиндр к заготовке, увеличивая его деформацию в зоне контакта с заготовкой и наоборот, для нижнего цилиндра с электро- двигателем будет отжимать его от заготовки, перемещая его вниз.

Для исключения этих явлений характеристика пружин 21 и 22 и профиль кулачков 27 подбираются таким образом, чтобы для верхнего цилиндра при нахождении его над заготовкой усилие пружины 22 возрастало и компенсировало бы составляющую от веса электродвигателя и шлифовального цилиндра, а при нижнем положении цилиндра (под заготовкой) и его отходе от заготовки усилие пружины 21, деформируемой через ползун 24, взаимодействующий через ролик 26 с кулачком 27, дополнительно прижимало бы шлифовальный цилиндр к заготовке 2 и также компенсировало бы составляющую от веса цилиндра и электродвигателя. Профиль кулачков 27 и характеристики пружин 21 и 22 подобраны таким образом, что при любом положении ротора обеспе- чивается компенсация от действия веса электродвигателей 13 со шлифовальными цилиндрами 14,

При обработке необходимая сила прижима к заготовке уравновешенных таким образом шлифовальных цилиндров обеспечивается степенью давления воздуха в них и усилием пружин 15, регулирование величины которых производится перед обработкой вращением гаек 19.

После обработки отшлифованная заготовка подается транспортером либо к следующему ротору, шлифовальные цилиндры которого несут абразивную шкурку с более мелким абразивом для осуществления многократной обработки, либо выпадают в бункер (не показан).

Уравновешивание веса шлифовальных цилиндров с помощью пружин регулируемой жесткости, управляемых кулачковыми механизмами, кинематически связанными с приводом устройства, позволяет существенно уменьшить-массу ел едящего узла.(ша- туна с ротором) и за счет этого повысить качество и производительность обработки. Формула изобретения Устройство для шлифования деталей круглого сечения из древесины, содержащее транспортер, вращающийся ротор с ме- ханизмом его ориентации и приводом вращения, установленные на роторе с возможностью поворота штанги с размещенными на одном их конце приводами вращения шлифовальных цилиндров и механизмы уравновешивания штанг, отличающееся тем, что, с целью повышения качества и производительности обработки, каждый механизм уравновешивания выполнен в виде кулачкового механизма с приводом поворота кулачка, ведущее колесо которого установлено коаксиально ротору и связано с приводом вращения последнего, подпружиненного относительно ротора ползуна с роликом, предназначенным для взаимодействия с кулачком, и двух пружин регулируемой жесткости, связанных одними концами с вторым концом соответствующей штанги, а форму - с симметричными относительно штанги частями ползуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Устройство для шлифования деталей круглого сечения из древесины | 1987 |

|

SU1528646A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1060425A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| Стенд для исследования механизма копирования криволинейного контура деталей мебели при шлифовании | 1985 |

|

SU1292997A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

Использование: для шлифования круглых гнутых и фигурных деталей из древесины. Сущность изобретения: устройство содержит транспортер, вращающийся ротор с механизмом его ориентации и приводом вращения, установленные на роторе с возможностью поворота штанги с размещенными на одном их конце приводами вращения шлифовальных цилиндров и механизмы уравновешивания штанг. Каждый механизм уравновешивания выполнен в виде кулачкового механизма с приводом поворота кулачка. Ведущее колесо привода установлено коаксиально ротору и связано с приводом вращения последнего. Подпружиненный относительно ротора с роликом, взаимодействующим с кулачком, и две пружины регулируемой жесткости, связанные одними концами с вторым концом соответствующей штанги, а вторым с симметричными относительно штанги частями ползуна, позволяют обеспечить слежение за деталью. 2 ил. (Л

7 21 232/

5,

V Z & / I 19 а 23 22 Н

Qtoxf

зг

JJ 4f

ю

23

24

20

S//S///S

Фиг. Z

| Устройство для шлифования деталейКРуглОгО СЕчЕНия из дРЕВЕСиНы | 1979 |

|

SU806376A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-07—Публикация

1990-11-05—Подача