Изобретение относится к порошковой металлургии, в частности к устройствам, обеспечивающим непрерывнов получение из порошка труб.

По основному авт. св. № 952439 известно устройство для непрерывного формования труб из порошка, содержащее матрицу, соосно установленные в ней с возможностью перемещения ВДОЛЬ ее оси справочного стержня . и пуансона с рифлениями на торце, снабженного втулкой из упругого материала, закрепленной на его рифленом торце Г| ,

Недостаток этого устройства состоит в том, что оно не обеспечи- 15 вает при формовании тонкостенных (толщина стенки 4 мм и менее и вьгсокопорИстых (пористость 30-40%) труб, достаточно прочного соединения отдельных порций порошка. Спёка- 20 ние Таких трубных заготовок приводит зачастую к появлению кольцевых .трещин в местах стыка этих порций. Это .обусловлено сравнительно небольшой величиной площади контакта между 25 уплотненной и вновь засыпанной порциями порошка при формовании тонкостенных пористых труб.

Цель изобретения - улучшение качества тонкостенных и высокопористык jn труб путем повышения прочности соединения отдельных порций порошка.

Поставленная цель достигается тем, что в устройстве для непрерывного формования труб из порошка ,е. втулка из упругого материала выполнена с конической рабочей поверхностью с углом при вершине конуса 10° ОС 160°.

Применение втулки с конической рабочей поверхностью, контактируквдей с уплотняющим материалом, позволяет по сравнению с известным устройством увеличить площадь контакта между соединяемыми порциями, что обеспечивает при получении тонкостенных 45 и высокопористых труб прочную связь в местах стыка отдельных порций порошка.

Выполнение втулки с углом oi 50 нецелесообразно по конструктивным соображениям, так как в этим случае олщина этого элемента значительно ольше его диаметра, что обуславли.ае.т необходимость увеличения осево- 55 о размера контейнера матрицы, а ледовательно, соответствующего га- аритного размера всего устройства.

При угле Ы 160° прочность соеди-. ения отдельных порций порошка остатся практически такой же, как и ля втулки с плоской рабочей поверхг ностью, поскольку за счет упругого

смятия под нагрузкой рабочая поверхность втулки приближается к плоской

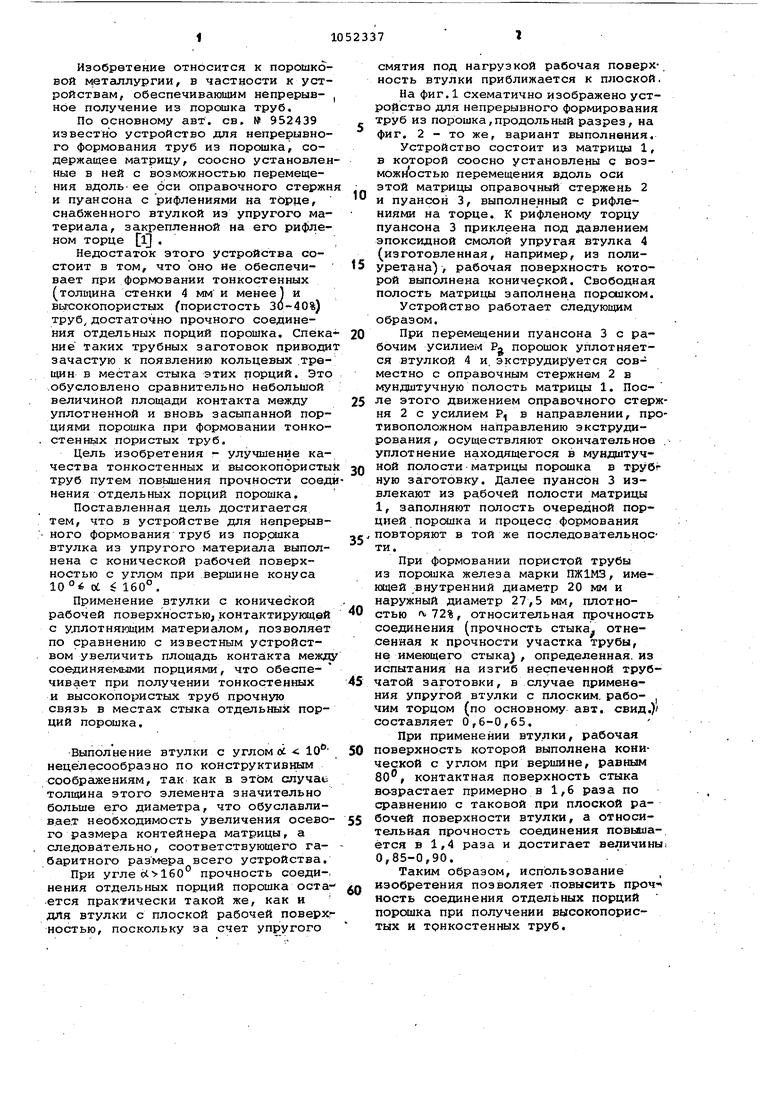

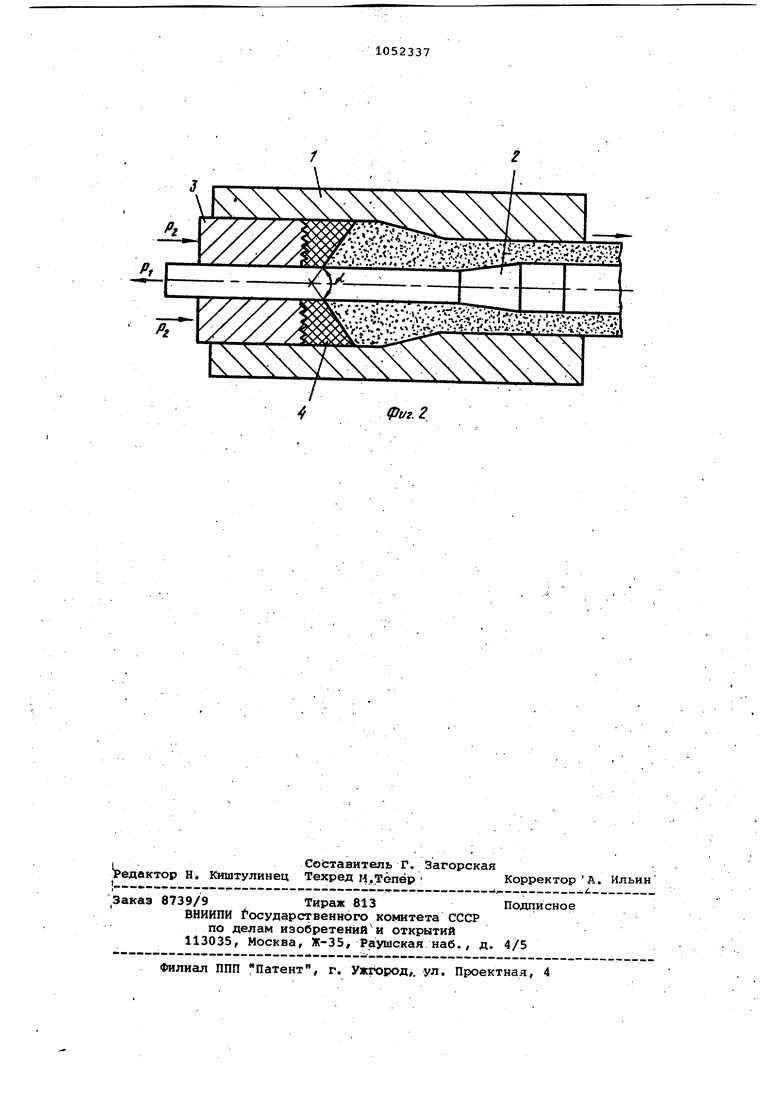

На фиг.1 схематично изображено устройство для непрерывного формирования труб из порошка,продольный разрез, на фиг. 2 - то же, вариант выполнения.

Устройство состоит из матрицы 1, в которой соосно установлены с возможностью перемещения вдоль оси этой матрицы оправочный стержень 2 и пуансон 3, выполненный с рифлениями на торце. К рифленому торцу пуансона 3 приклеена под давлением эпоксидной смолой упругая втулка 4 (изготовленная, например, из полиуретана) , рабочая поверхность которой выполнена коничеркой. Свободная полость матрицы заполнена порошком.

Устройство работает следующим образом.

При перемещении пуансона 3 с рабочим усилием Pg порошок уплотняется втулкой 4 и. экструдируется совместно с справочным стержнем 2 в мундштучную полость матрицы 1. После этого движением оправочного стержня 2 с усилием Р в направлении, противоположном направлению экструдирования, осуществляют окончательное уплотнение находящегося в мундштучной полостиматрицы порошка в трубг ную заготовку. Далее пуансон 3 извлекают из рабочей полости матрицы 1, заполняют полость очередной порцией порсялка и процесс формования повторяют в той же последовательности. .

При формовании пористой трубы из порсялка железа марки ПЖ1МЗ, имеквдей внутренний диаметр 20 мм и наружный диаметр 27,5 мм, плотностью V 72% , относительная прочность соединения (прочность стыка, отнесенная к прочности участка трубы, не имеющего стыка}, определенная, из испытания на изгиб неспеченной трубчатой заготовки, в случае применения упругой втулки с плоским, рабочим торцом (по основному авт. свид.) составляет 0,6-0,65.

При применении втулки, рабочая поверхность которой выполнена конической с углом при вершине, равным 80, контактная поверхность стыка возрастает примерно в 1,6 раза по сравнению с таковой при плоской рабочей поверхности втулки, а относительная прочность соединения повышается в 1,4 раза и достигает величины 0,85-0,90.

Таким образом, использование изобретения позволяет повысить прочность соединения отдельных порций портаика при получении высокопористых и тонкостенных труб. / / 7 / / . /У7/уШШтШ 1риг.2 Ч Ч X

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ТРУБ ИЗ ПОРОШКА по авт. св. № 952439; о т л и ч а ю « е ее я тем, что, с целью улучшения j качества тонкостенных и высокрпо. ристых труб путем повышения прочности соединения отдельных порций порошка, втулка из упругого материала вы полнена с конической рабочей поверхностью с углом при вершине конуса Ю oCi 160.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-29—Подача