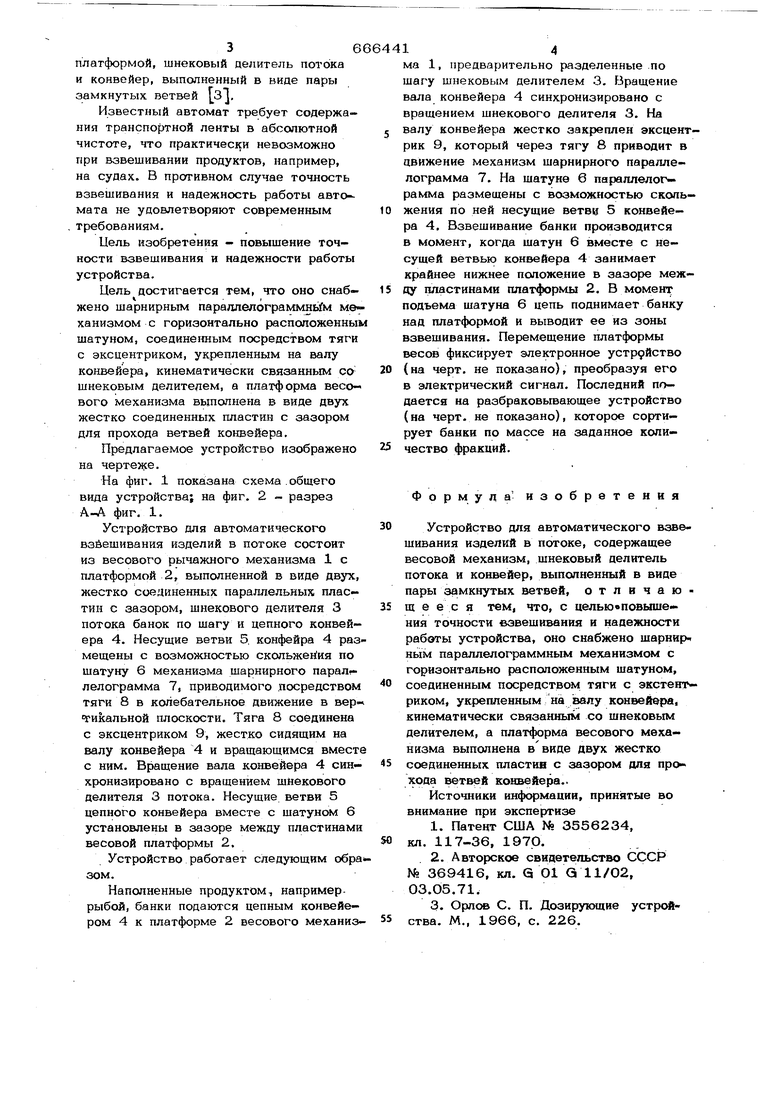

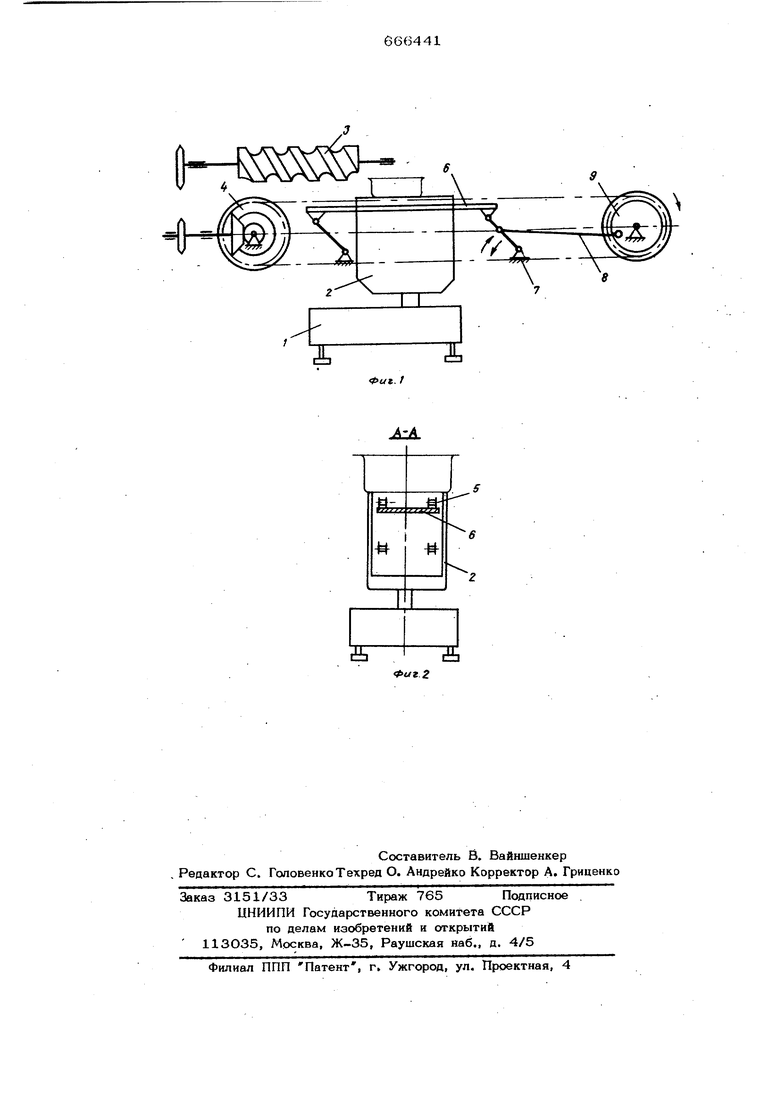

платформой, шнековый делитель потока и конвейер, выполненный в виде пары замкнутых ветвей . Известный автомат требует содержания транспортной ленты в абсолютной чистоте, что практически невозможно при взвешивании продуктов, например, на судах. В противном случае точность взвешивания и надежность работы авто-мата не удовлетворяют современным требованиям. Цель изобретения - повышение точности взвешивания и надежности работы устройства. Цель достигается тем, что оно снаб- 1-1 жено шарнирным параллелограммныГм механизмом с горизонтально расположенны шатуном, соединенным посредством тяги с эксцентриком, укрепленным на валу конвейера, кинематически связанным сошнековым делителем, а платформа весового механизма выполнена в виде двух жестко соединенных пластин с зазором для прохода ветвей конвейера. Предлагаемое устройство изображено на черте ке. На фиг. 1 поке1зана схема .общего вида устройства; на фиг. 2 разрез А-А фиг. 1. Устройство для автоматического взбешивания изделий в потоке состоит из весового рычажного механизма 1 с платформой 2, выполненной в виде двух, жестко соединенных параллельных пластин с зазором, шнекового делителя 3 потока банок по шагу и цепного конвейера 4. Несущие ветви 5. конфейра 4 раз мещены с возможностью скольжейия по шатуну 6 механизма шарнирного параллелограмма 7, приводимого .посредством тяги 8 в колебательное движение в верогикальной плоскости. Тяга 8 соединена с эксцентриком 9, жестко сидящим на валу конвейера 4 и вращающимся вмест с ним. Вращение вала конвейера 4 синхронизировано с вращением шйекового делителя 3 потока. Несущие ветви 5 цепного конвейера вместе с шатуном 6 установлены в зазоре между пластинами весовой платформы 2. Устройство работает следующим обра зом. Наполненные продуктом, напримеррыбой, банки подаются цепным конвейером 4 к платформе 2 весового механиз 6 1 1, предварительно разделенные .по шагу шнековь М делителем 3. РЗращение вала конвейера 4 синхронизировано с вращением шнекового делителя 3. На валу конвейера жестко закреплен эксцентрик 9, который через тягу 8 приводит в движение механизм шарнирного параллелограмма 7. На шатуне 6 параллелограмма размешены с возможностью скольжения по ней несущие ветви 5 конвейера 4, Взвешивание банки производится в момент, когда шатун 6 вместе с несущей ветвью конвейера 4 занимает крайнее нижнее положение в зазоре между пластинами платформы 2. В момент подъема шатуна 6 цепь поднимает банку над платформой и выводит ее из зоны взвешивания. Перемещение платформы весов фиксирует электронное устрфйство {на черт, не показано), преобразуя его в электрический сигнал. Последний подается на разбраковьгоающее устройство (на черт, не показано), которое сортирует банки по массе на заданное количество фракций. Формула изобретения Устройство для автоматического взвешивания изделий в потоке, содержащее весовой механизм, шнековый делитель потока и конвейер, выполненный в виде пары замкнутых ветвей, отличающ е ее я тем, что, с цельювповыше- ния точности взвешивания и надежности работы устройства, оно снабжено шарнирк ным параллелограммным механизмом с горизонтально расположенным шатуном, соединенным посредством тяги с экстент- риком, укрепленным на 1валу конвейера, кинематически связанным со шнековым делителем, а платформа весового механизма выполнена ввиде двух жестко соединенных пластин с зазором для про хода ветвей конвейера.. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3556234, кл. 117-36, 197р. 2.Авторское свидетельство СССР № 369416, кл, Q O1Q 11/02, 03.05.71. 3.Орлов С. П. Дозирующие устрсЛства. М., 1966, с. 226.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весоизмерительное устройство | 1990 |

|

SU1755057A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1981 |

|

SU1036648A1 |

| Транспортно-складская система | 1986 |

|

SU1370032A1 |

| Устройство для дозирования в консервные банки жидких продуктов | 1976 |

|

SU598796A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| МОЙКИ СТЕКЛЯННЫХ БАНОК | 1970 |

|

SU265742A1 |

| Погрузчик для сельскохозяйственных продуктов | 1986 |

|

SU1326517A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

s

Фик. 1

..

U

z2

Авторы

Даты

1979-06-05—Публикация

1977-11-23—Подача