(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

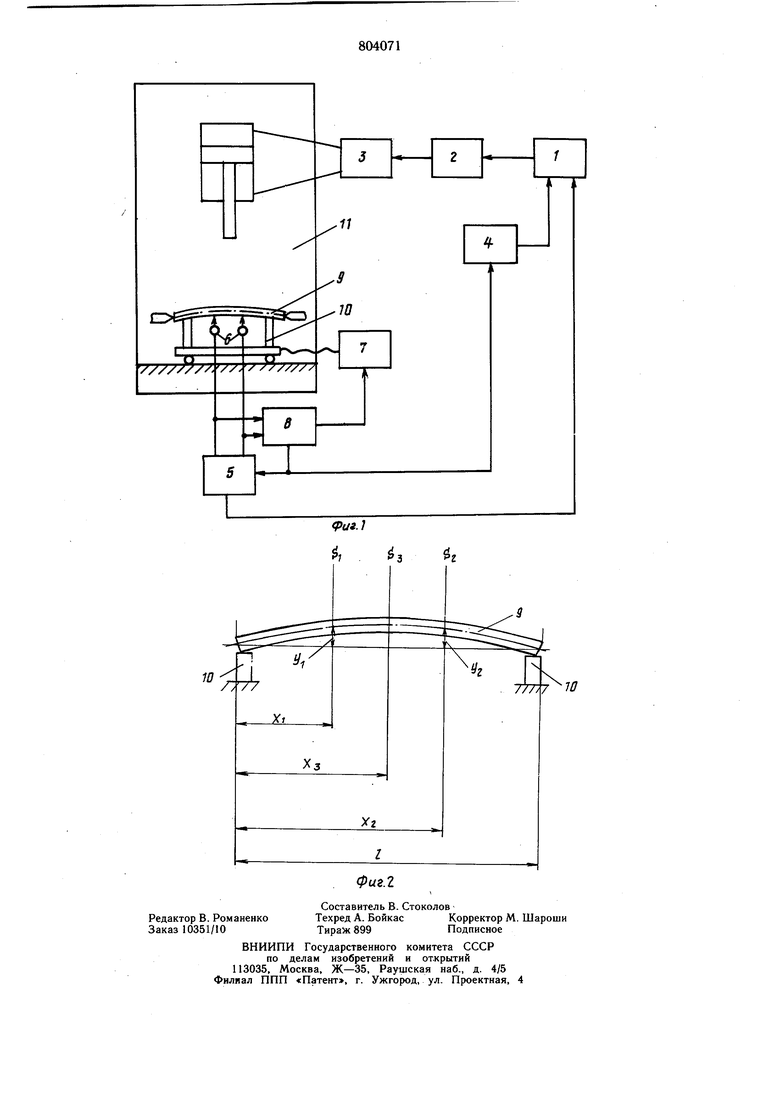

Изобретение относится к машиностроению, а именно к оборудованию для обработки металлов давлением. Известно устройство для правки деталей, содержащее пресс с системой управления, включающее последовательно соединенные сумматор, блок управления и электро гидравлический привод, а также программирующий блок с коммутатором, выходы которых соединены с входом сумматора, и датчики кривизны, выходы которых подключены ко входам коммутатора 1. Недостаток известного устройства заключается в необходимости правки детали в двух контролируемых сечениях, а следовательно, - в пониженной Производительности. Цель изобретения - повышение производительности устройства. Поставленная цель достигается тем, что устройство снабжено приводом перемещеНИИ детали и блоком вычисления координаты сечения правки, входы которого соединены с датчиками кривизны, а выходы подключены: один ко входу привода перемещения детали, другой ко входам коммутатора и программирующего блока. На фиг. 1 представлена блок-схема предлагаемого устройства для правки деталей; на фиг. 2 - график, поясняющий вычисление координаты сечения, в котором осуществляют пластическую деформацию детали. Устройство для правки деталей содержит последовательно соединенные сумматор 1, блок 2 управлення и электрогидравлический привод 3, программирующий блок 4, выход которого подключен ко входу сумматора 1, коммутатора 5, выход которого подключен ко входу сумматора 1, датчики 6 кривизнь выходы которых подключены ко входам коммутатора 5, привод 7 перемещения детали и блок 8 вычисления координаты сечения правки, входы которого подключены к выходам датчиков 6 кривизны, а выходы подключены один - ко входу привода 7 перемещения детали, а другой - ко входам коммутатора 5 и программирующего блока 4. Деталь 9 устанавливается на опорах 10 правильного пресса 11. На фиг. 2 представлена деталь 9 длиной 1, расположенная на двух опорах 10, имеющая два контролируемых сечения Si

и Sa с координатами X, и Xg и исходной кривизной в этих сечениях У и У 2, а также выправляемое сечение 83 с координатой ХзУстройство для правки деталей работает следующим образом.

Выправляемая деталь 9 устанавливается в центрах и измеряется датчиками 6 кривизны в двух контролируемых сечениях. Величины исходной кривизны детали У| и У 2, измеренные датчиками б, подаются на вход блока 8 вычисления координаты сечения правки.

Блок 8 вычисления координаты сечения правки вычисляет координату сечения, в котором необходимо произвести пластическую деформацию детали, по формуле

t

и цодает вычисленную величину на вход привода 7 перемещения детали. Привод 7 перемещения детали подводит вычисленное сечение детали в плоскость правки пресса 11.

По сигналу с блока 8 вычисления координаты сечения правки программирующее устройство 4 подает на вход сумматора 1 величину упругого прогиба детали контролируемого сечения с наибольшей кривизной, а коммутатор 5 подключает ко входу сумматора соответствующий датчик б этого сечения.

Правка детали осуществляется серией возрастающих прогибов детали с контролем остаточной кривизны детали в выбранном контролируемом сечении между этими прогибами, при этом величина каждого последующего прогиба детали увеличивается сумматором 1 на величину остаточной кривизны детали в контролируемом сечении. По окончании пластической деформации детали в вычисленном сечении она выправляется одновременно в двух контролируемых сечениях.

Эффективность использования устройства для правки деталей обеспечивается за счет повышения производительности правки путем уменьшения числа выправляемых сечений детали.

Формула изобретения

Устройство для правки деталей, содержащее пресс с системой управления, включающее последовательно соединенные сумматор, блок управления и электрогидравлический привод, а также программирующий блок с коммутатором, выходы которых соединены с входом сумматора, и датчики кривизны, выходы которых подключены ко входам коммутатора, отличающееся тем, что, с целью повышения производительности, оно снабжено приводом перемещения детали и блоком вычисления координаты сечения правки, входы которого соединены с датчиками кривизны, а выходы подключены: один ко входу привода перемещения детали, другой ко входам коммутатора и программирующего блока. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2557650/25-27, кл. В 21 D 3/10, 20.12.77.

Авторы

Даты

1981-02-15—Публикация

1979-04-10—Подача