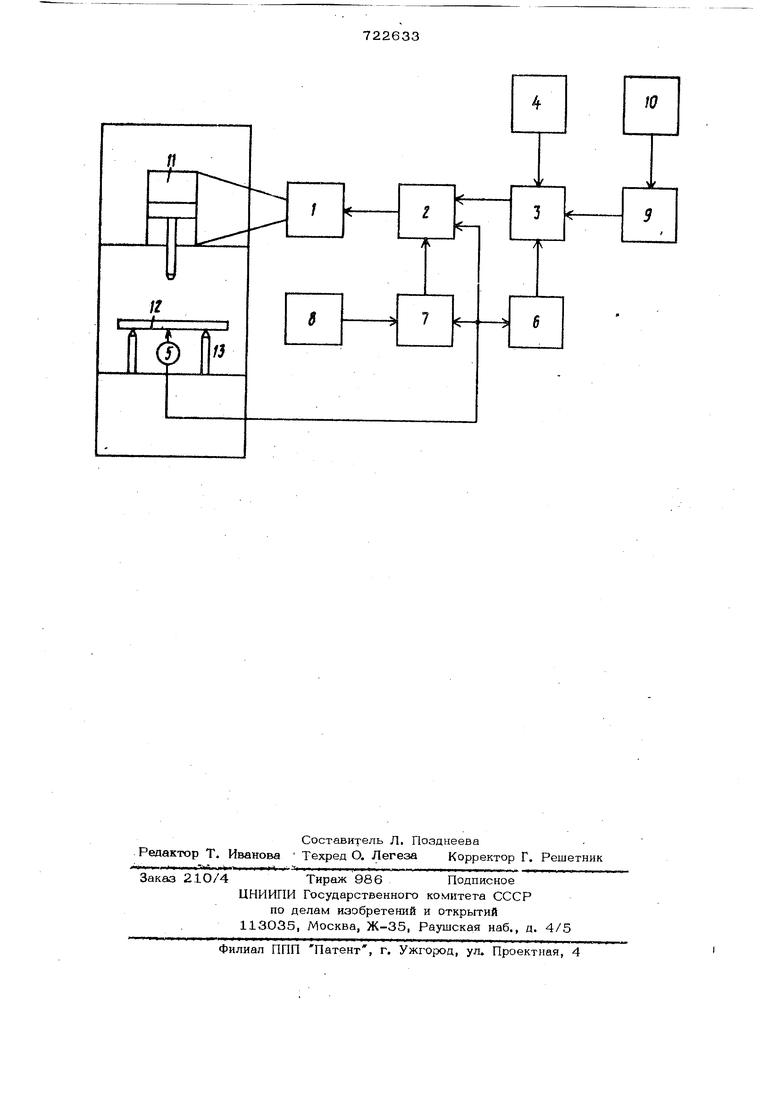

Изобретение относится к обработке металлов давлением, а именно к провипьному обрудованию. Известна система управления правиль ным прессом, включающая электрогидрав лнческий привод, блок управления, соеди ненный с электрогидравлическим приводо арифметическое устройство, выход которого подключен к входу блока управления программирующее устройство величины упругого прогиба детали, выход которого подключен к входу арифметического устройства, датчик прогиба, выход которого подключен к входу блока управления, суммирующее устройство величин остаточной кривизны детали, выход которого подключен к входу арифметического устройства, а вход - к выходу датчика прогиба, блок сравнения, выход которого подключен к входу блока управления, а вход - к выходу датчика прогиба, программирующее устройство допустимой величины кривизны детали, выход которого подключен к входу блока сравнения Щ . Недостатком этой системы является малая производительность, выэванйая необходимостью большого числа провнлЬ)ных прогибов детали. Цель изобретения - увел гчение производительности пресса путем сокращения необходимого числа правильных прогибов детали за счет увеличения ка к;догх) последующего правильного прогиба дополнительно на постоянную величину, равную или меньше величины допустимой кривизны детали. Для этого предлагаемая система снабжена суммирующим устройством постоянной величины прогиба детали, выход которого подключен к входу арифметического устройства, и программирующим устройством постоянной величины прогиба детали, выход которогх) подключен к входу суммирующего устройства, постоянной величины прогиба детали. На приведена структурная схем системы, управления, подклю генная к правильному прессу, Система управления правильным прессом содержит электрогидравлический привод 1; блок управления 2, выход которого подключен к входу электрогидравлического привода; арифметическое устройство 3, выход которого подключен к входу блока управления 2; программирующее устройство 4 величины упругого прогиба детали , выход которого подклк чен к Входу арифметического устройства 3; датчик прогиба 5, выход йоторого подключен к входу блока управления 2 суммирующее устройство 6 величин оста точной кривизны детали, выход которого подключен к входу- арифметического устройства 3, а вход - к входу датчика прогиба 5; блок сравнения 7, выход Которого подключен к входу блока .управления 2, а вход - к выходу датчика прогиба 5; программирующее устройство 8 допустимой величины кривизны детали, выход которого подключен к входу блока сравнения 7; суммирующее устройство 9 постоянной величины прогиба детали, выход которого подключен к входу арифметического устройства 3; программирую щее устройство 1О постоянной величины прогиба детали, выход которого подключ к входу суммирующего устройства 9. Пр вод 1 соединены с плунжером 11, Вытравляемая деталь 12 установлена на опорах 13. Система работает следующим образом. В исходном состоянии деталь установ лена на двух опорах,кривизной вверх; Плунжер пресса установлен электрогид- равлическим приводом 1 в верхнем положении. В программирующем устройстве 4 задана величина прогиба детали, равная или чуть превышающая предел упругого прогиба, .В программирующем устройстве 8 задана допустимая величин кривизны детали. В гфограммирующем устройстве 1О задана постоянная, величи на, равная или менъще величины допусти мой кривизны детали. На выходе счетных устройство 6 и 9гНули, на выходе датчи прогиба 5 - величина кривизны детали, на выходе арие метического устройства 3 величина прогиба детали, запрограммиро- ванная в программирующем устройстве 4 Правка осуществляется серией после- дователных правильных прогибов детали, соверщаемых плунжером пресса, с контр 5О.-ичнны остаточной кривизны детали между 3TiiMH )1рО1ибами, Первый прогиб осуществляется за совершенно прямое положение детали на велргчину, равную величине, запрограмми- рован1юй в программирующем устройстве 4 и поступающей с выхода арифметического устройства 3. В этом слу-чае электрогидравлический привод 1 перемещает плунжер пресса до момента равенства разности сигналов, поступающих на вход блока управления 2 с выходов арифметического устройства 3 и датчика прогиба 5. Когда эта разность станет равной нулю, блок управления 2 выдает команду электрогидравлическому приводу 1 на перемещение плунжера пресса в верхнее положение, и плунжер перемещается вверх. Блок сравнения 7 ср.авнивает кривизну детали, измеренную датчиком прогиба 5, с допустимой кривизной, запрограммированной в программирующем устройстве 8. Если кривизна детали превыщает допуск, то в суммирующее устройство 6 записывается величина остаточной кривизны детали, а в суммирующее устройство 9 - величина, запрограммированная в программирующем устройстве 1О, и соверщается второй правильный прогиб за соверщенно прямое положение детали на величину, равную сумме величин с выходов программирующего устройства 4, су.ммирующего устройства 6 и суммирующего устройства 9, т.е. правильный прогиб за соверщенно прямое положение детали на величину, равную сумме величин первого прогиба детапи за ее соверщенно прямое положение, остаточной кривизны детали после первого Правильного прогиба и постоянной величины, равной или меньще допустимой кривизны детали. Если после второго правильного прогиба остаточная кривизна детали превы- щает допустимую кривизну, то в суммирующем устройстве 6 суммируется величина остаточной кривизны кетали, а в суммирующем устройстве 9 суммируется постоянная величина, запрограммированная в программирующем устройстве 10, и соверщается третий правильный ход и т.д. до момента, когда остаточная кривизна детали не будет превыщать допустимой кривизны. Таким образом, каждый последующий правильный прогиб за соверщенно прямое положение детали превышает предыдущий на величину, равную сумме остаточ ной кривизны детали после предьщушего правильного прогиба и постоянной величины, равной или меньше допустимой кривизны детали. Постоянная величина выбирается равной или меньше допустимой кривизны детали из условия обеспечения остаточного перегиба детали за ее совершенно пря мое положение, не выходящего из поля допуска. Предложенная система управления увеличивает производительность правки путем уменьшения необходимого числа правильных прогибов за счет увеличения каждого последуюшего правильного проги ба детали дополнительно на постоянную величину, равную или меньше величины допустимой кривизны детали, обеспечивая при этом остаточный перегиб детали за ее совершенно прямое положение, не выходящий из поля допуска. Формула изобретения Система управления правильным прессом, включающая электрогидравлический привод, блок правления, соединенный с электрогидравлическим приводом, арифме тическое устройство, выход которого под лючен к входу блока управления , программирующее устройство величины упругого прогиба детали, выход которого подключен к входу арифметического устройства, датчик прогиба, выход которого подключен к входу блока управления, суммируюшее устройство величин остаточной кривизны детали, выход которого подключен к входу арифметического устройства, а вход подключен к выходу датчика прогиба , блок сравнения, выход которого подключен к входу блока управления, а вход подключен к выходу датчика прогиба, программирующее устройство допустимой величины кривизны детали, выход которого подключён к вкоду блока сравнения, отличающаяся тем, что, с целью увеличения производительности пресса, система снабжена суммирующим устройством постоянной величины прогиба детали, выход которого подключен к входу арифметического устройства, и программирующим устройством постоянной величины прогиба детали, выход которого подключен к входу суммирующего устройства постоянной величины прогиба детали. Источники информации, принятые во внимание при экспертизе 1. Патент США № 348117О, 72-8, опублик, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

Авторы

Даты

1980-03-25—Публикация

1977-08-30—Подача