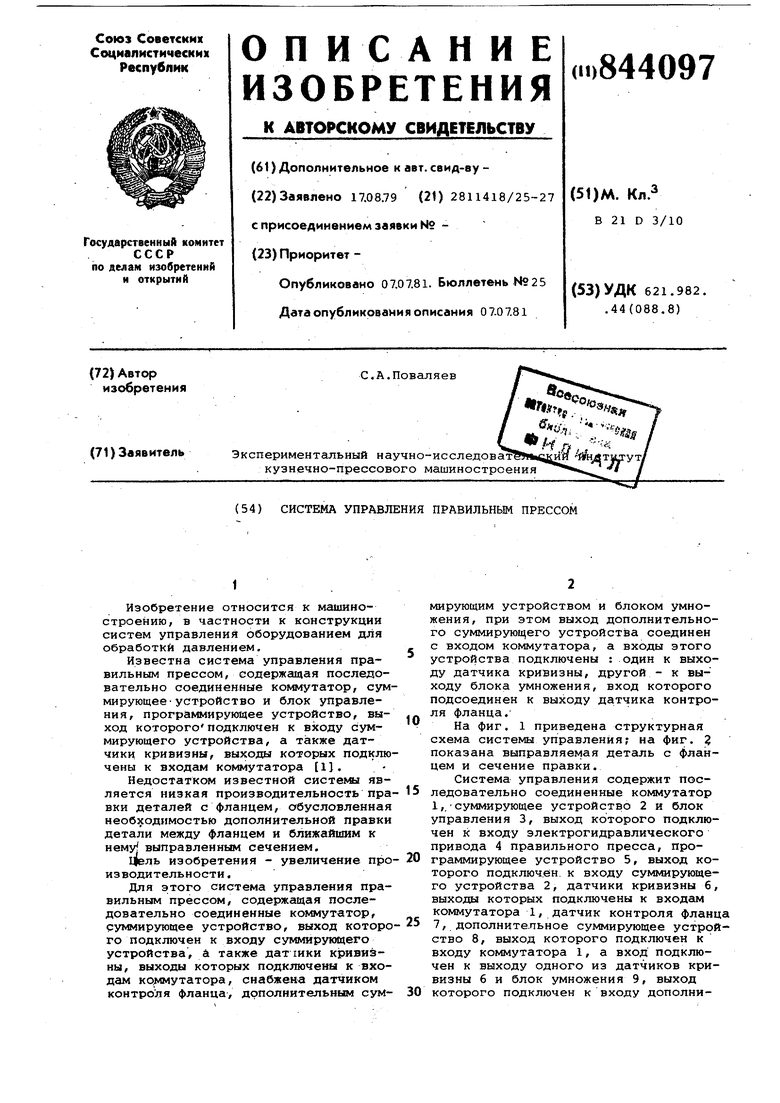

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием д.ля обработки давлением. Известна система управления правильным прессом, содержащая последовательно соединенные коммутатор, сум мирующее- устройство и блок управления, программирующее устройство, выход которогоподключен к входу суммирующего устройства, а также датчики кривизны, выходы которых подклю чены к входам коммутатора 1. Недостатком известной системы является низкая производительность пра вки деталей с фланцем, обусловленная необходимостью дополнительной правки детали между фланцем и ближайшим к нему выправленным сечением. изобретения - увеличение про изводительности. Для этого система управления правильным прессом, содержащая последовательно соединенные коммутатор, суммирующее устройство, выход котор го подключен к входу суммирующего устройства, 4 также датшки кривизны, выходы которых подключены к вхо дам коммутатора, снабжена датчиком контроля фланца, дополнительным сум мирующим устройством и блоком умножения, при этом выход дополнительного суммируюцего устройства соединен с входом коммутатора, а входы этого устройства подключены : один к выходу датчика кривизны, другой - к выходу блока умножения, вход которого подсоединен к выходу датчика контроля фланца. На фиг. 1 приведена структурная схема системы управления; на фиг. 2 показана выправляемая деталь с фланцем и сечение правки. Система управления содержит последовательно соединенные коммутатор 1,,суммирующее устройство 2 и блок управления 3, выход которого подключен к входу электрогидравлического привода 4 правильного пресса, программирующее устройство 5, выход которого подключ.ен. к входу суммирующего устройства 2, датчики кривизны б, выходы которых подключены к входам коммутатора 1, датчик контроля фланца 7, дополнительное суммирующее устройство 8, выход которого подключен к входу коммутатора 1, а вход подключен к выходу одного из датчиков кривизны 6 и блок умножения 9, выход которого подключен к входу дополнительного суммирующего устройства 8, а вход подключен к выходу датчика контроля фланца 7.

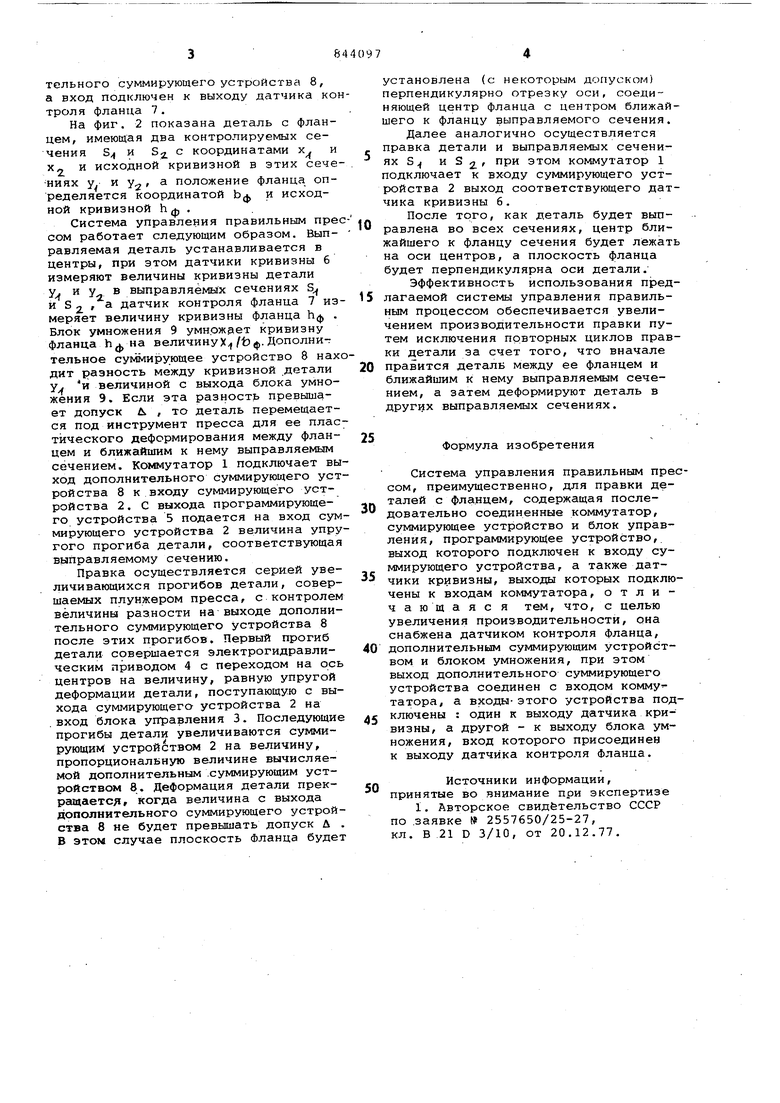

На фиг. 2 показана деталь с фланцем, имеющая два контролируемых сечения S и БД. с координатами х и Хл и исходной кривизной в этих сечениях у и у, а положение фланца определяется координатой Ьф и исходной кривизной hф ,

Система управления правильным прессом работает следующим образом. Выправляемая деталь устанавливается в центры, при этом датчики кривизны 6 измеряют величины кривизны детали у. и у в выправляемых сечениях S и S 2 f датчик контроля фланца 7 измеряет величину кривизны фланца Ьф . Блок умножения 9 умножает кривизну фланца Ьф на величинуХ /Ьф. Дополнительное суммирующее устройство 8 находит разность между кривизной детали у, и величиной с выхода блока умножения 9. Если эта разность превышает допуск , то деталь перемещается под инструмент пресса для ее пластического деформирования между фланцем и ближайшим к нему выправляемым сечением. Коммутатор 1 подключает выход дополнительного суммирующего устройства 8 к входу суммирующего устройства 2. С выхода программирующего устройства 5 подается на вход суммирующего устройства 2 величина упругого прогиба детали, соответствующая выправляемому сечению.

Правка осуществляется серией увеличивающихся прогибов детали, совершаемых плунжером пресса, с контролем величины разности на выходе дополнительного суммирующего устройства 8 после этих прогибов. Первый прогиб детали совершается электрогидравлическим приводом 4 с переходом на ось центров на величину, равную упругой деформации детали, поступающую с выхода суммирующего устройства 2 на .вход блока управления 3. Последующие прогибы детали увеличиваются суммирующим устройством 2 на величину, пропорциональную величине вычисляемой дополнительным .суммирующим устройством 8. Деформация детали прекращается г когда величина с выхода дополнительного суммирующего устройства 8 не будет превышать допуск Д . В этом случае плоскость Фланца будет

установлена (с некоторым допуском) перпендикулярно отрезку оси, соединяющей центр фланца с центром ближайшего к фланцу выправляемого сечения.

Далее аналогично осуществляется правка детали и выправляемых сечениях S и S 2г при этом коммутатор 1 подключает к входу суммирующего устройства 2 выход соответствующего датчика кривизны 6.

После того, как деталь будет выправлена во всех сечениях, центр ближайшего к фланцу сечения будет лежать на оси центров, а плоскость фланца будет перпендикулярна оси детали.

Эффективность использования предлагаемой системы управления правильным процессом обеспечивается увеличением производительности правки путем исключения повторных циклов правки детали за счет того, что вначале

0 правится деталь между ее фланцем и ближайшим к нему выправляемым сечением, а затем деформируют деталь в других выправляемых сечениях.

Формула изобретения

Система управления правильным прессом, преимущественно, для правки деталей с фла.нцем, содержащая последовательно соединенные коммутатор, суммирующее устройство и блок управления, программирую14ее устройство,, выход которого подключен к входу суммирующего устройства, а также датчики кривизны, выходы которых подключены к входам коммутатора, о т л и чающаяс я тем, что, с целью увеличения производительности, она снабжена датчиком контроля фланца,

0 дополнительным суммирующим устройством и блоком умножения, при этом выход дополнительного суммирующего устройства соединен с входом комму татора, а входы-этого устройства поде ключены : один к выходу датчика кривизны, а другой - к выходу блока умножения, вход которого присоединен к выходу датчика контроля Фланца.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР по .заявке 2557650/25-27, кл. В 21 D 3/10, от 20,12.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Устройство точной установки детали для правки | 1977 |

|

SU725741A1 |

Авторы

Даты

1981-07-07—Публикация

1979-08-17—Подача