- .I. Изобретение относипгся к трубопрокат г ному производству и Наиболее эффективно может быть использовано йри фбрмовке сшфапьношовных тонкостенных труб. Известно устройство дпя формовки спирапьнощовных труб, содержащее ципиндрическую обойму в виде втупки с прорезью дпя захода в нее пенты 11 . Недостаток этого устройства заключается в -том, что контакт между трубной заготовкой ,и цнпиндрической обоймой происходит по цилиндрической поверхности, в результате чего Возникает большое сопротивление, препятствую цее формированию трубы. Это приводит к потере продольной устойчивости тонкой пенты, снижению вы-хода годного и ухудшению качества поверх ности изготовляемых труб. Известно также устройство для формов- кн спиральношовных труб, имеющее цилинд рическую обойму с закрепленными на ней формующими роликами f2} . . Недостаток устройства заключаетс я в том, что ролики оказывают значительное сопротивление формированию трубы, так как оно складывается из трения кйчения в подшипниковых опорах роликов и трения скольжения и качения роликов ;по формуемой трубной заготовке. При этом трение скольжения появляется вследствие того, что угол установки отдельных роликов не всегда совпадает с углом формовки, так как устройство не. обеспечивает возможности самоустановки роликов при изменении угла формовки. В результате ухудшается качество поверхности изготовляемых труб и снижается выход годного из-за возможной потери продольной устойчивости тонкой пенты. . . . Наиболее близким к предложенному изобретению по технической сущ.ности и достигаемому результату является устройртво дпя формовки спиральношовных труб, родержащее цилиндрическую обойму с рпорными узлами, каждый исз которых выполнен в виде стакана и размешенного в яем формующего шарика з .

В этом устройстве на дне стаканов по основным шариком размешены вспомогатетшныв опорные шарики.

Недостатком устройства яозпяется напичвеснп, трения между формующим и опорнымй шариками и между опорными tuaisiKa мии стаканом, сумкш которых превосходит сипы трения качения между формующим шариком и трубвюй заготовкой. Это Чэиводйт к возникновению трения скольжвнйя, т.е. проскальзывания между формз щим шариком и трубной заготовкой. В результате ухудшается качество поверхности изготовляемых труб.

Другим недостатком этоГо устройства является возможность потери продольной устойчивости тонкой ленты нэ-за наличия зндч1йтёпьн6Го сопротивления формированию трубы, что п риводит к снижению выхода годного.

Целью изобретения является улучше-i ние качества поверхности изготовляемых труб путем уменьшения трения Скопьжения между трубой и шариками.

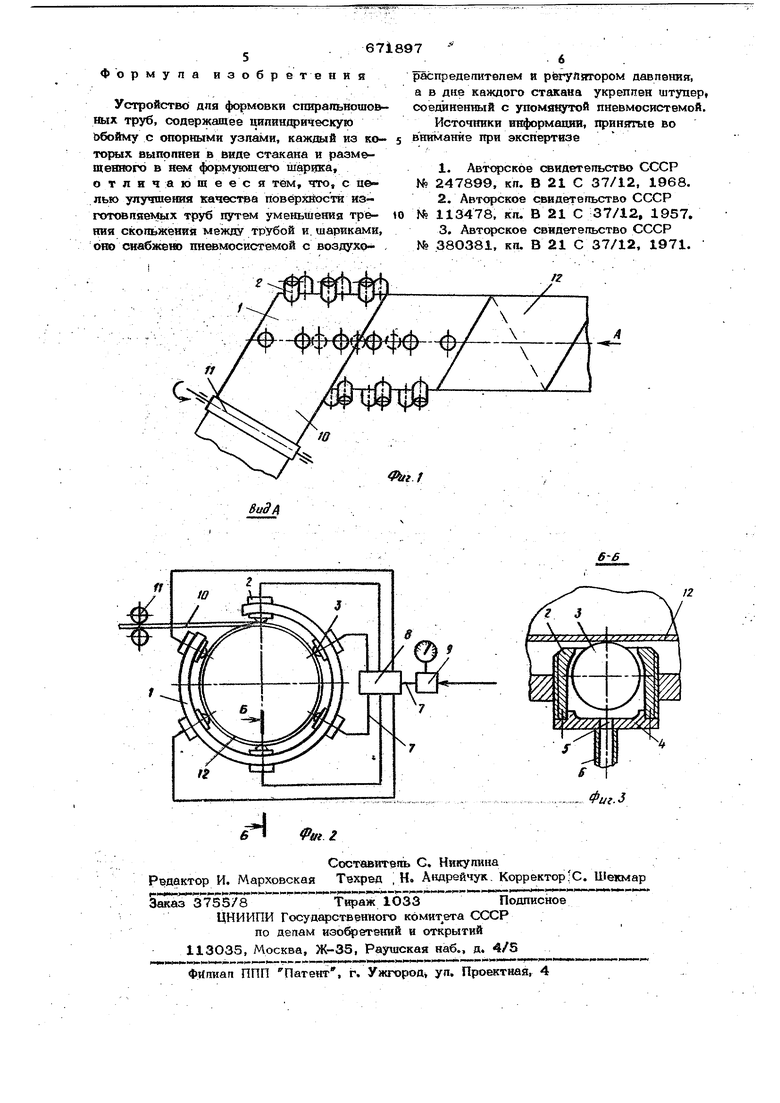

Указанная цель достигается тем, что устройство для формовки спирапьношовшля труб снабжено пневмосистемой с возяу- хораспредепитеяем и регулятором давления, а 6 дне каладого стакана укреппен uiTyixepfсоединенный с упомянутой пневмо системой.

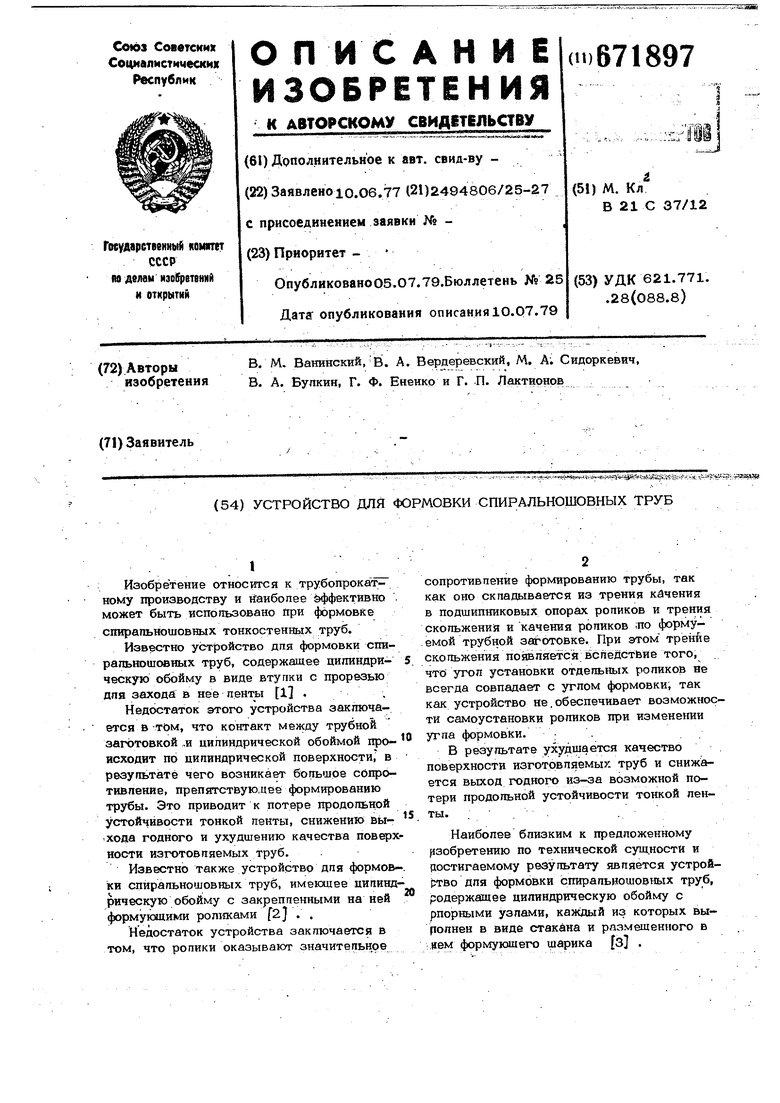

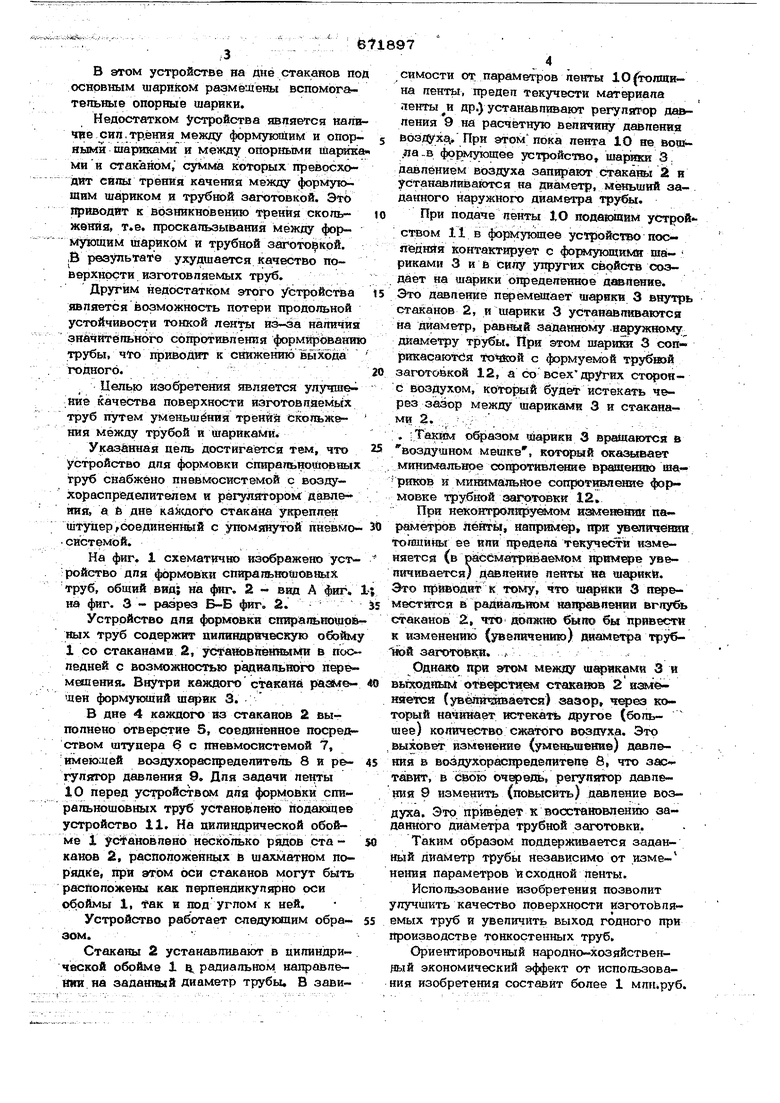

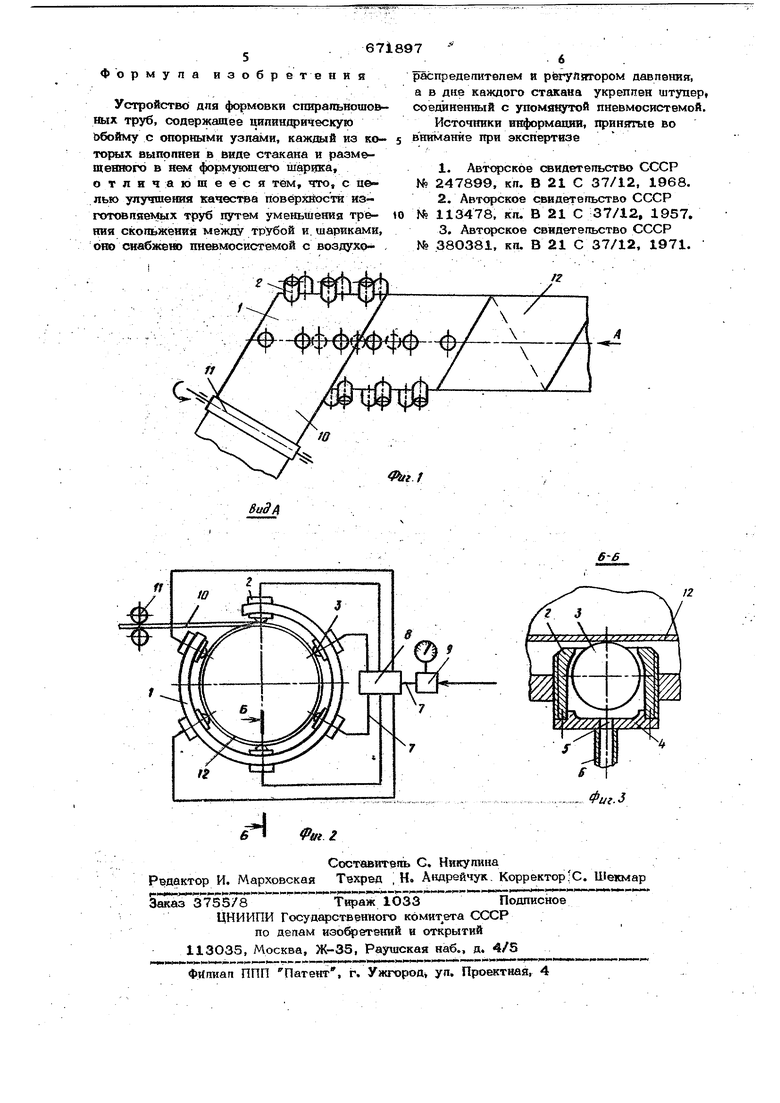

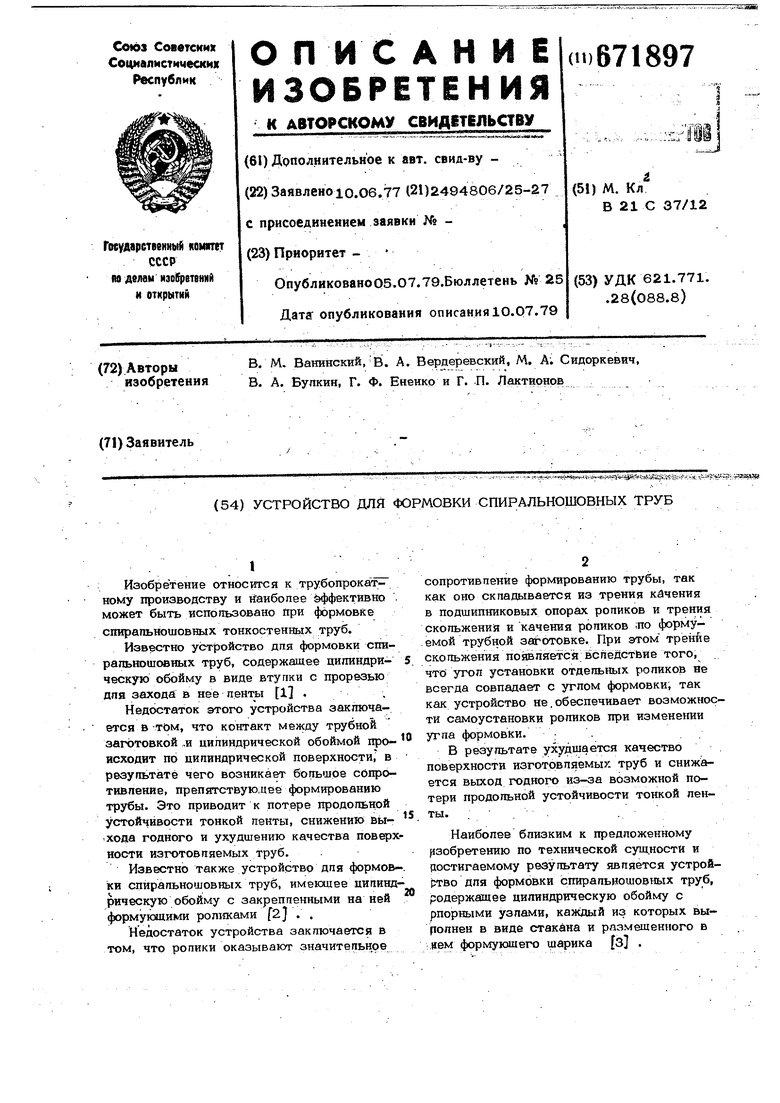

На фиг. 1 схематично изображено уст; ройство для формовки спйрапьйошовных труб, общий вид; на фиг, 2 - ввд А фиг, на фиг. 3 - разрез Б-Б фиг. 2. -

Устройство дпя формовки cmipaitt.HO«ipB ных труб содержит цилиндрическую обойм i со стаканами 2, устайовпенныци в последней с возможностью радиального п емешения. Внутри каждого стакана щен формукяций шарик 3.

В дне 4 каждого вз стаканов 2 выполнено отверстие 5, соеданевное посредством штуцера 6 с пневмосистемой 7, имеющей воздухораспределитель 8 и регупетор давления 9. Для задачи ленты 10 перед устройством дпя формовки спирапьношовных труб установлено подакяцее устройство 11. На цилиндрической обойме 1 установлено несколько рядов ста канов 2, расположенных в шахматном порядке, при этом оси стаканов могут быть расположены как перпендикулярно оси обоймы 1, так и под углом к ней.

Устройство работает следукжаим обраэом.

Стаканы 2 устанавтшают в цилиндрической обойме 1 е. радиалыюм направпешт на заданный диаметр трубы. В зави симости от параметров ленты 10 (толщина центы, предел текучести материала ленты и др.) устанавливают регулятор давления 9 на расчетную величищ давления возло х; При этом пОка лента 1О не вош.ла-в формующее усчройство, шарики 3. давлением воздуха запирают стаканы 2 и устанавливакугся на диаметр, меньший заданного наружного диаметра трубы.

При подаче центы Ю подаюшнм устройством 11 в формующее устройство посяедняя контактирует с фо| {укяцкм иг ша- риками 3 и В сипу упругих свойств создает на шарики определенное дсюление. Это давление перёмвдает шарики 3 внутрь стаканов 2, и шарики 3 устанавливаются на диаметр, равный заданному наружному диаметру трубы. При этом шарики 3 соприкасаются с формуемой трубной заготовкой 12, а со всехдругих сторонс воздухом, который будет истекать через зазор между шариками 3 и стакана-

. MW 2. .. /.;/ : ..,.:.

:. ; Таким образом шарики 3 вращаются в воздушном мешке, который оказывает мини лальнре сопротивление вращегооо ша- ряков и минимальное сопротивление формовке трубной заготовки 12,

При неконтролируемом иалеиегош па.рйметроБ «ёнты, например, при увшячензаи топщины ее ипи предела текучести изменяется (в рассматриваемом увеличивается) давлений ленты в шарики. Это приводит к тому, чпго шарики 3 переместится 6 радиальном нащ ав«ении вглубь стаканов 2, что допж1ю быпо бы привести к изменению (увеличению) диаметра труб1« й заготовка. ,

Однако при этом между шпиками 3 н вьтходньш отв рстие стаканов 2 ийленяется (увёгт -оавается) зазор, через который начинает истекать дцэугое (большее) количество сжатого воздуха. Это выховет изменение (уменьшение) давл&ния в воздухораспределителе 8, что заставит, в свою очередь, регулятор давления 9 изменить (повысить) давление воздуха. Это, приведет к восстановлению заданного диаметра трубной заготовки.

Таким образом поддерживается заданный диаметр трубы независимо от изме- нения параметров исходной ленты.

Использование изобретения позволит улучшить качество поверхности изготовляемых труб и увеличить выход годного при Производстве тонкостенных труб.

Ориентировочный народно-хозяйствензый экономический эффект от использования изобретения составит более 1 млнфуб Формупа изобретения .Устройство дпя формовки спирапьношовных труб, содержащее ципинприческую Ьбойму с опорными , кажтлй из которых выполнен в виде стакана и размещешюго в нем форигукяцего шарщса, отличающееся тем, что, с целью улучшения Качества поверхности изготовпяемых труб путем уменьшения трения скопьжёния между трубой и. шариками, ош снабжено пневмосистемой с воздухо ,

е

/

/1

г / распределитепем и регуйятором давпения, а в дне каждого стакана укреплен штупер| соединенный с упомйнутой пневмосистемой. Источники информашш, принятые во внимание при экспертизе 1.Авторское сжидетельство СССР N9 247899, кп. В 21 С 37/12, 1968. 2.Авторское свидетепьство СССР № 113478, кл. В 21 С 37/12, 1957. 3, Авторское свидетепьство СССР N 38О381, кп. В 21 С 37/12, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки спирально-шовных труб | 1979 |

|

SU854491A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Способ формовки спиральношовных труб | 1978 |

|

SU697222A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления спиральношовных труб | 1977 |

|

SU650686A1 |

| Формовочная втулка для изготовленияТОНКОСТЕННыХ СпиРАльНОшОВНыХ ТРуб | 1979 |

|

SU835558A1 |

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

Авторы

Даты

1979-07-05—Публикация

1977-06-10—Подача