(54) СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной прокатки полос | 1981 |

|

SU1013006A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU953765A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛОВ | 2008 |

|

RU2366522C1 |

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

1

Изобретение относится к прокатке металлов и сплавов и может быть использовано при прокатке полос и лент на реверсивных прокатных станах.

Известен способ реверсивной прокатки полос, включающий острение переднего конца перед каждым проходом и последующую прокатку 1.

Недостатками известного способа являются применение специального дополнительного оборудования для острения и задалживание времени на эту операцию.

Предложенный способ реверсивной прокатки полос отличается тем, что острение конца полосы перед каждый проходом, кроме первого, производят в процессе прокатки в предыдущем проходе, для чего сближают валки во время выхода заднего конца полосы из очага деформации. Это позволяет упростить применяемое оборудование и ускорить процесс.

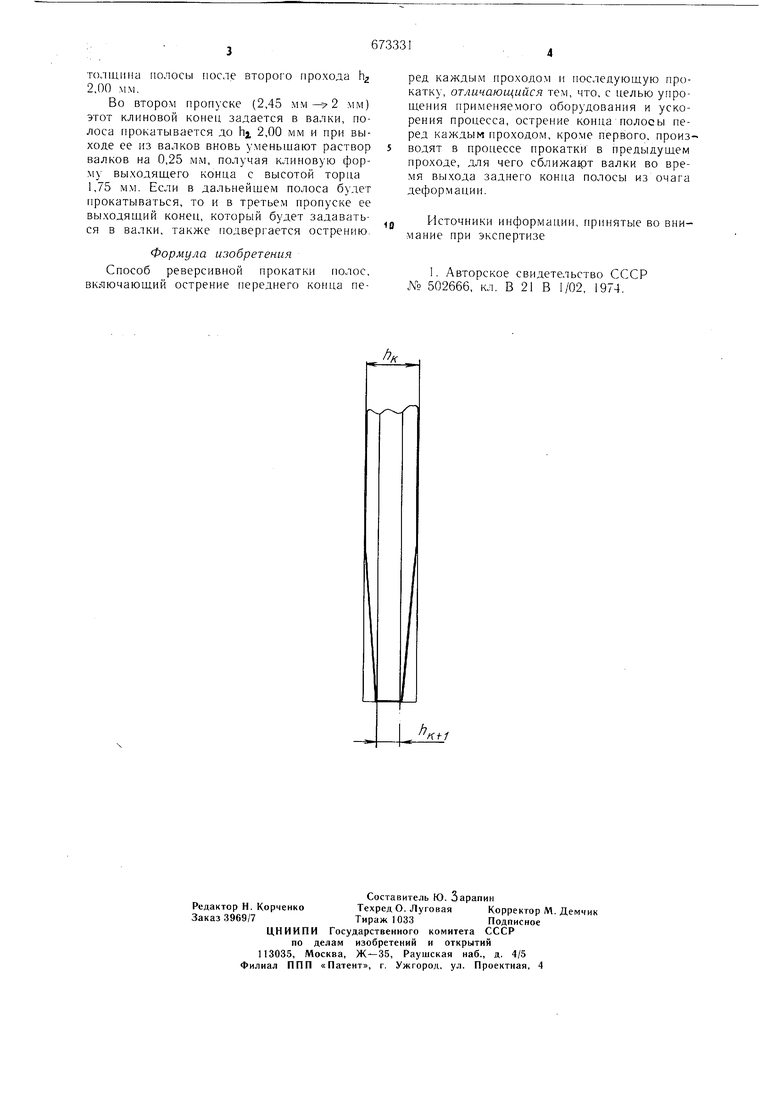

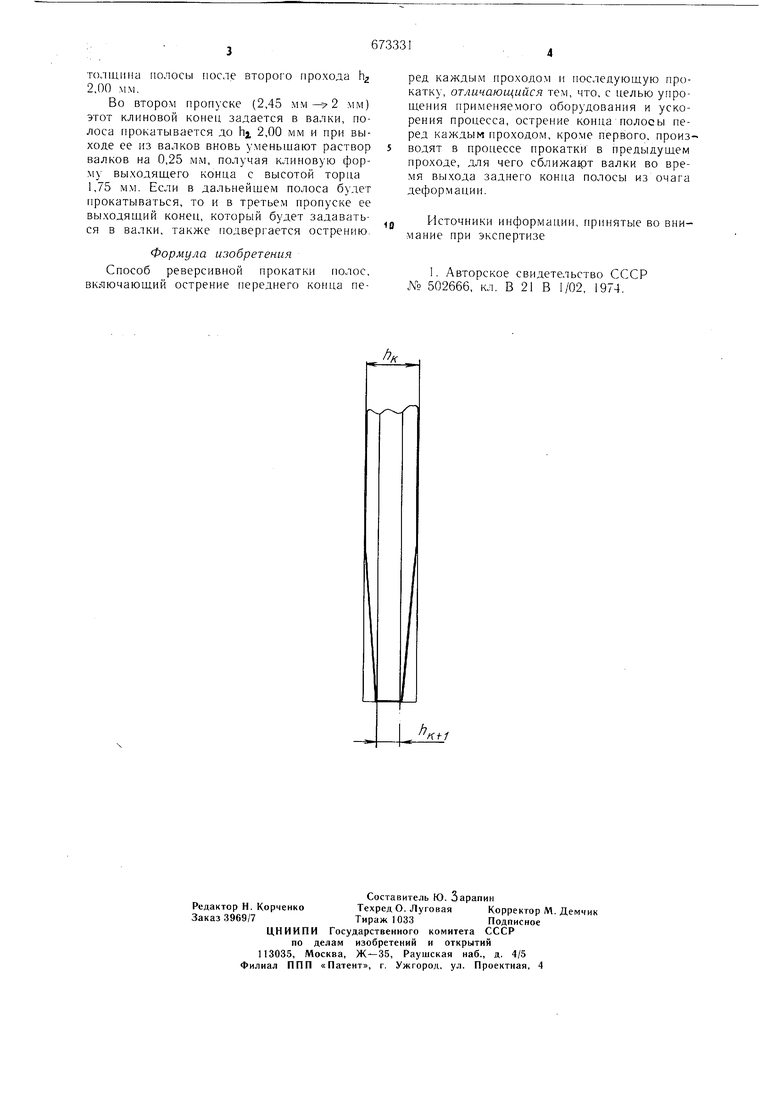

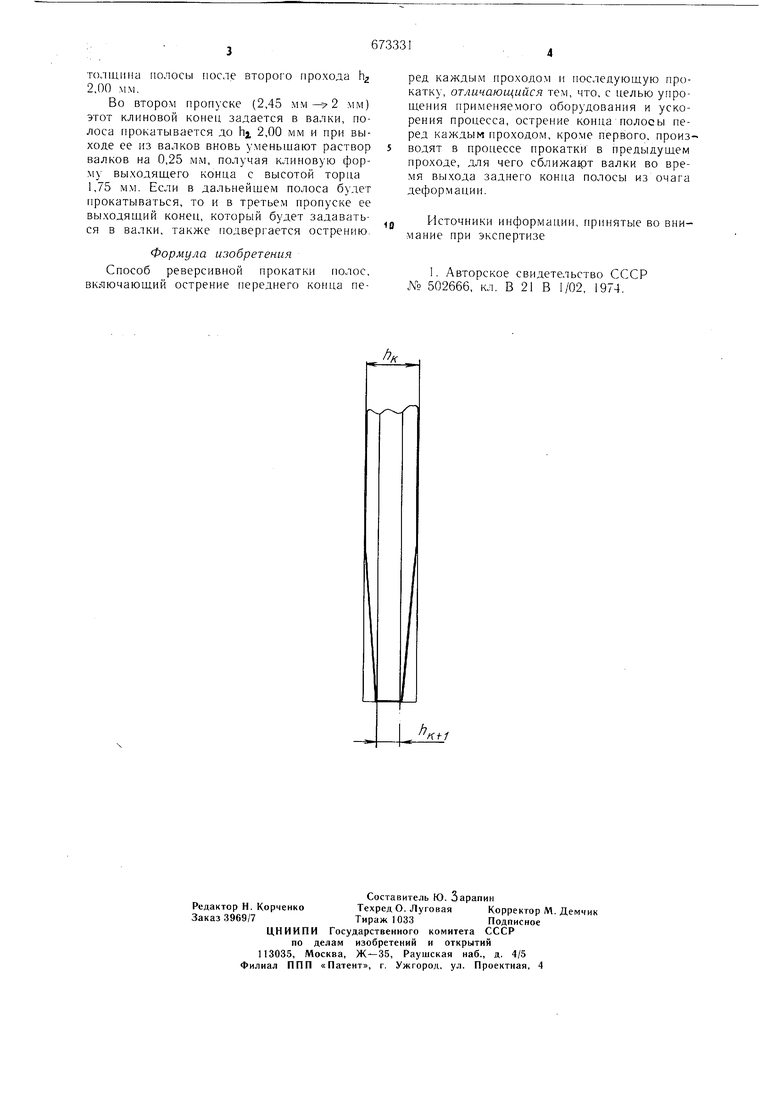

На чертеже показан заостренный конец полосы.

Способ заключается в том, что в процессе каждого пропуска, когда задний конец полосы достигает определенной длины.

включают привертку и равномерно сближают валки до те.х пор, пока зазор между ними становится таким, что толщина заднего конца получаемся меньше толщины h в данном пропуске, но больше толщины полосы h.j в последующем пропуске. В результате выходжций конец полосы будет иметь форму клина, что уменьшает угол захвата и снижает динамические нагрузки.

Пример. Прокатку полос из латуни Л62 проводят на реверсивном стане «кварто с толщины ho 3,2 мм до конечной толщины Нз i, мм за три пропуска.

В первом пропуске конечная то,1щина

полосы h 2,45 мм; степень деформации

23,5/о. Во втором пропуске hj. 2,00 мм;

а 18,4/о. В третьем пропуске h 1,70 мм;

з 15%.

При прокатке полосы в первом пропуске (3,2 мм- 2,45 мм), когда до выхода полосы из валков остается 0,2-0,4 м, включают привертку и равномерно уменынают зазор между валками на 0,35 мм. В результате выходящий конец полосы приобретает форму клина, торец которого имеет толщину 2,10 мм, т. е. несколько большую, чем

толщина полосы после второго прохода п 2,00 мм.

Во втором пропуске (2,45 мм) этот клиновой конец задается в валки, полоса прокатывается до hj, 2,00 мм и при выходе ее из валков вновь уменьшают раствор валков на 0,25 мм, получая клиновую форму выходящего конца с высотой торна 1,75 мм. Если в дальнейшем полоса будет прокатываться, то и в третьем пропуске ее выходящий конец, который будет задаваться в валки, также подвергается острению.

Формула изобретения Способ реверсивной прокатки полос, включающий острение переднего конца перед каждым проходо.м и последующую прокатку, отличающийся тем, что, с целью упрощения применяемого оборудования и ускорения процесса, острение конца полосы перед каждым проходом, кроме первого, производят в процессе прокатки в предыдущем проходе, для чего сближа.рт валки во время выхода заднего конца полосы из очага деформации.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 502666, кл. В 21 В 1/02, 1974.

Авторы

Даты

1979-07-15—Публикация

1978-02-08—Подача