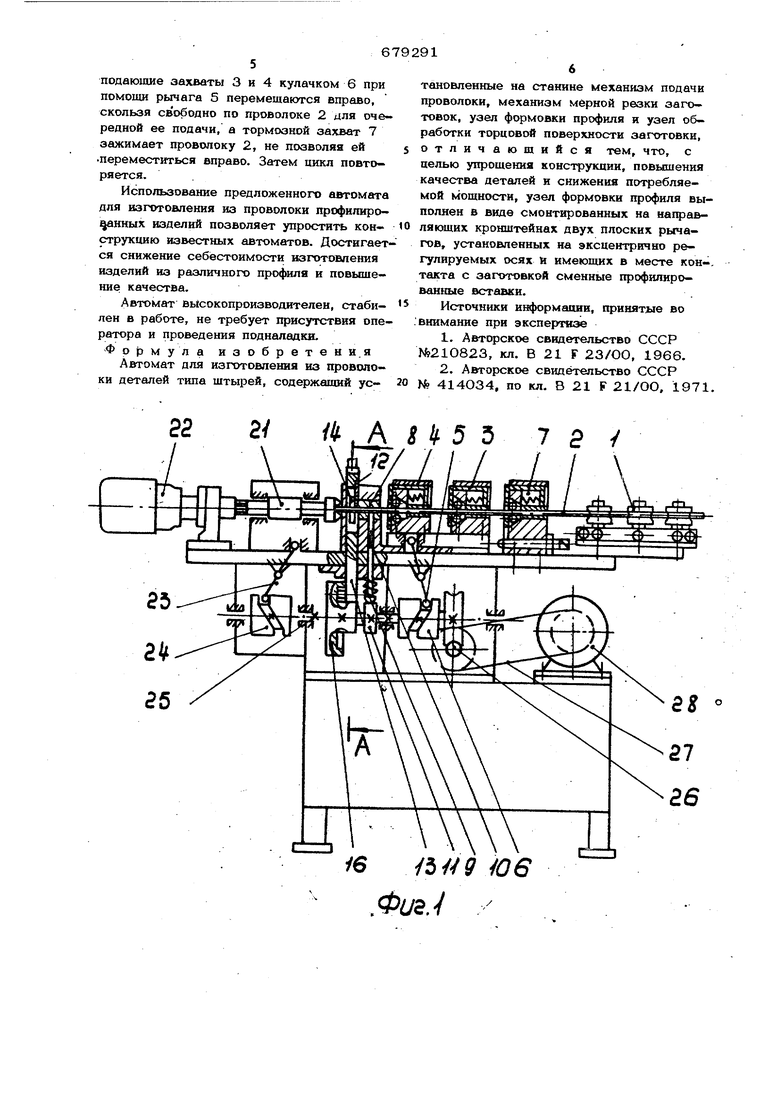

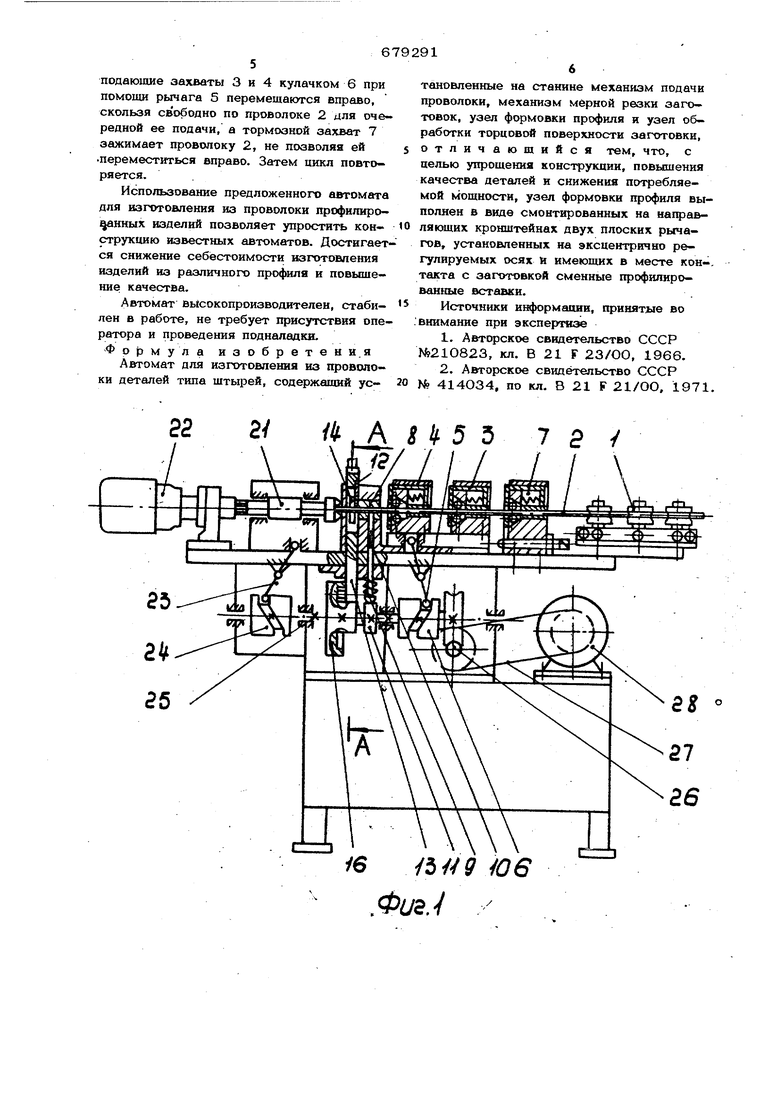

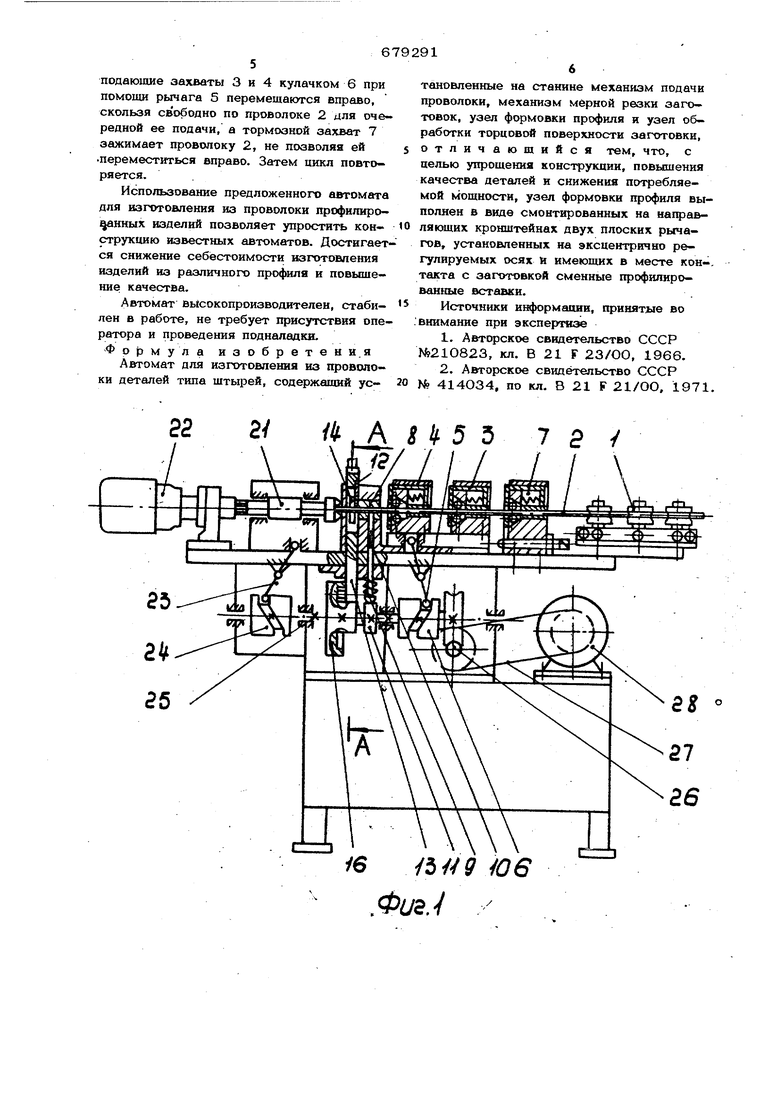

отверстия фильера. При этом узел обработки торцовой поверхности заготовок выполнен в виде соосно расположенной с ме ханизмом подачи проволоки и с противоположной относительно него стороны пресса обточнрйголовки, установленной с возможностью осевого поступательного и вра щательного движения и несущей разме- . шейные в предусмотренных в ней рещиаль ных пазах резец и фильеру, предотвращаю щую радиальное биение обрабатываемой заготовки С21. Недостатком известного автомата является сложность его конструкции, заклю чающаяся в том, что узел формовки профиля вьтолнен в виде механического прес са с регулируемым ходом ползуна, несущего штамп, а также ничем не оправданная подача масла на резец, так как автомат рассчитан на обработку деталей из проволоки, которая не бывает более 8 мм Следовательно, на таком диаметре фаска кв может быть более 2x2 мм и при ее снятии резец не успевает нагреться, в связи с чем нет необходимости его охлаждать. Целью настоящего изобретения является упрощение конструкции, повышение качества деталей и снижение потребляемой мощности. Поставленная цель достигается , что в автомате для изготовления из проволоки деталей типа штырей, содержащем установленные на станине механизм подачи проволоки, механизм мерной резки заготовок, узел формовки профиля и узел обработки торцовой поверхности заготов- ки, узел формовки профиля выполнен в ви де смонтированных на направляющих крон штейнах двух плоских рычагов, установленных на эксцентрично регулируемых ося и имеющих в месте контакта с заготовкой сменные профилированные вставки. Сущность предлагаемого изобретения поясняется чертежами, где: на фиг. 1 изображен общий вид автомата; на фиг. 2 разрез А-А фиг. 1. Автомат содержит рихтующие ролики с .канавками 1, предназначенные для прав ки проволоки 2, подающие захваты 3 и 4, перемещаемые при помощи рычага 5 и кулачка 6, а также тормозной захват Подающие захваты 3 и 4 перемещают проволоку 2 на заданную величину во втулку 8, где она зажимается плунжером 9, состоящим из двух частей, между которыми расположен резиновый стержень 1О. Плунжер 9 перемещает кулачок И. За втулкой 8 расположен нож 12, который жестко установлен на ползуне 13 с пазами 14, в верхней части которого размещены регулируемые толкатели 15. Ползун 13 перемещается кулачком 16. В пазах 14 ползуна 13 расположены плоские рычаги 17, симметрично установленные с возможностью поворота вокруг эксцентрично регулируемых осей 18 расположенных в направляющих кронштейнах 19. Торцы рычагов 17 снабжены сменными профилированными вставками 20 для формования изделий различного профиля, например, насеченных штифтов. За ножом 12 расположена резцовая головка 21, приводимая электродвигателем 22 во вращение и перемещаемая вдоль оси посредством рычага 23 кулачком 24. Кулачки 6, 11, 16, 24 жестко посажены на вал 25, который приводится во вращение червячной парой 26 и ременной передачей 27 от электродвигателя 28. Работает автомат следующим образом. Из бухты, установленной на вертущке, проволока 2 заправляется в канавки рихтующих роликов 1, затем - в отверстие тормозного захвата 7 и отверстия подающих захватов 3 и 4 и далее во втулку 8. После этого включаются электродвигатели 22 и 28. Электродвигатель 28 через ременную передачу 27 и червячную передачу 26 вращает вал 25 с жестко рас- положенными на нем кулачками 6, 11, 16, 24. Кулачок 6 при помощи рычага 5 перемещает влево подающие захваты 3 и 4, которые подают проволоку 2 во втулку 8 на заданную длину. После этого кулачок 11, вращаясь, перемещает вверх плунжер 9 и зажимает проволоку 2. Затем кулачок 24 при помощи рычага 23 перемещает резцовую головку 21, которую вращает электродвигатель 22. Резцовая головка 21 снимает фаску на изделии и возвращается в исходное положение. После этого кулачок 16 перемещает ползун 13 с жестко установпенньйл на нем ножом 12 вниз на проволоку 2 и отрезает ее на заданный размер. Продолжая перемещаться вниз, ползун 13 посредством регулируемых толкателей 15 поворачивает синхронно плоские рычаги 17, расположенные в пазах 14, вокруг эксцентрично регулируемых осей 18, формуя изделие сменными профилированными вставками 2О. Затем плоские рычаги 17 возвращаются кулачком 16 вместе с изделием в свое первоначальное положение. После этого подающие захваты 3 и 4 кулачком 6 при помощи рычага 5 перемешаются вправо, скользя свободно по проволоке 2 для очередной ее подачи, а тормозной захват 7 зажимает проволоку 2, не позволяя ей переместиться вправо. Затем цикл повторяется.. Использование предложенного автомата для изготовления из проволоки профилиро нных изделий позволяет упростить конструкцию известных автоматов. Достигает ся снижение себестоимости изготовления изделий из различного профиля и повыщение качества. Автомат высокопроизводителен, стабилен в работе, не требует присутствия опе ратора и проведения подналадкн. Формула изобретени.я Аш-омат для изготовления из проволоки деталей типа штырей, содержащий усS2 г l. / i 5 ъ 72/ /б ibug ю . ФиЪ. / : тановленные на станине механизм подачи проволоки, механизм мерной резки заготовок, узел формовки профиля и узел обработки торцовой поверхности заготовки, отличающийся тем, что, с целью упрощения конструкции, повьаиения качества деталей и снижения потребляемой мощности, узел формовки профиля выполнен в виде смонтированных на направляющих кронштейнах двух плоских рычагов, установленных иа эксцентрично регулируемых осях и имеющих в месте кон-. такта с заготовкой сменные профилированные вставки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9210823, кл. В 21 F 23/ОО, 1966, 2.Авторское свидетельство СССР № 414О34, по кл. В 21 F 21/ОО, 1971. б

А-А

/7

Фаа.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления из проволоки деталей типа штырей | 1982 |

|

SU1180129A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Автомат для изготовления деталейгибКОй | 1977 |

|

SU816615A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автомат для изготовления изделий из проволоки | 1990 |

|

SU1719141A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| Автомат для изготовления из проволоки деталей типа штырей | 1981 |

|

SU1042860A1 |

| Автомат для изготовления изделий из проволоки | 1973 |

|

SU440193A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

Авторы

Даты

1979-08-15—Публикация

1977-03-04—Подача