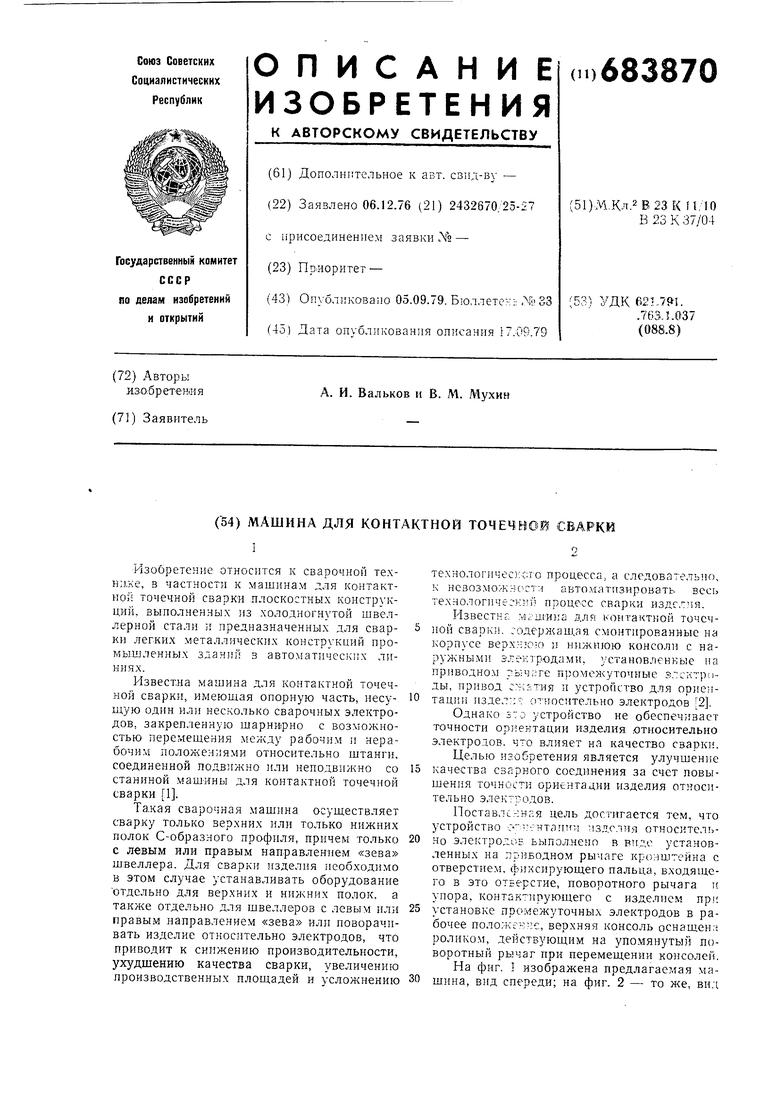

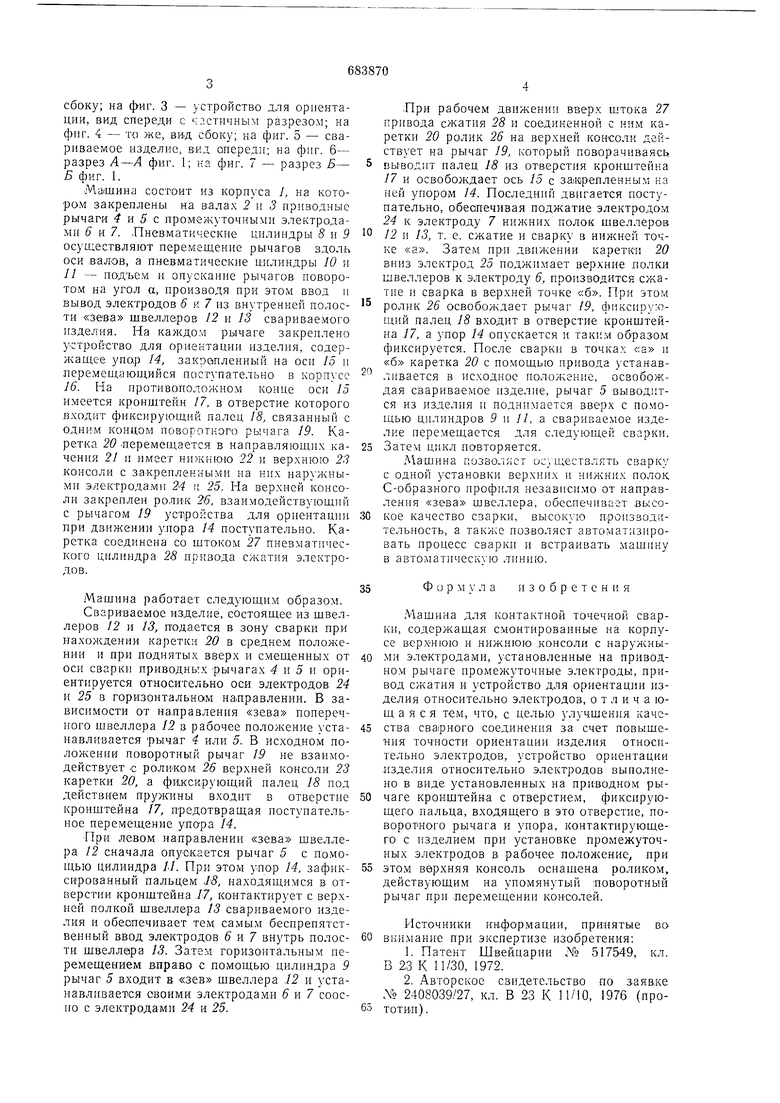

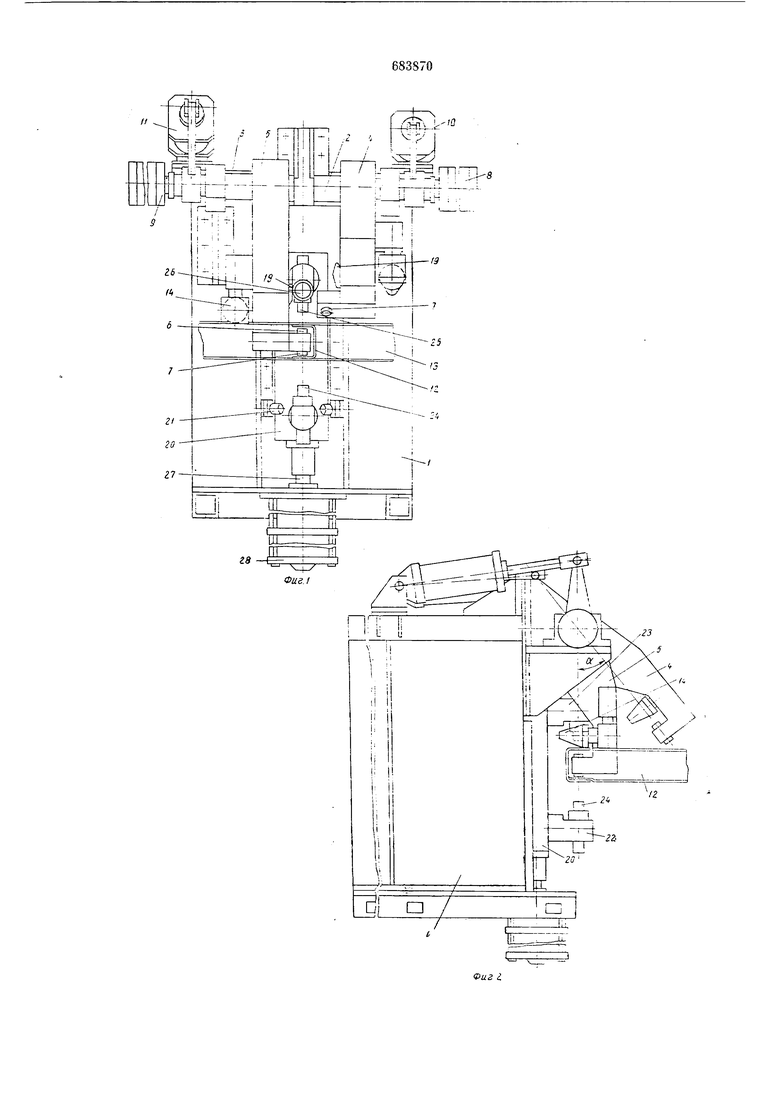

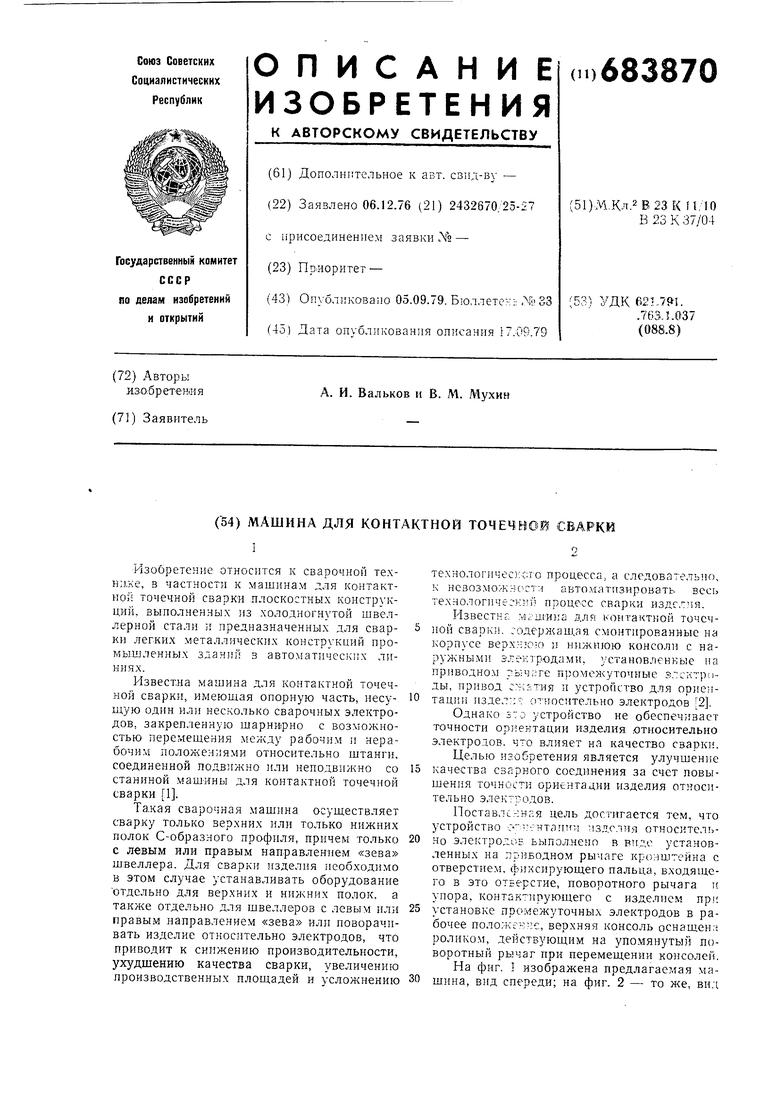

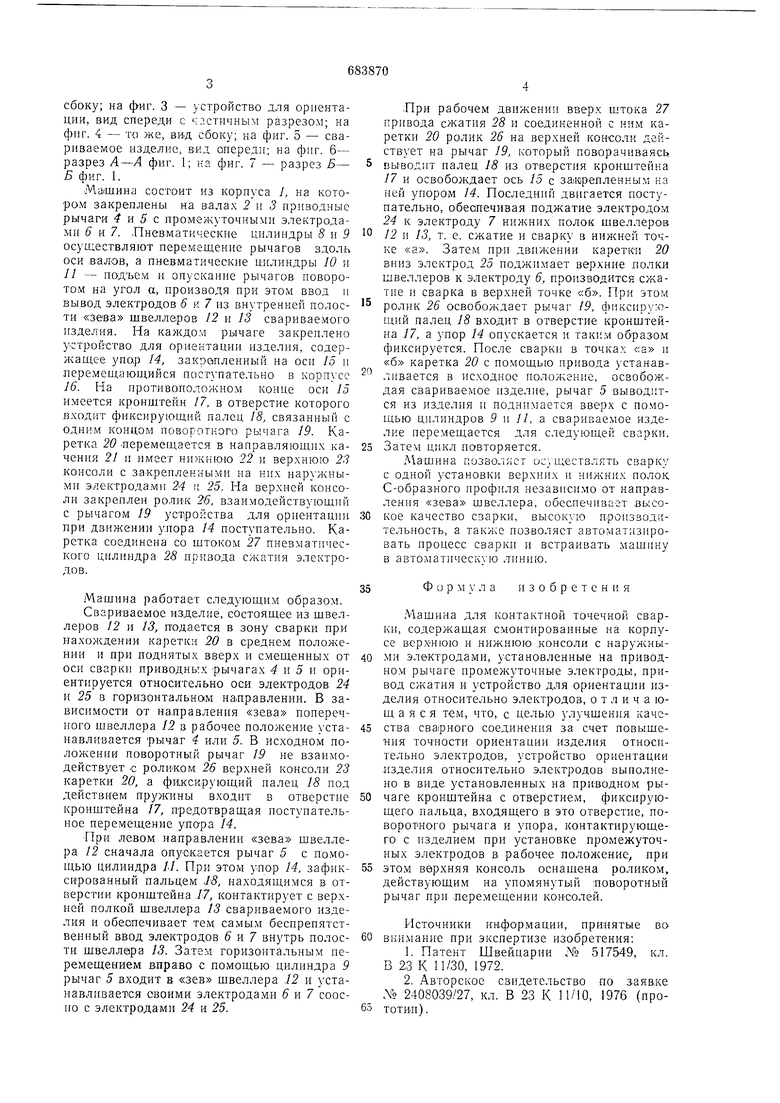

сбоку; на ф-иг. 3 устройство для ориентации, вид спереди с частичным разрезом; на фиг. 4 - то же, вид сбоку; на фиг. 5 - свариваемое изделие, вид опереди; на фиг. 6- разрез Л-Л фиг. 1; кл фиг. 7 - разрез Б- Б фиг. 1. Машина состоит из корпуса /, на котором закреплены на валах 2 п 3 приводные рычаги 4 и 5 с промежуточными электродами 6 и 7. .Пневматические цилиндры 8 п 9 осуществляют перемещение рычагов вдоль оси валов, а пневматические цилиндры 10 и Л - ио-дъем и опускание рычагов поворотом на угол а, производя при этом ввод и вывод электродов 6 к 7 из внутренней полости «зева швеллеров -/2 и 13 свариваемого изделия. На каждом рычаге закреплено устройство для ориентации изделия, содержащее упар 14, закрепленный на оси 15 и перемещающийся поступательно в корпусе 16. На противоположном конце оси /5 имеется кронщтей,н 17, в отверстие которого входит фиксирующий палец 18, связанный с одним концом поворотного рычага 19. Каретка 2(9 .перемещается в направляющих качения 21 и имеет нижнюю 22 и верхнюю 23 консоли с закрепленными на них наружными электродамп 24 ч 25. На верхней консоли закреплен ролик 26, взаимодействующий с рычагом 19 устройства для ориентации при движении упора 14 поступательно. Каретка еоединена со щтоком 27 пневматического цилиндра 28 привода сжатия электродов. Мащииа работает следующим образом. Свариваемое изделие, состоящее из щвеллеров 12 и 13, аодается в зону сварки при нахождении каретки 20 в среднем полол :ении и при поднятых вверх и смещенных от оси сварки приводных рычагах 4 и 5 п ориентируется относительно оси электродов 24 ц 25 в горизонтальном направлении. В зависимости от направления «зева поперечного щвеллера 12 в рабочее положение устанавливается рычаг 4 или 5. В исходном положении поворотный рычаг 19 не взаимодействует с роликом 2,6 верхней консоли 23 каретки 20, а фиксирующий палец 18 под действием пружины входит в отверстие кронщтейна 17, предотвращая иостуиательное перемещение упора 14. При левом направлении «зева щвеллера 12 сначала опускается рычаг 5 с ио.мощью цилиндра //. При этом упор 14, зафиксированный пальцем JS, находящимся в отверстии кронщтейна .17, контактирует с верхней полкой щвеллера 13 свариваемого изделия и обеспечивает тем самым беспрепятственный ввод электродов 6 н 7 внутрь полости щвелле|ра 13. Затем горизонтальным перемещением вправо с помощью цилиндра 9 рычаг 5 входит в «зев щвеллера .12 и устанавливается своими электродами 5 и 7 соосио с электродами 24 и 25. .При рабочем движении вверх штока 27 привода сжатия 28 и соединенной с ним каретки 20 ролик 26 на верхней консоли действует на рычаг 19, который поворачиваясь выводит палец 18 из отверст1 я кронштейна 17 и освобождает ось 15 с закрепленным ка ней упором 14. Последний двигается поступательно, обеопечивая поджатие электродом 24 к электро.ду 7 нижних полок швеллеров 12 и 13, т. е. сжатие и сварку в нижней точке «а. Затем ири движении каретки 20 вниз электрод 25 поджимает верхние полки щвеллеров к электроду 6, производится сжатие и сварка в верхней точке «б. При этом ролик 26 освобождает рычаг 19, фиксирующий палец 18 входит в отверстие кронщтейна 17, а упор 14 опускается и таким образом фиксируется. ПоСле сварки в точках «а и «б каретка 20 с помощью привода устанавливается в исходное положекие, освобождая свариваемое изделие, рычаг 5 выводится из изделия п поднимается вверх с помощью цилиндров 9 и //, а сваривае.мое изделие иеремещается для следующей сварки. Затем цикл повторяется. Мащина позволяет осуществлять сварку с одной установки верхних и нижних полок С-образного профиля независимо от направления «зева швеллера, обеспечивает высокое качество сварки, высокую цроиззод тельность, а также позволяет автоматизировать ироцесс сварки и встраивать мащпну в автоматическ Ю линию. Фор м у л а изобретения Мащина для контактной точечной сварки, содержащая смонтированные на корпусе верхнюю и нижнюю .консоли с нарул ными электродами, установленные на приводном рычаге промежуточные электроды, привод сжатия и устройство для ориентации изделия относительно электродов, отличающаяся тем, что, с целью улучшения качества ceaipHoro соединения за счет повышения точности ориентации изделия относительно электродов, устройство ориентации .изделия относительно электродов выполнено в виде установленных на приводном рычаге кронштейна с отверстием, фиксирующего пальца, входящего в это отверстие, поворотного рычага и упора, контактирующего с изделием при установке промежуточных электродов в рабочее полол ение, при это.м верхняя консоль оснащена роликом, действующим на упомянутый поворотный рычаг при .перемещении коисолей. Источники информации, принятые во вни.мание при экспертизе изобретения: 1.Патент Швейцарии № 517549, кл. В 23 К 11/30, 1972. 2.Авторское свидетельство по заяв.ке .YO 2408039./27, кл. В 23 К П/Ю, 1976 (црототип). 7

L HI ц ; Y- 5:r:: -.sHSS

H I i H

hfe-С

i/ /

у

аиг.З

s;

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| ПРИЕМНЫЙ СТОЛ К УСТРОЙСТВУ для РЕЗКИ ПРОКАТА | 1968 |

|

SU222129A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| "Устройство для сборки под сварку и сварки балок из двух продольных элементов,между которыми расположены с определенным шагом соедини2 тельные планки4 | 1976 |

|

SU649532A1 |

| Машина для контактной рельефной сварки | 1973 |

|

SU466082A1 |

| Устройство для автоматической дуговой сварки поворотных стыков труб | 1976 |

|

SU749600A1 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ | 1973 |

|

SU376200A1 |

Авторы

Даты

1979-09-05—Публикация

1976-12-06—Подача