Изобретение относится к области механосборочны.х работ, в частности к оборулова1ИНО для сборки запрессовкой дета.лей типа вал-вту.1ка.

йзвестио устройство для сборки запрессовкой деталей типа ва.1-втулка. содержащее смонтированные на станине вертикальную раму с соосно закрснленньЬж на ней силовым цилиндром с рабочим инструментом и опорой для coбиpae И:)l. деталей I.

Однако извсстиое устройство обладает тем недостатком, что не обеспечивает требуемо1Ч) иентрирования рабочих органов относительно собираемого изделия, а также не обеспечивает требуемой ироизводительности.

Це.1ью изобретения является повышение точности иентрования деталей нри сборке и иовьипение производительности.

Поставленная цель достигается за счет тоге), что устройство снабжено установленной на станине иодвижно в горпзонталыюй илоскости траверсой, а рама расположена на траверсе е возможностью поворота в верTHKa.iijiioii iMocKocTH и подпружинена относи1ел1 |11; ;1(1С.;едией.

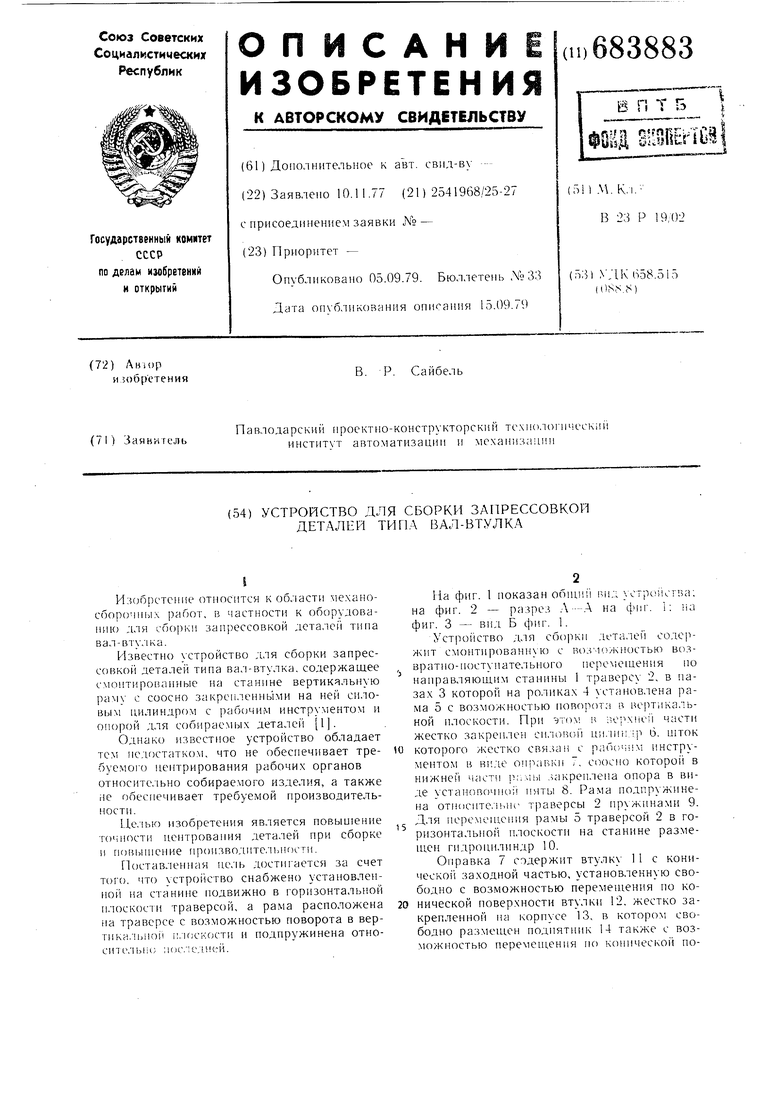

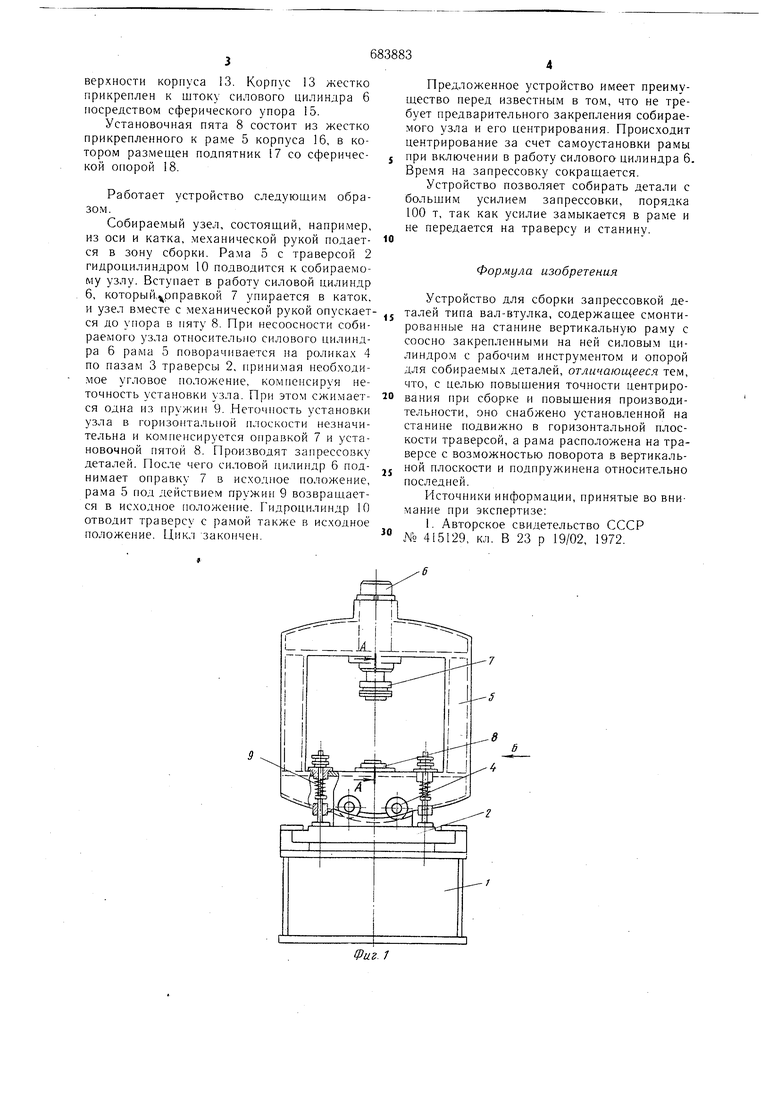

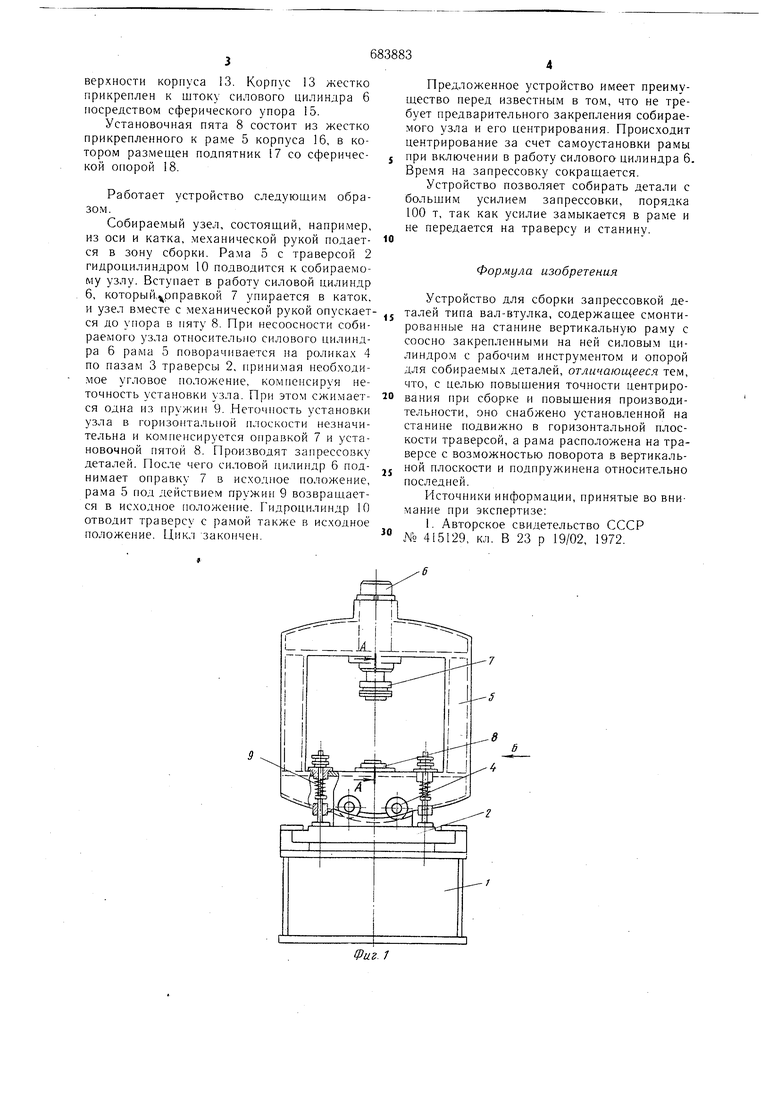

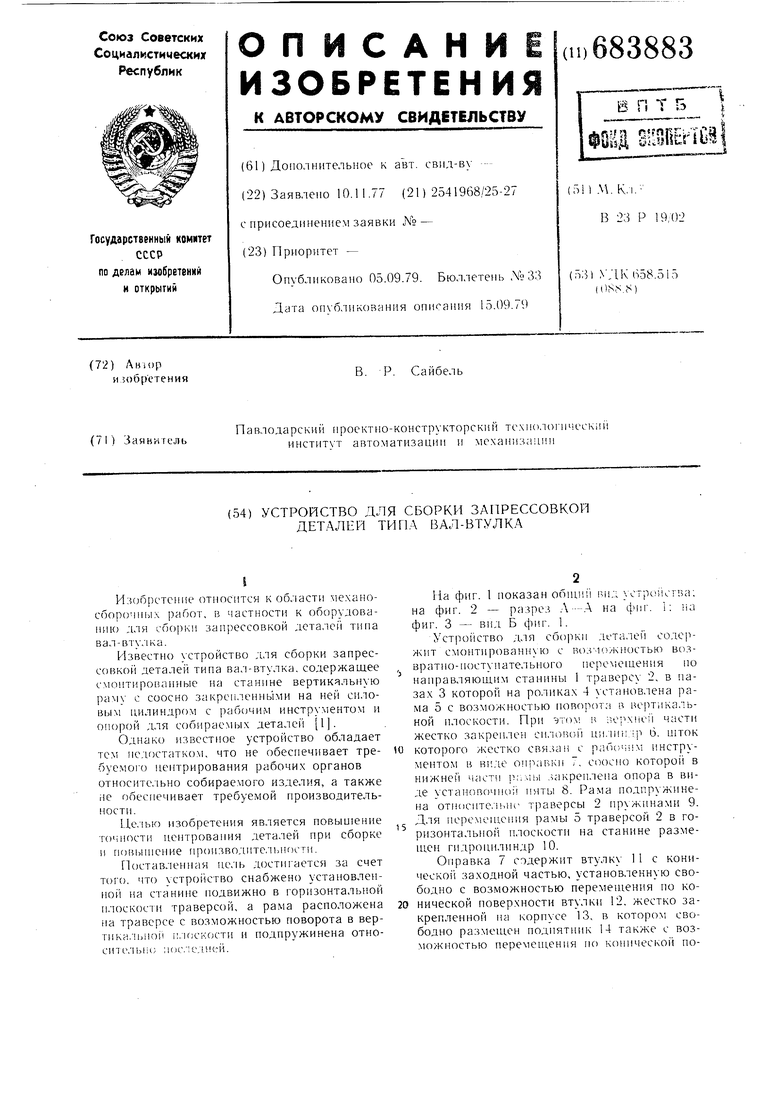

Па фиг. 1 показан обпигГ вид устриГюгва; на фиг. 2 - разрез .Л --.Л на фиг. 1: на фиг. 3 - вид Б фиг. 1.

Устройство для сборки деталей содержит смонтированную с возможностью возвратно-ноступате.тьпого иереме1пения но нанравляюп и1м станины 1 траверсу 2, в пазах 3 которой на роликах 4 установлена рама 5 с возможностью noBcipoT.i в вертикальной плоскости. При этом и части жестко закреплен силовой ци.ии; iji 6. HITOK которого жестко связан с р;ин;ч м инструментом в виде оправки 7, еоосно KOTOpoii в нижней .асти р;к.;ы закренлена опора в виде уетановочно;| пяты 8. Рама подпружинена относителык- траверсы 2 пружинами 9. Для перемещения рамы 5 траверсой 2 в горизонтальной плоскости на станине размеИ1ен гидроиилиндр 10.

Оправка 7 содержит втулку 11 с коническо11 заходной частью, установленную свободно с возможностью перемеи1енпя но конической поверхности втулки 12, жестко закрепленной на кориусе 13, в котором свободно размещен подпятник 14 также с возможностью перемеп1ения по конической поверхности корпуса 13. Корпус 13 жестко прикреплен к штоку силового цилиндра б посредством сферического упора 15. Установочная пята 8 состоит из жестко прикрепленного к раме 5 корпуса 16, в котором размещен подпятник 17 со сферической опорой 18. Работает устройство следующим образом. Собираемый узел, состоящий, например, из оси и катка, механической рукой подается в зону сборки. Рама 5 с траверсой 2 гидроцилиндром 10 подводится к собираемому узлу. Вступает в работу силовой цилиндр 6, который,рправкой 7 упирается в каток, и узел вместе с ме.ханической рукой опускается до упора в пяту 8. При несоосности собираемого узла относительно силового цилиндра 6 рама 5 поворачивается на роликах 4 по пазам 3 траверсы 2, принимая необходи.мое угловое положение, компенсируя неточность установки узла. При этом сжимается одна из пружин 9. .Неточность установки узла в горизонтальной плоскости незначительна и компенсируется оправкой 7 и установочной пятой 8. Производят запрессовку деталей. После чего силовой цилиндр 6 поднимает оправку 7 в исходное положение, рама 5 под действием пружин 9 возвращается в исходное положение. Гидроцилиндр 10 отводит траверсу с рамой также в исходное положение. Цикл закончен. Предложенное устройство имеет преимущество перед известным в том, что не требует предварительного закрепления собираемого узла и его центрирования. Происходит центрирование за счет самоустановки рамы при включении в работу силового цилиндра 6. Время на запрессовку сокращается. Устройство позволяет собирать дета.ти с большим усилием запрессовки, порядка 100 т, так как усилие замыкается в раме и не передается на траверсу и станину. Формула изобретения Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее смонтированные на станине вертикальную раму с соосно закрепленными на ней силовым цилиндром с рабочим инструментом и опорой для собираемых деталей, отличающееся тем, что, с целью повышения точности центрирования при сборке и повышения производительности, оно снабжено установленной на станине подвижно в горизонтальной плоскости траверсой, а рама расположена на траверсе с возможностью поворота в вертикальной плоскости и подпружинена относительно последней. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР N° 415129, кл. В 23 р 19/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1375431A1 |

| Стенд для сборки и разборки гусеничной цепи | 1978 |

|

SU765091A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Стенд для сборки и разборки гусеничной цепи | 1977 |

|

SU653080A1 |

| Автомат для сборки внутренних звеньев втулочно-роликовых цепей | 1990 |

|

SU1754319A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

Авторы

Даты

1979-09-05—Публикация

1977-11-10—Подача