(54) УСТРОЙСТВО ДЛЯ СВАРКИ АРД1АТУРНЫХ КАРКАСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU427808A1 |

| Машина для контактной точечной сварки пространственных арматурных каркасов | 1973 |

|

SU484949A1 |

| УСТРОЙСТВО для СВАРКИ ОБЪЕМНЫХ АРМАТУРНЫХКАРКАСОВ | 1971 |

|

SU319426A1 |

| Устройство для сварки арматурных каркасов | 1986 |

|

SU1461606A1 |

| Устройство для сварки неповоротных стыков труб | 1987 |

|

SU1505728A1 |

| Станок для изготовления арматурных каркасов | 1971 |

|

SU530937A1 |

| Станок для изготовления пространственныхАРМАТуРНыХ KAPKACOB | 1979 |

|

SU797829A1 |

| Установка для изготовления пространственных каркасов | 1987 |

|

SU1440647A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

1

Изибретение относится к оборудованию д.пя изготовления арматурны.х каркасов, для контактной точечной сварки каркасов с непрерывной називкой поперечной арматуры и может быть использовано на заводах сборного железобетона. Известно устройство для сварки арматурных каркасов, содержащее приводные поворотные планн1айбьг, сварочные электроды и систему охлаждения электродов, выполненную в виде емкости с о.хлаждаюшей средой, связанной гибки.ми шлангами с каналами подвода и отвода охлаждающей среды в электродах 1.

В процессе сварки каркасов на известном устройстве электроды быстро нагреваются, что препятствует повышению скорости сварки, следовательно, снижается производительность. Это объясняется тем, что с увеличением скорости сварки электроды нагреваются выше предельной температуры (70°С), в результате чего появляются выплески и с.мятия металлов, что недопустимо.

Цель изобретения - повышение производительности путем исключения перегрева сварочных электродов при повышении скорости сварки.

Поставленная цель достигается тем, что в предлагаемом устройстве емкость с о.хлаждающей средой выполнена в виде смонтированных на торцах каждой планшайбы со стороны, противопо.тожной расположению электродов, кольцевых радиаторов с отверстиями для подвода и отвода охлаждающей среды к каждому электроду, оснащенных козырьками, расположенными между каждой парой отверстий и наклоненными по направлению вращения планшайб.

С целью исключения избыточного давления гибкие шланги выполнены из эластичного материала.

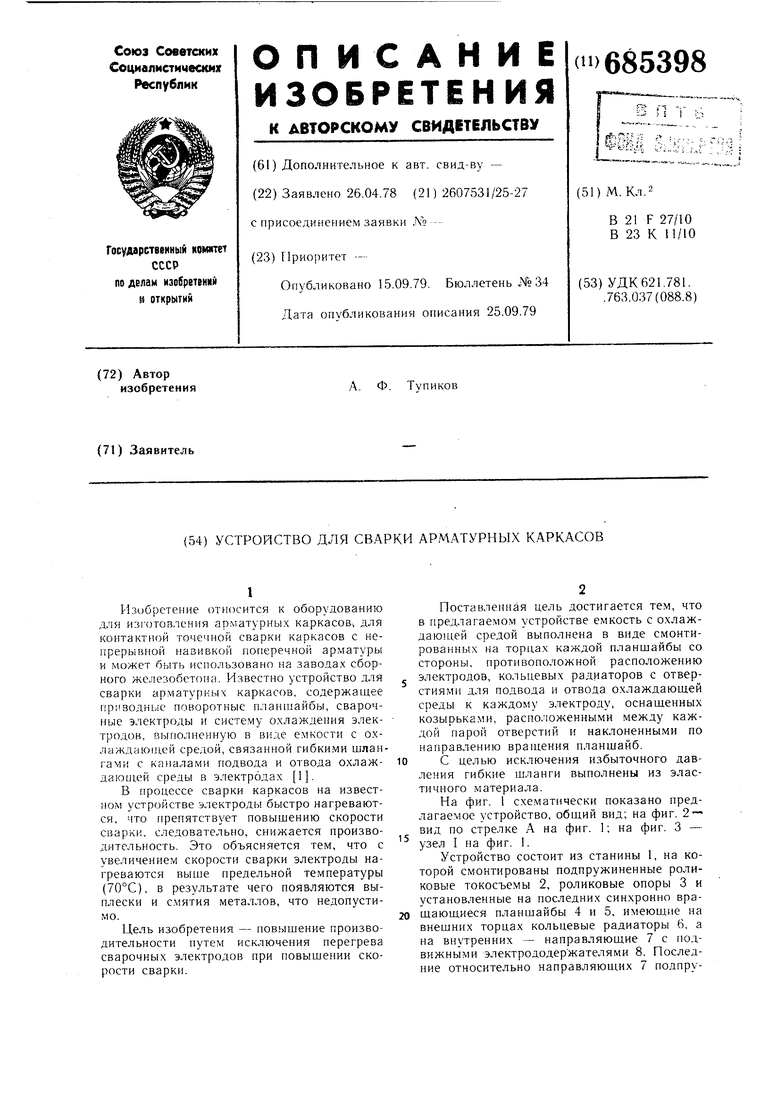

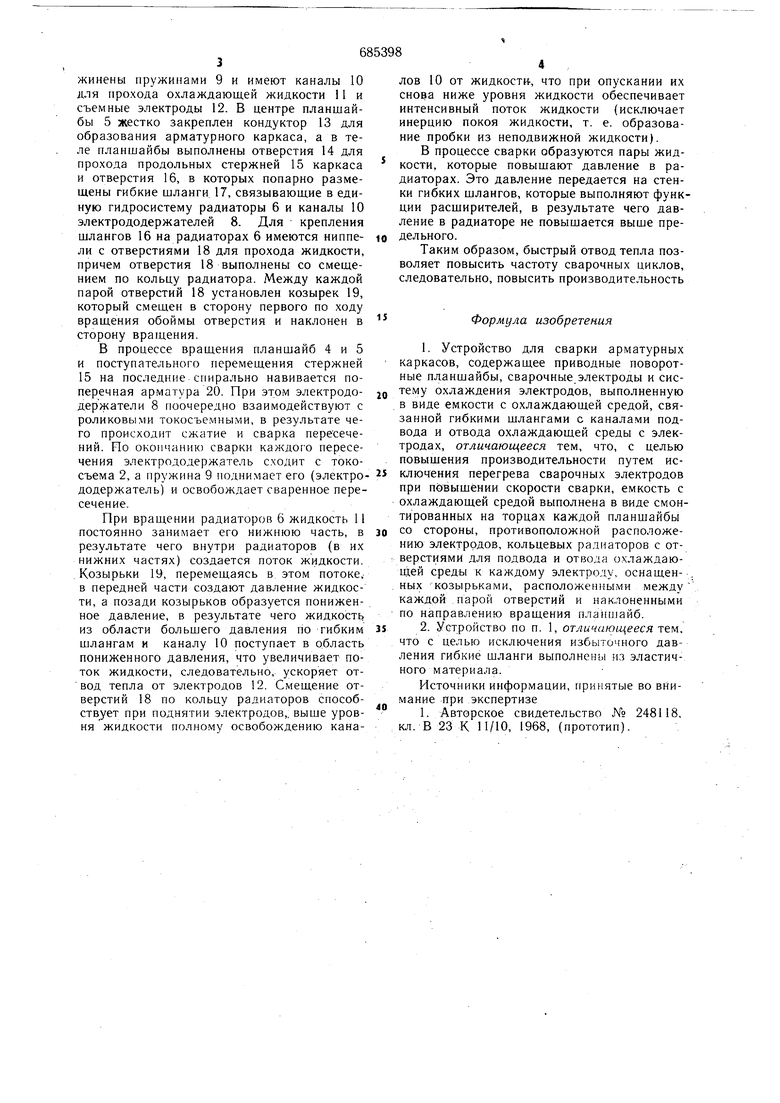

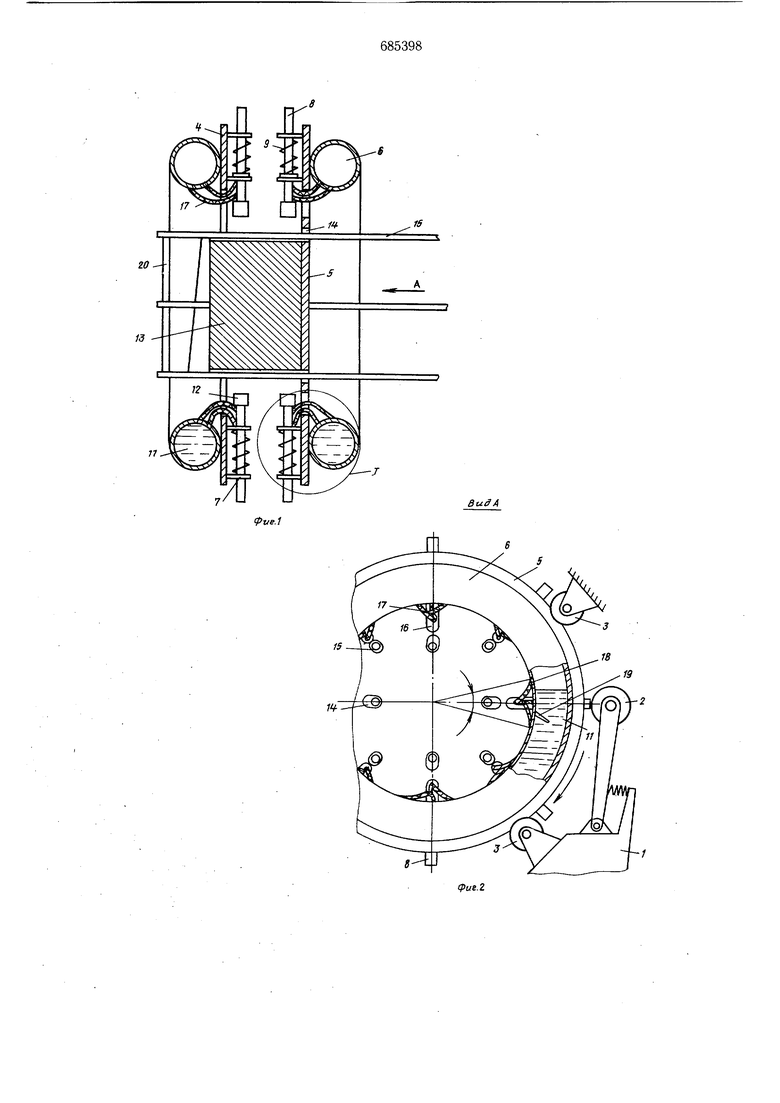

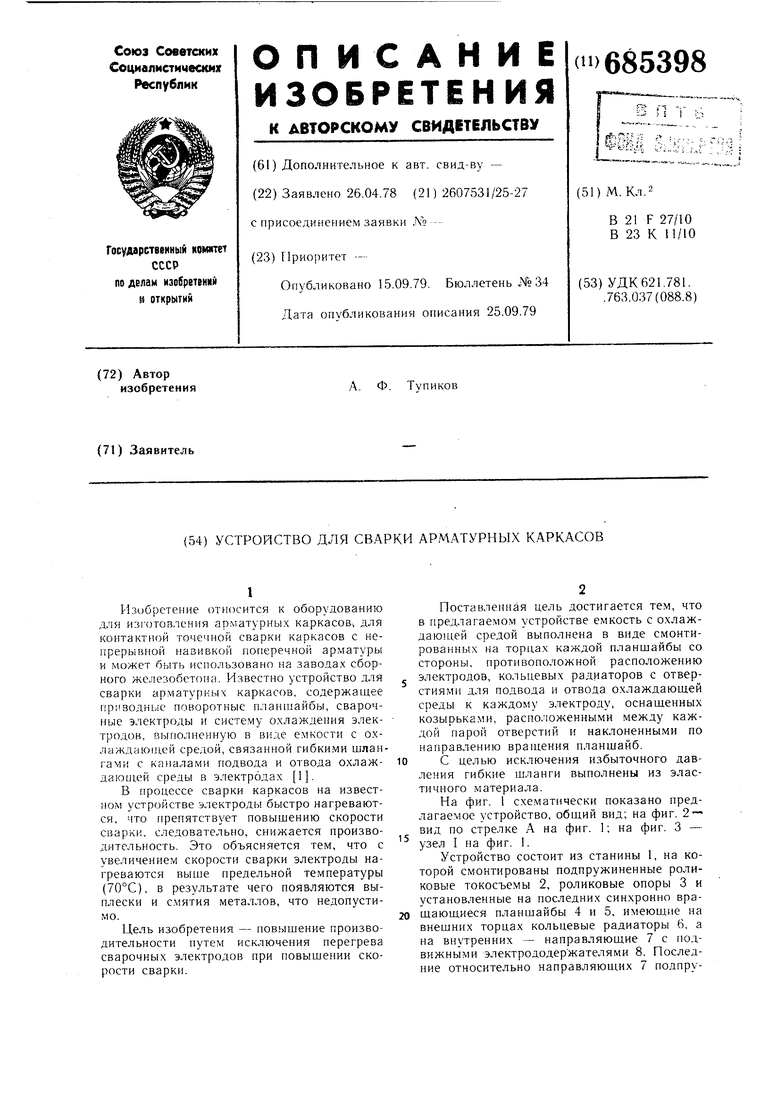

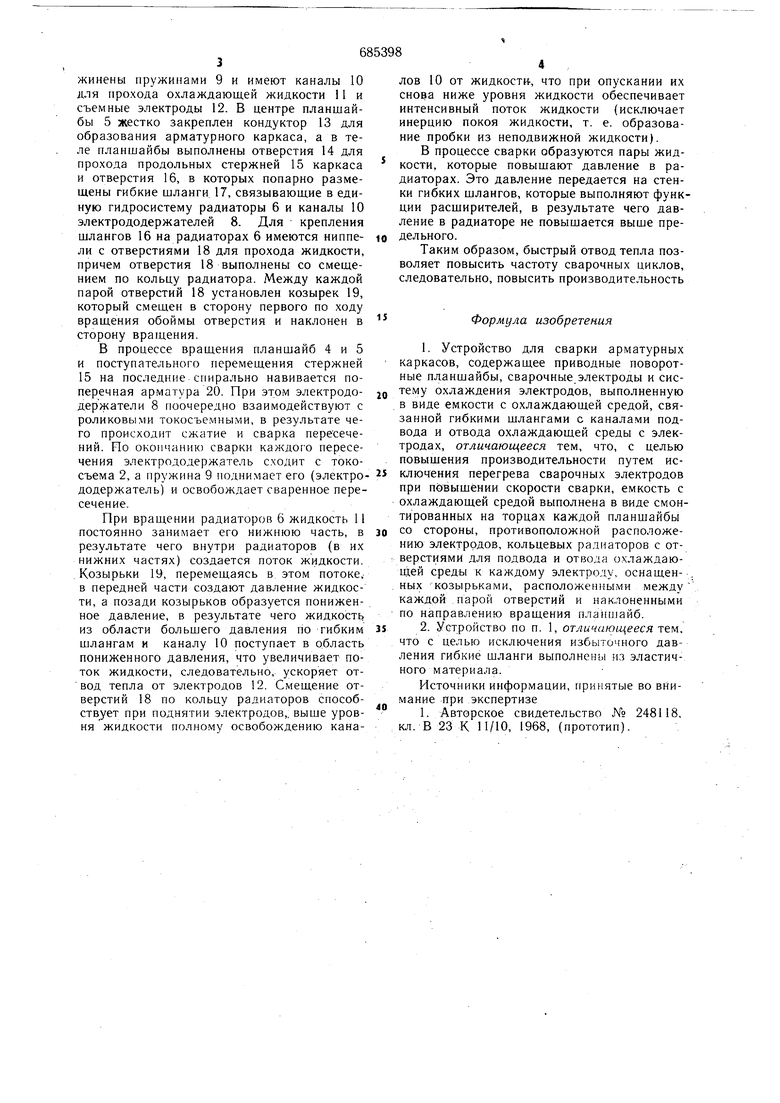

На фиг. 1 схематически показано предлагаемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 -

узел I на фиг. I.

Устройство состоит из станины 1, на которой смонтированы подпружиненные роликовые токосъемы 2, роликовые опоры 3 и установленные на последних синхронно вращающиеся планщайбы 4 и 5, имеющие на внешних торцах кольцевые радиаторы 6, а на внутренних - направляющие 7 с подвижными электрододержателями 8. Последние относительно направляющих 7 подпружинены пружинами 9 и имеют каналы 10 для прохода охлаждающей жидкости 11 и съемные электроды 12. В центре планшайбы 5 жестко закреплен кондуктор 13 для образования арматурного каркаса, а в теле планшайбы выполнены отверстия 14 для прохода продольных стержней 15 каркаса и отверстия 16, в которых попарно размещены гибкие шланги 17, связывающие в единую гидросистему радиаторы 6 и каналы 10 электрододержателей 8. Для крепления щлангов 16 на радиаторах 6 имеются ниппели с отверстиями 18 для прохода жидкости, причем отверстия 18 выполнены со смещением по кольцу радиатора. Между каждой парой отверстий 18 установлен козырек 19, который смещен в сторону первого по ходу вращения обоймы отверстия и наклонен в сторону вращения. В процессе вращения планшайб 4 и 5 и поступательного перемещения стержней 15 на последние спирально навивается поперечная арматура 20. При этом электрододержатели о поочередно взаимодействуют с роликовыми токосъемными, в результате чего происходит сжатие и сварка пересечений, йо окончанию сварки каждого пересечения электрододержатель сходит с токосъема 2, а пружина 9 поднимает его (электрододержатель) и освобождает сваренное пересечение. При вращении радиаторов 6 жидкость 11 постоянно занимает его нижнюю часть, в результате чего внутри радиаторов (в их нижних частях) создается поток жидкости. Козырьки 19, перемещаясь в этом потоке, в передней части создают давление жидкости, а позади козырьков образуется пониженное давление, в результате чего жидкость из области большего давления по гибким шлангам и каналу 10 поступает в область пониженного давления, что увеличивает поток жидкости, следовательно, ускоряет отвод тепла от электродов 12. Смещение отверстий 18 по кольцу радиаторов способствует при поднятии электродов,, выше уровня жидкости полному освобождению каналов 10 от жидкости-, что при опускании их снова ниже уровня жидкости обеспечивает интенсивный поток жидкости (исключает инерцию покоя жидкости, т. е. образование пробки из неподвижной жидкости). В процессе сварки образуются пары жидкости, которые повышают давление в радиаторах. Это давление передается на стенки гибких щлангов, которые выполняют функции расширителей, в результате чего давление в радиаторе не повышается выще предельного. Таким образом, быстрый отвод тепла позволяет повысить частоту сварочных циклов, следовательно, повысить производительность Формула изобретения 1. Устройство для сварки арматурных каркасов, содержащее приводные поворотные планщайбы, сварочные электроды и сис У охлаждения электродов, выполненную В виде емкости с охлаждающей средой, связанной гибкими шлангами с каналами подвода и отвода охлаждающей среды с электродах, отличающееся тем, что, с целью повыщения производительности путем исключения перегрева сварочных электродов при повыщёнии скорости сварки, емкость с охлаждающей средой выполнена в виде смонтированных на торцах каждой планщайбы со стороны, противоположной расположению электродов, кольцевых радиаторов с отверстиями для подвода и отвода охлаждающей среды к каждому электроду, оснащен- , ных козырьками, расположенными между каждой парой отверстий и наклоненными по направлению вращения планшайб. 2. Устройство по п. 1, отличающееся теы. что с целью исключения избыточного давления гибкие шланги выполнены из эластичного материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 248118, кл. В 23 К И/10, 1968, (прототип).

77-ЛЯ Г/

Авторы

Даты

1979-09-15—Публикация

1978-04-26—Подача