(54) ТРАНСПОРТЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для сборки и сварки объемных изделий | 1985 |

|

SU1291328A1 |

| Поточная линия для сборки и сварки металлических изделий | 1977 |

|

SU751546A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Машина для контактной многоточечной сварки | 1977 |

|

SU642110A1 |

| Устройство для шаговой подачи | 1986 |

|

SU1395440A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| Установка для контактной точечной сварки | 1988 |

|

SU1600938A1 |

| Поточная линия для сборки и сварки металлических изделий | 1976 |

|

SU654372A1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

Изобретение относится к области сварочного производства, в частнос ти к ав томатическим линиям для сбо ки и многоточечной контактной свар узлов, состояишх из нескольких детат1ей небольшого размера, но сло ной конфигурации с большой плотностью свариваемых точек и расположением их на разных уровнях и в разных плоскостях таких, например, как соединитель перегородки коробки порога пола в легковых автомобилях. Известны для сварки деталей небольшого размера и простой конФигурации поворотные столы и карусели, например поворотный стол фир мы ФИАТ для сварки надставки дверей автомобиля, работающий на ВАЗе 1. Поворотный стол состоит из тран спорта-стола с шаговым перемещение по кругу. На столе расположено нec oлькo сварочных позиций (посто состоящих из опорных площадок для свариваемых деталей, узлов зажима (фиксации) деталей к опорНЕлм площадкам и нижней сварочной оснастки выполненной таким образом, чтобы лри сварке нагрузка не передавалась на стол. Верхняя сварочная оснастка крепится на неподвижных кронштейнах под каждой позицией сварки и состоит из сварочных пистолетов и механизмов перемещения пистолетов в зону сварки и вывода их из рабочей зоны после окончания сварки. Однако в таких поворотных столах необходимы узлы фиксации деталей к опорным площадкам. Причем нижняя сварочная оснастка выполняется сразу для всех точек и повторяется для каждой позиции, что приводит к громоздкости и сложности сварочной оснастки. Кроме того,необходимы механизмы подъема и опускания оснастки при сварке деталей с выступающими частями, так как одного движения электродов недостаточно чтобы освободить деталь для поворота ее к следующей позиции сварки. Сварку деталей сложной конфигурации небольших размеров с выступающими частями и с расположением точек сварки на разных уровнях и в разных плоскостях не выполняют на поворотных столах из-за сложности и невозможности выполнения сварочной

Оснастки,. Такие детали сваривают обычно на каруселях сварочными клещами вручную, что неэкономично при большой серий: ости деталей.

Известен транспортер, содержащий связанную с приводом перемещения балку с жестко закрепленными захватами 2.

Транспортер совершает горизонтальные ЕОЗБратно-поступательные. движения, перенося детали с одной позиции на другую.

Недостатком этой конструкции является необходимость в перемещении деталей из транспортного полжения в зону обработки и обратно специальным устройством.

Целью изобретения яиляется упрощение сварочной оснастки линии

Эта цель достигается тем, что в предлагаемом транспортере балка снабжена шарннрно закрепленньг 5 кривошипа гл, кинаматичсски связанньми с приводом перемещения и обеспечивающими поворот балки вокруг оси, перпендикулярной балке

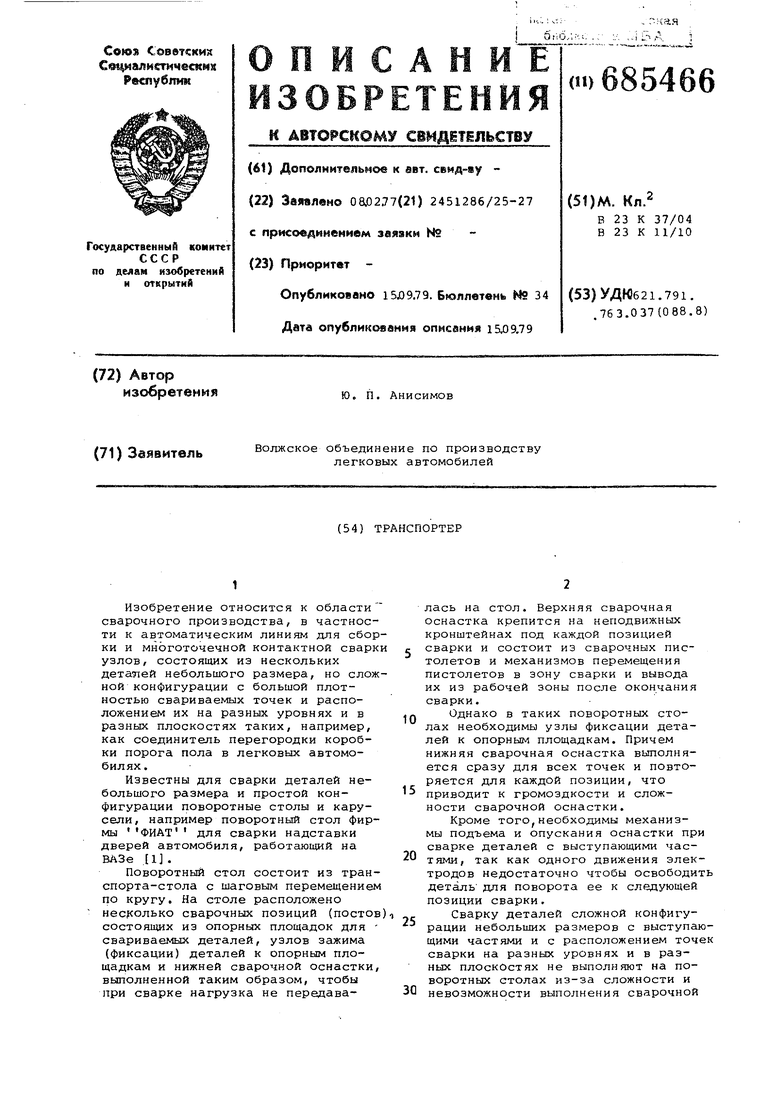

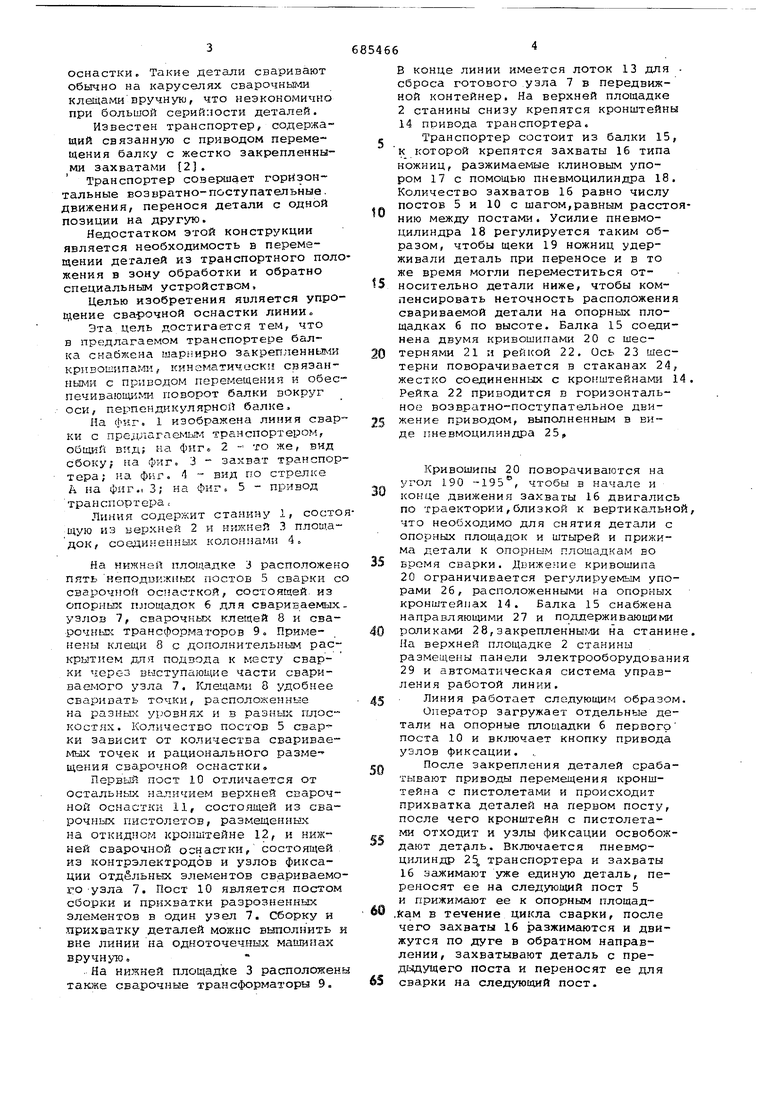

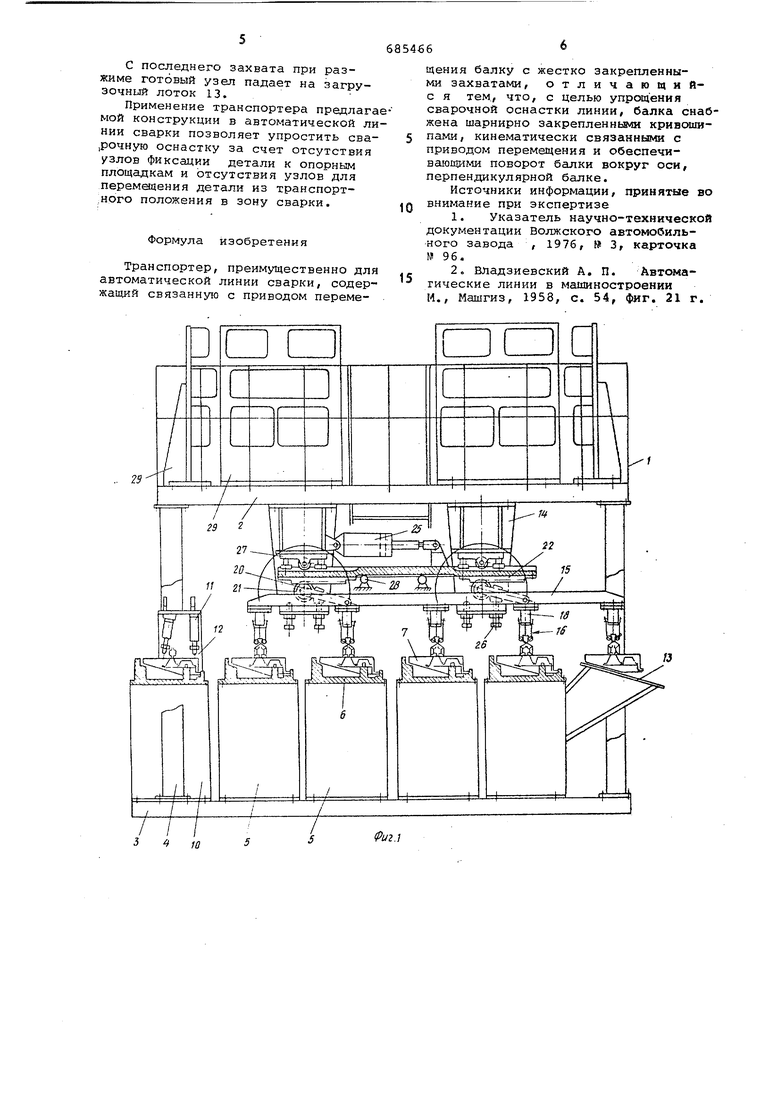

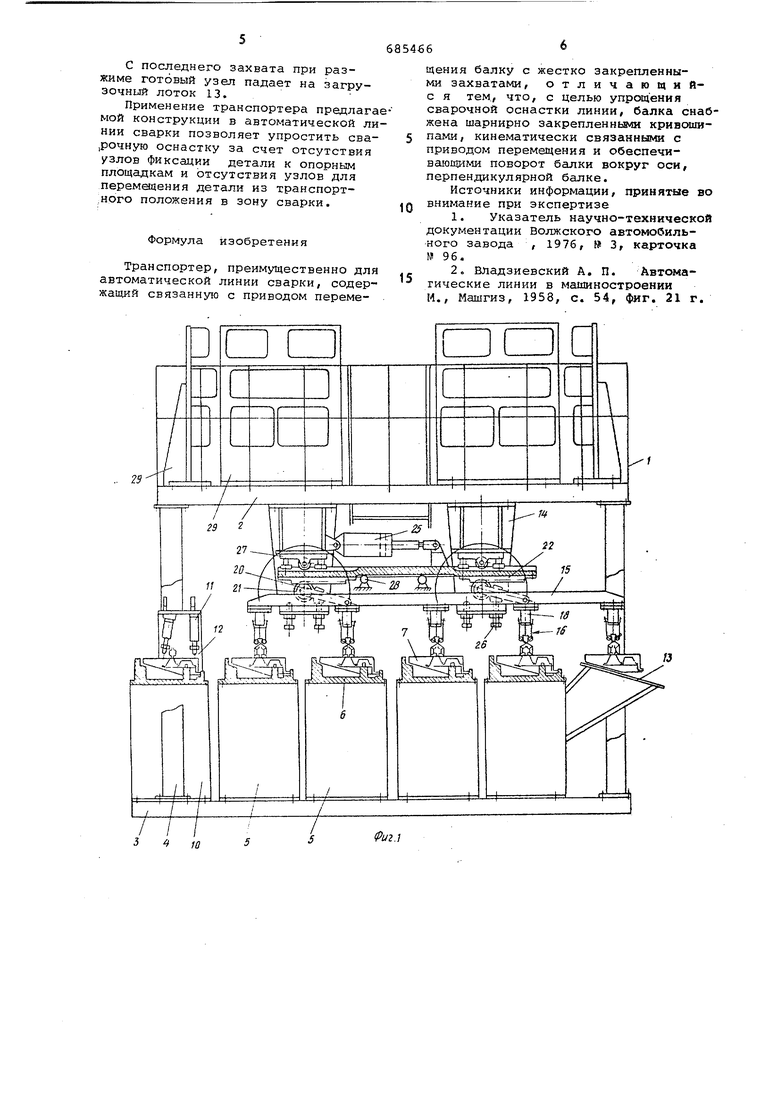

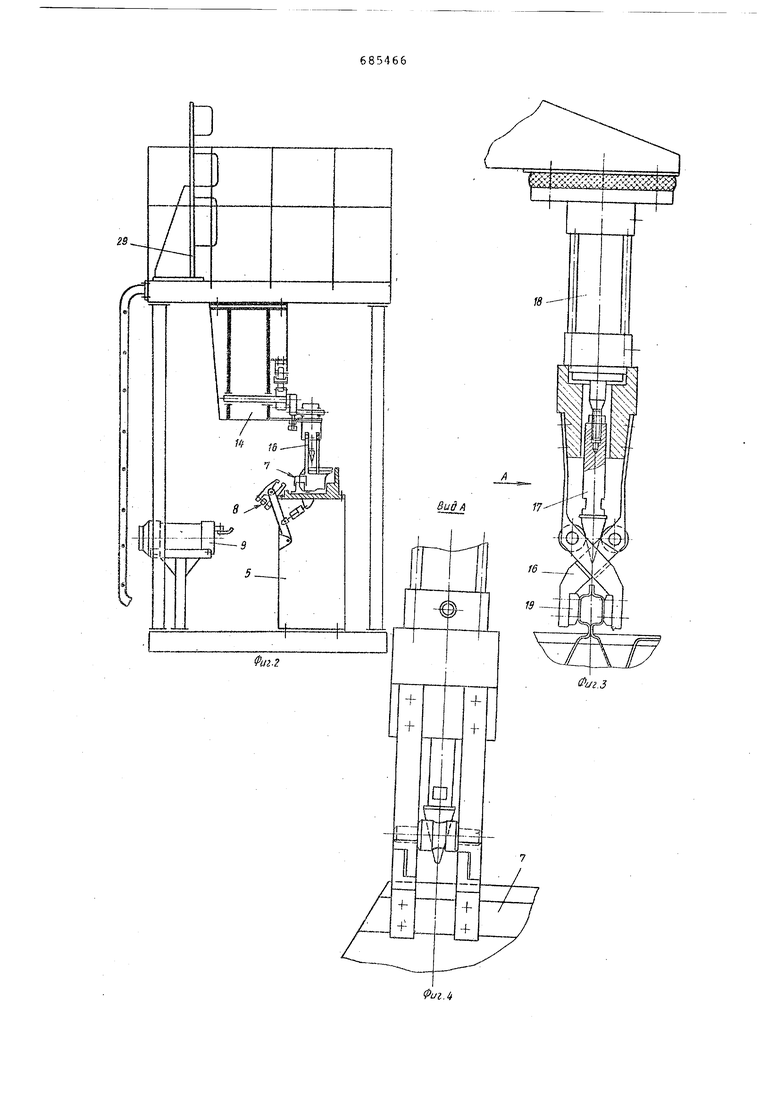

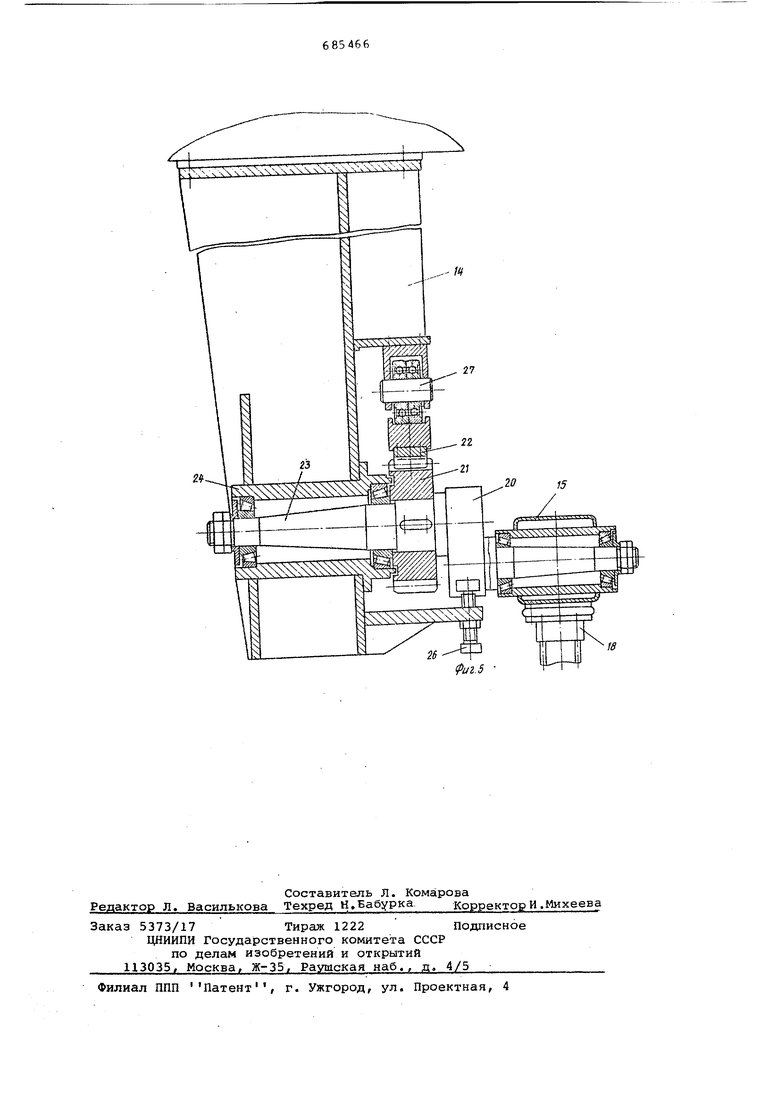

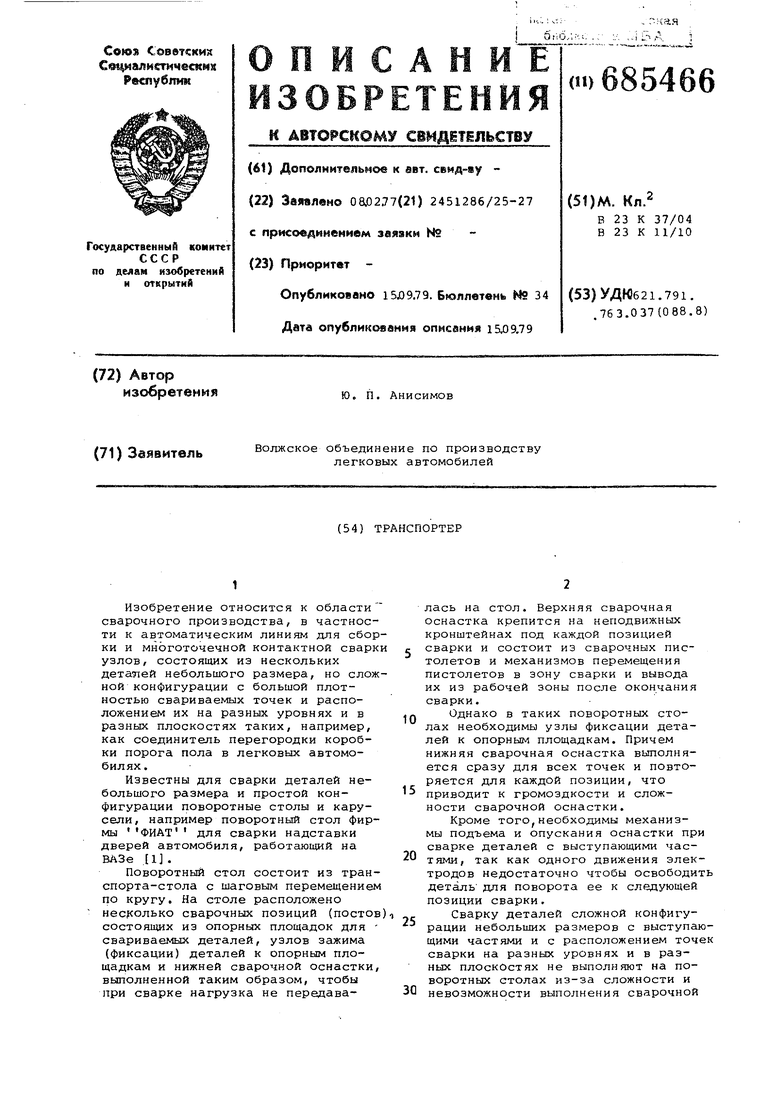

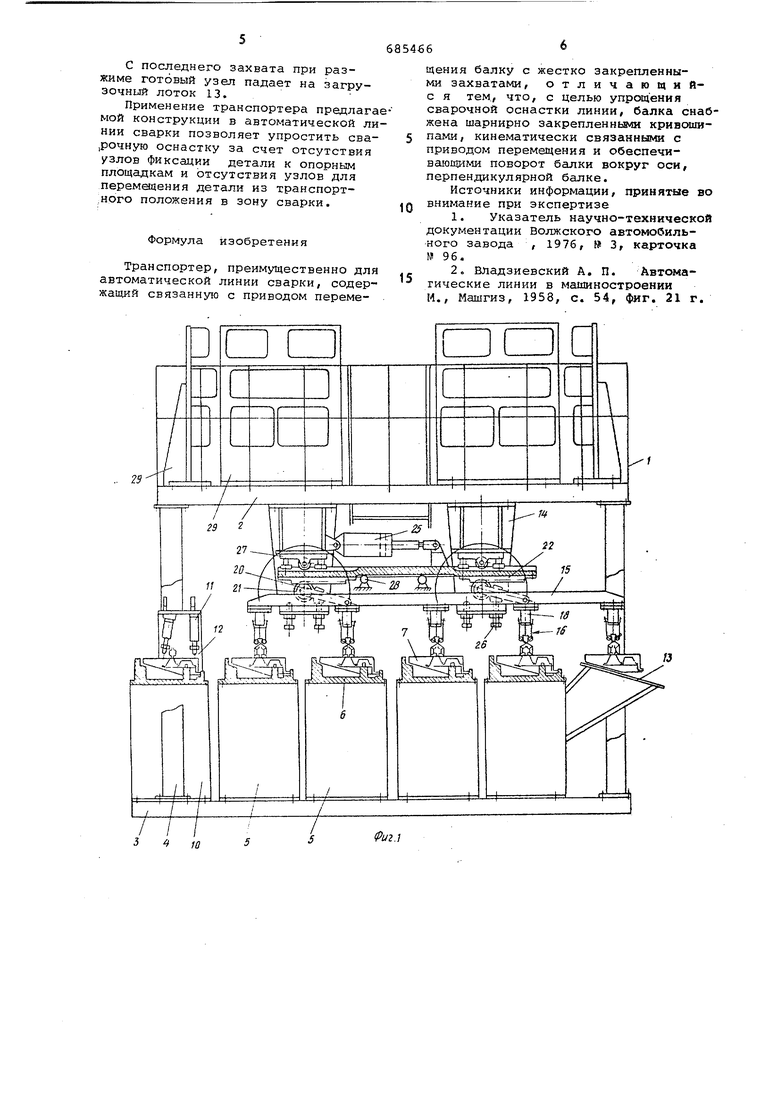

На фиг. 1 изображена линия сварки с предлагасу-1Ь7л транспортером, общий вид; ка фиг. 2 - то же, вид сбоку; на фиг. 3 захват транспортера; ка фиг. 1 - вид по стрелке h на фяг., 3; на фиг-. 5 - привод транспортера

Линия содержит станину 1, состощую из Бврхней 2 и нижней 3 площадок, соединенньц-с колоннами 4

На нижн-ей площадке 3 расположен пять неподиижньвг постов 5 сварки с сварочной оснасткой, состоящей, из опорньпс площадок б для свариваемыхузлов 7, сварочных клещей 8 и сваpO4Hiicc трансформаторов 9« Применены клещи 8 с дополнительным раскрытием для подвода к месту сварки через выступающие части свариваемого узла 7. lOiemaMH 8 удобнее сваривать точки, расположенные на разнькс урювнях и в разных плоскостях. Количество постов 5 сварки зависит от количества свариваемых точек и рационального размещения сварочной оснастки.

Первый пост 10 отличается от остсхльных наличием верхней сварочной оснастки И, состоящей из сварочных; пистолетов, размещенных на откидном кронштейне 12, и нижней сварочной оснастки, состошцей из контрэлектродов и узлов фиксации отдельных элементов свариваемого у зла 7. Пост 10 является постом сборки и прихватки разрозненных элементов в один узел 7. Сборку и прихватку деталей можыс выполнить вне линии на одноточечных машинах вручную,

. На нижней площадке 3 расположен также сварочные трансформаторы 9.

В конце линии имеется лоток 13 для сброса готового .узла 7 в передвижной контейнер. На верхней площадке 2 станины снизу крепятся кронштейны 14 привода транспортера. е Транспортер состоит из балки 15, к которой крепятся захваты 16 типа ножниц, разжимаемые клиновым упором 17 с помощью пневмоцилиндра 18. Количество захватов 16 равно числу постов 5 и 10 с шагом,равным расстоянию между постами. Усилие пневмоцилиндра 18 регулируется таким образом, чтобы щеки 19 ножниц удерживали деталь при переносе и в то же время могли переместиться отS носительно детали ниже, чтобы компенсировать неточность расположения свариваемой детали на опорных площадках 6 по высоте. Балка 15 соединена двумя кривошипами 20 с шестернями 21 и рейкой 22. Ось 23 щестерни поворачивается в стаканах 24, жестко соединенных с крор штейнами 14 Рейка 22 приводится в горизонтальное возврг1тно-поступательное движение приводом, выполненным в виде пневмоцилиндра 25,,

Кривошипы 20 поворачиваются на угол 190 -195, чтобы в начале и

конце движения захваты 16 двигались по траектории,близкой к вертикальной, что необходимо для снятия детали с опорных площадок и штырей и прижима детали к опорным площадкам во

5 время сварки. Движение кривошипа

20 ограничивается регулируемым упорами 26, расположенными на опорных кронштейнах 14. Балка 15 снабжена направляющими 27 и поддерживающими

0 роликами 28,закрепленными на станине. На верхней площадке 2 станины размещены панели электрооборудования 29 и автоматическая система управления работой линии.

5 Линия работает следующим образом.

Оператор загружает отдельные детали на опорные плоодадки 6 первого поста 10 и включает кнопку привода узлов фиксации.

0 После закрепления деталей срабатывают приводы перемещения кронштейна с пистолетами и происходит прихватка деталей на первом посту, после чего кронштейн с пистолетами отходит и узлы фиксации освобождают деталь. Включается пневмсзцилиндр 2 транспортера и захваты 16 зажимают уже единую деталь, переносят ее на следующий пост 5 и прижимают ее к опорным площад0 ,{сам в течение цикла сварки, после чего захваты 16 разжимаются и движутся по дуге в обратном направлении, захватывают деталь с предыдущего поста и переносят ее для

5 сварки на следующий пост.

С последнего захвата при разжиме готовый узел падает на загрузочный лоток 13.

Применение транспортера предлагаемой конструкции в автоматической линии сварки позволяет упростить сва.рочную оснастку за счет отсутствия узлов фиксации детали к опорным площадкам и отсутствия узлов для перемещения детали из транспортного положения в зону сварки.

Формула изобретения

Транспортер, преимущественно для автоматической линии сварки, содержащий связанную с приводом перемещения балку с жестко закрепленными захватами, отличающийс я тем, что, с целью упретцения сварочной оснастки линии, балка снабжена шарнирно закрепленньв«1 кривстшпами, кинематически связанньиад с приводом перемещения и обеспечивающими поворот балки вокруг оси, перпендикулярной балке.

Источники информации, принятые во внимание при экспертизе

№ 96.

М., Машгиз, 1958, с. 54, фиг. 21 г.

8

/ful.S

Авторы

Даты

1979-09-15—Публикация

1977-02-08—Подача