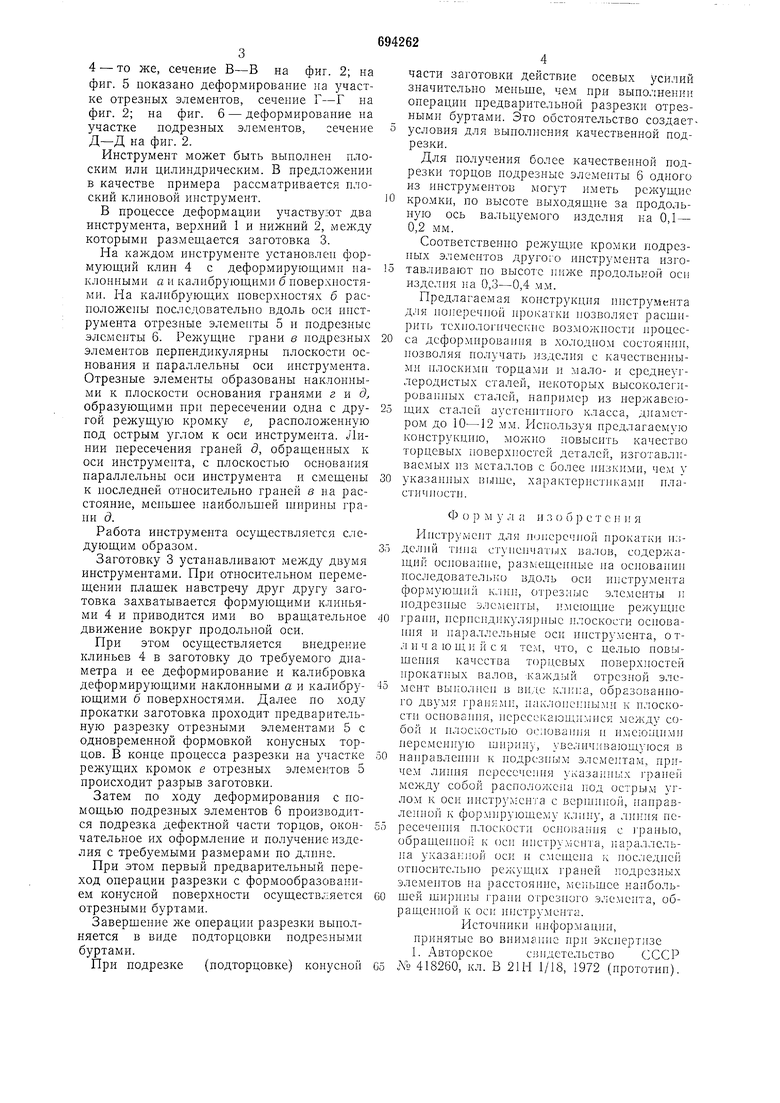

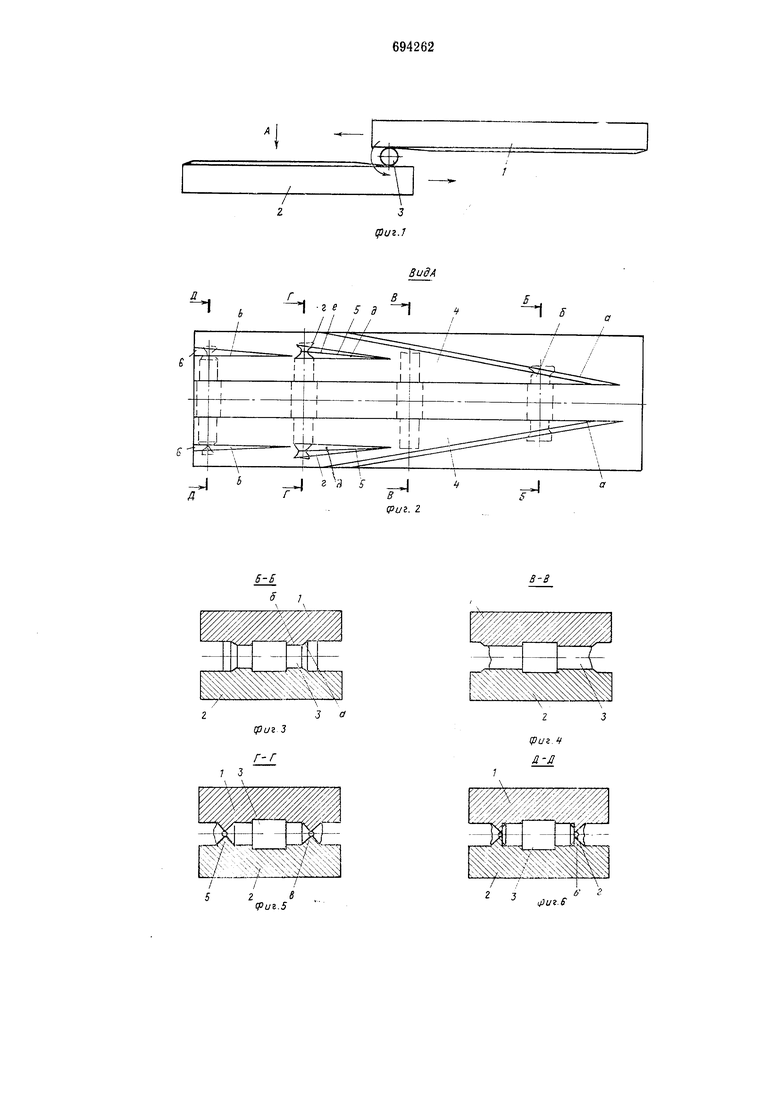

4 - то же, сеченяе В-В на фиг. 2; на фиг. 5 показано деформирование иа участке отрезных элементов, сечение Г-Г на фиг. 2; на фиг. 6 - деформирование на участке подрезных элементов, сечение Д-Д на фиг. 2. Инструмент может быть вынолнен нлоским или цилиндрическим. В предложении в качестве примера рассматривается илоский клиновой инструмент. В процессе деформации участвуют два инструмента, верхний 1 и нижний 2, между которыми размещается заготовка 3. На кансдом инструменте зстановлен формующий клин 4 с деформирующими наклонными а и калибрующими б поверхиостями. На калибрующих поверхностях б расположены последовательно вдоль оси инструмента отрезные элементы 5 и подрезные элементы 6. Режущие грани в подрезных элементов перпендикулярны плоскости основания и параллельны оси инструмента. Отрезные элементы образованы наклонными к нлоскости основания гранями г д, образующими при пересечении одна с другой режущую кромку е, расположенную под острым углом к оси инструмента. JlHнии пересечения граней Э, обращенных к оси инструмента, с плоскостью основания параллельны оси инструмента и смещены к последней относительно граней е иа расстояние, меньщее наибольптей щирины грани д. Работа ииструмента осуществляется следующим образом. Заготовку 3 устанавливают между двумя инструментами. При относительном неремещении плащек навстречу друг другу заготовка захватывается формующнми клиньями 4 и приводится ими во вращательное движение вокруг продольной оси. При этом осуществляется виедрение клипьев 4 в заготовку до требуемого дпаметра и ее деформирование и калибровка деформирующими наклонными а и калибрующими б новерхностями. Далее по ходу прокатки заготовка проходит предварительную разрезку отрезными элементами 5 с одновременной формовкой конусных торцов. В конце процесса разрезки на участке режущих кромок е отрезных элементов 5 происходит разрыв заготовки. Затем по ходу деформирования с помощью подрезпых элемеитов 6 производится подрезка дефектной части торцов, окончательное их оформление и получение изделия с требуемыми размерами по длине. При этом первый предварительный нереход операции разрезки с формообразованием конусной поверхности осуществляется отрезными буртами. Заверщение же операции разрезки выиолняется в виде подторцовки подрезными буртами. При подрезке (подторцовке) конусной части заготовки действие осевых усилий значительно меньще, чем при выполнении операции предварительной разрезки отрезными буртал п. Это обстоятельство создаетусловия для выполнения качественной подрезки. Для получения более качественной нодрезки торцов подрезные элементы 6 одного из инструментов могут иметь режущие кромки, по высоте выходящие за продольную ось вальцуемого изделия на 0,1 - 0,2 мм. Соответствеиио режущие кромки подрезпых элементов другого ииструмента изготавливают по высоте ниже продольной осп изделия на 0,3-0,4 мм. Предлагаемая коиструкция инструмента для нолеречной прокатки позволяет расщи)ить технологические возможности процесса деформирования в холодном состоянии, позволяя нолучать изделия с качественными плоскими торцами и мало- и среднеуглероднстых сталей, некоторых высоколегированных сталей, например из нержавеющих стало аустснитного класса, диаметром до 10-12 мм. Используя предлагаемую конструкцию, можно повысить качество торцевых поверхностей деталей, изготавливаемых из металлов с более низкими, чем у указапиых выше, характеристиками плаCTH4H(JCTH. Ф о ) м } л а и 3 о б ) с с и и я Инструмент для нолеречной прокатки изделий типа ступенчатых валов, содержащий оспование, разменденные па основании последовательно вдоль оси инструмента формующий JviHH, отрезные элементы л иодрсзпые элементы, имеющие режуяигс ранп, нсрпснднкуля }иыс плоскости основанпя и параллельные осп инструмеита, отличаюн-,пйся тс;, что, с целью повыщепия качества торцевых иоверхпостей прокатных валов, каждый отрезной элсмент выиолисп в впд.с кли1;а, образованного двумя гранями, наклопслпьгми к плоскости основания, псрссока ощимися между собой и нлос1-;остью 01:иова1п1я п нмеюиигмп переменную ширину, увеличивающуюся в направленнп к подрсзьым элементам, причем лнпия пересечения указанных i-раней между собой расположепа под острым углом к осп ннстр5Л;снта с вершиной, нанравленпой к форл1пруюшему клипу, а лпппя псресечеппя плос1чости ociioiianuH с 1ранью, обращенной к осп П11ст)умсита, параллельпа указанной осп и с:.1сщена к пос..1едпсй относительно режущих граней подрезпых элементов на расстояннс, меньшее папбольщей ширины грани отрезного элемента, обращенной к осп ппструмента. Источники пнформацип, принятые во внимание при экспертизе I. Авторское синдетельство СССР Л 418260, кл. В 21Н 1/18, 1972 (прототии).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки | 1977 |

|

SU707665A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU950471A1 |

| Инструмент для одновременной поперечноклиновой прокатки двух изделий типа ступенчатых валов | 1976 |

|

SU610594A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969389A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU829279A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1978 |

|

SU795671A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

Авторы

Даты

1979-10-30—Публикация

1977-07-04—Подача