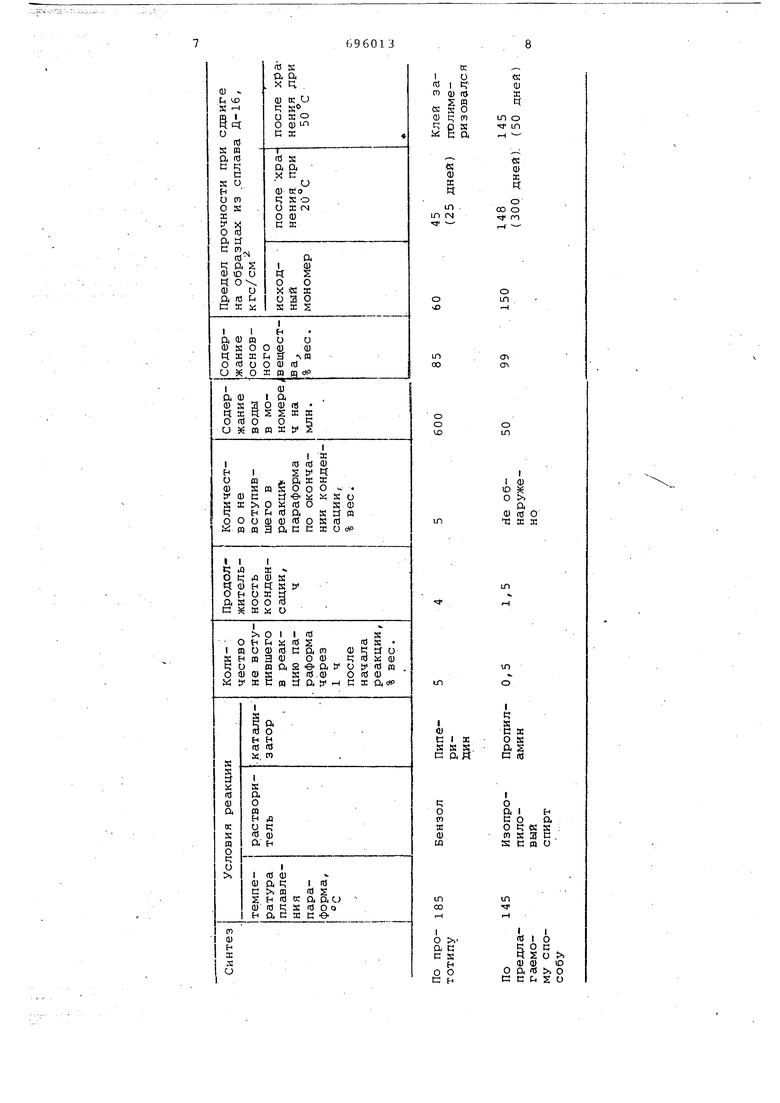

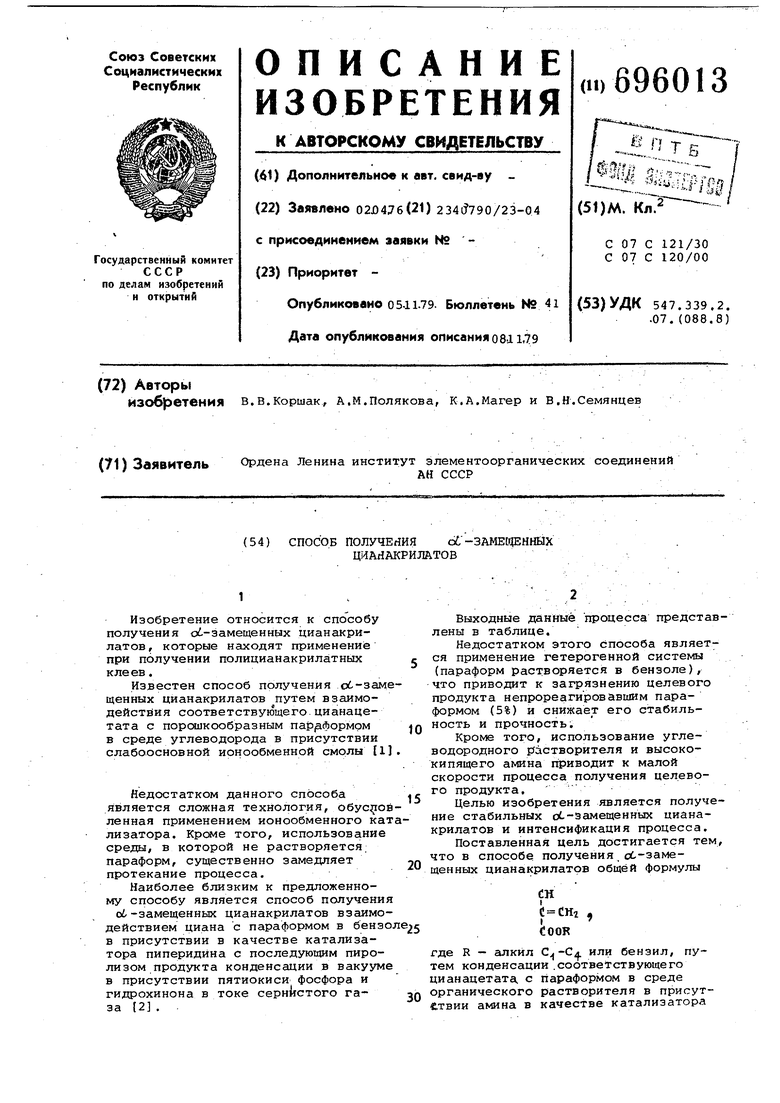

(54) СПОСОБ ПОЛУЧЕНИЯ ci-3AME qEHHHX Ш АйАКРИЛАТОВ с последующим пиролизом продукта конденсации в токе сернистого газа в присутствии гидрохинона и пяти окиси фосфора, используют параформ с температурой плавления 120-150°С и водорастворимостью 98-100%, в качестве растворителя применяют вторичный спирт Сз-С4г образующий аэеотропную смесь с водой, в качестве катализатора - алифатический амин Cj-C, кипящий ниже температуры кипения растворителя. Полученный целевой продукт стабилен при хранении, клей на его основе имеет высокую прочность до 150 кгс/с Кроме того, применение гомогенной системы (используемый параформ растворяется в спиртах) позволяет увеличить скорость конденсации и сократит длительность выделения целевого про дукта. Параформальдегид можно приме нять как в виде порошка, так и в ви де раствора в используемом спирте с определеннымсодержанием формальдегида , Реакцию проводят при перемешивании с внешним обогревом. В результа те реакции получают ot.-замещенный цианакрилат в виде полимера и воду, Конец реакции определяют по анализу на формальдегид, затем вводят трикреэилфосфат и отгоняют азботропную смесь спирт-вода. При отгонке спирт отгоняется и катализатор - амин, Удаление из реакционной смеси катализатора является необходимым условием успешного осуществления следующей стадии - деполимеризации, так как деполимеризация в присутствии, основания приводит к разложе НИИ полимера на исходные продукты и образованию, нестабильного мономера, легко полимеризующегося в условиях синтеза. Использование вторичного спирта в качестве растворителя позволяет получать предлагаемым способом мономерные цианакрилаты с различными радикалами в карбалкоксильной груп пе, так как при этом не происходит переэтерификации, что может имет место при осуществлении реакции конденсации в первичного сп та. Для удаления остатков спирта и воды в реакционную смесь вводят бензол, после чего отгоняют тройной азеотроп спирт - бензол-вода, а затем чистый бензол,По окончании отгонки большей части бензола в реакционную смесь при энергичном перемешивании вводят пятиокись фос фора и гидрохинон ипроводят деполи меризацию в сильном токе сернистого газа при внешнем обогреве.Приэтом продукт легко отгоняется , не образу полимера ни в нас.эдке, ни в холодильнике. Этому способствует то, что примеяемый в реакции низкомолекулярный параформальдегид. полностью вступат в реакцию и что деполимеризация существляется в отсутствие основноо катализатора - амина, который акже вызывает полимеризацию обраующегося мономера. Выход сырого ономера в результате деполимериации составляет не менее 90%, Сырой ономер подвергается затем фракцинированию в токе сернистого газа , присутствии небольшого количества пятиокиси фосфора, и гидрохинона. Таким образом, в результате синтеза по предлагаемому способу получают . . стабильный мономер, который не полимеризуется при хранении в течение года (при 20°С) и .более (при температуре не Bbiiiie ) и не теряет адгезионных свойств,. . Образующийся мономерный цианакри- . лат обладает высокой адгезионной ПРОЧНОСТЬЮ. Пример 1, В 4-горлую круглодонную колбу снабженную мешалкой капельной воронкой,обратным холодиЛь НИКОМ и термометром, загружают 120 г. . (4 моля) параформа с температурой .. плавления 145С и водорастворимостьй,.. равной 98%, 1200 мл изопропилово-. / . го спирта и 1,96 мл диэтиламина. Температуру в колбе доводят до 40°С и при энергичном перемешивании и дальнейшем нагреванииприливают из капельной воронки свежеперегнанный, этилцианацетат 426,4 мл (4 моля) . В течение 20 мин температура бани поднимается до 85°С и происходит бурная реакция. По окончании приливания этилцианацетата реакционную смесь выдерживают при кипении в течение 1 ч, после чего прибавляют 220 г трикрезилфосфата и отгоняют спирт при температуре бани 12О-130°С, После отгонки 1100 мм спирта приливают порциями по 500 мл-3000 мл бензола и отгоняют остатки спирта и воды в виде азеотропной смесИ, Когда в колбе остается около 300 мл бензола, добавляют 32 г пятиокиси фосфора и 12,8 гидрохинона при энер- гичном перемешивании и отгоняют остатки бензола с водоструйным насосом в токе, после чего при внешнем обогреве 170-240°С проводят деполимеризацию в сильном токе сернистого га-, за. Выход сырого продукта 90-95 %, По.лученный сырой мономер фракционируют в вакууме, в токе сернистого газа и выделяют чистый мономер с выходом 60-80% и температурой кипения 62-б4°С/2 мм. Пример 2. Процесс проводят так же, как в примере 1, с тем различием, что параформ вводят в реакционную смесь в виде раствора в изопропиловом спирте с концентраимей 120 г параформа в 1200 мл спиртаРезультаты синтеза аналогичны указанным в примере 1.

Пример 3. Процесс проводят по примеру 1 с тем различием, что вместо пропиламина применяют диизопропиламин в качестве катализатора, а вместо изопропилового спирта-вторичный бутиловый спирт. Выход целевого продукта составляет 65% после фракционирования. Прочность при сдвиге аналогична полученной в примере 1,

Пример 4, Методом, описанным в примере 1, получают н-бутил.-о6-цианакрилат с температурой кипения 68-70 / мм из бутилцианацетата

и параформальдегида. ПРИХОД мономор-ч после фракционироварщя состлв.пигг 60%, Предел прочности при сдвиге 130 кГС/см .

Пример 5. Методом, онигля5 ным в примере 1, получают бензилцианакрилат с температурой кипении 130-1 32°/О, 5 мм ИГ5 бензилцианацстат и параформальдегида. Выход мономера после фракционирования составляет

Q 50 %. Предел прочности при сдвиге на образцах из сплава при 20 с 130 кгс/см .

Пример 6. Процесс проводится по примеру 1 с тем различием,

5 что вместо пропиламина применяют изопропиламин. Прочность при сдвиге 140 кгс/см .

я

(U

ж ц

1Л о Ч 1Л

«

« ш а: «

О)

ж tf

о

1Л .

ОО о (N го

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения замещенных @ -цианакрилатов | 1983 |

|

SU1168552A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- ИЛИ АРИЛ-а-ЦИАНАКРИЛАТОВ | 1966 |

|

SU183202A1 |

| Способ получения эфиров -цианакриловой кислоты | 1977 |

|

SU726086A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- ИЛИ АРИЛ-а-ЦИАНАКРИЛАТОВ | 1970 |

|

SU287927A1 |

| Способ получения алкоксикарбалкиловых эфиров -цианакриловой кислоты | 1973 |

|

SU487879A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТРИОЛА | 2014 |

|

RU2560156C1 |

| Способ получения пропаргилового спирта | 1975 |

|

SU548594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОФЕНИЛЕНОКСИДОВ | 1972 |

|

SU328130A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИОКСАЛЯБ'--г< | 1965 |

|

SU168670A1 |

| Способ получения 5-хлорметил-1,3-диоксолан-4-она | 1976 |

|

SU609290A1 |

о

О lO

1Л

1Г)

c ОО

о

о о

о

VO

in

I

1 0) О О .

ft

0) ПЗ о ЧЕЛ

I

S

с ж о S

ei

I

о

аIн

еоа

оt;« S

соis3 с .

Sсm и

1Л

1Л

чсо

Я5 t о

goc

Sot

Ш 0)

ю

о а (б о с с t S и

Формула изое)ретенип

Способ получения cL -замещенных цианакрилатов o6i:neR формулы . СН - СНц

I .

COOR

где R - алкил или бензил путем конденсации соответствующего цианацетата с параЛормом в среде органического растворителя в присутствии амина в качестве катализатора с последующим пиролизом продукта конденсации в токе сернистого газа в присутствии гидрохинона и пятиокиси фосфора/ отличающийся тем, что, с целью увеличения стабильности целевого продукта и интенсификации процесса, применяют парйформ с температурой плавления 120-150с и водорастворимостью 98-100%, в качестве растворителя используют вторичный спирт С„-СА, образующий аэеотропную смесь с водой в качестве катализатора-алифатический амин Cj-C, кипящий ниже температуры кипения ра,створителя.

Источники информации, принятые во внимание при экспертизе

кл. С 07 С 121/30, опулик. 1973

(прототип).

Авторы

Даты

1979-11-05—Публикация

1976-04-02—Подача