I

Изобретение относится к станкам для обработки изделий электронной техники, в частности роторов и статоров подстроенных конденсаторов, и может быть использовано во всех отраслях промышленности для прецизионного шлифования плоских поверхностей.

Известны механизмы подач, содержащие рабочий кулак с приводом враш,ения, взаимодействуюш.ий со шлифовальной бабкой, обеспечивая ее перемеш.ение 1.

Такие устройства не позволяют изменять скорость вращения кулака в пределах цикла, что вызывает необходимость замены кулака при изменении технологических параметров.

Целью изобретения является обеспечение перемещения шпинделя с инструментом на деталь со скоростью, изменяющейся по закону, соответствующему оптимальным режимам обработки, с усилием, не превышающим допускаемого механической прочностью обрабатываемой детали, а также точности обработки.

Указанная цель достигается тем, что устройство снабжено дополнительным кулачком, установленным соосно с первым, и управляющим элементом регулирования скорости вращения рабочего кулака,кинематически связанными между собой.

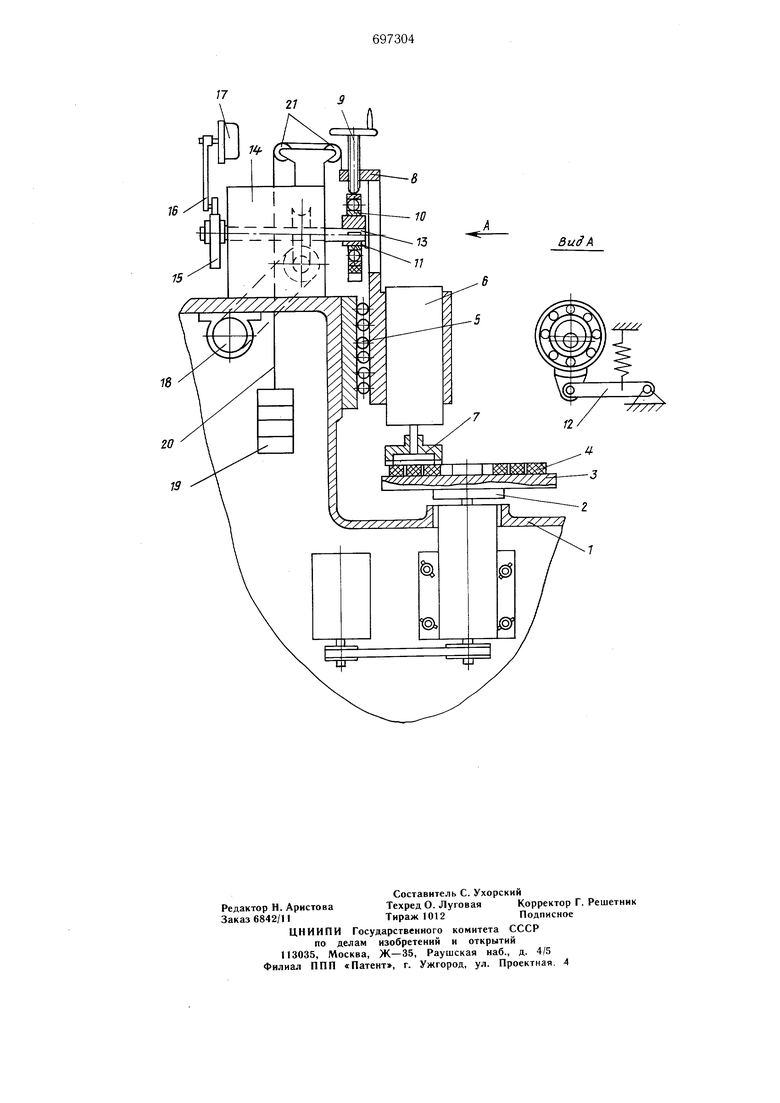

На чертеже изображен предлагаем1,|й механизм.

На станине 1 закреплен вращающийся столик 2 с планшайбой 3, на базовой 11и1зе).чности которой установлены обрабатываемые детали 4. По шариковым направляюпи1м 5 перемещается щпиндель 6 (например,электрошпиндель) с инструментом 7. На крон1птейне 8 шпинделя установлен регулировочный винт 9, опирающийся на высокочастотный щарикоподн1ипник 10, который закреплен на эксцентрике 11. Причем наружное

кольцо щарикоподшипника заторможено 6;ia - годаря наличию тормоза 12, в результате чего исключено трение скольжения между впнтом и эксцентриком. Эксцентрик установлен на выходном валу 13 привода 14, на противоположном конце которого закреплен кулачок 15, кинематически связанный через рычаг 16 с потенциометром 17, управляющим двигателем 18 привода механизма подачи. С помощью противовеса 19. соединенного тросом 20 и блоками 21 со шпинделем, регулируется давление инструмеита на деталь. Устройство работает следующим образом. В начале цикла эксцентрик 11 удерживает шпиндель в крайнем верхнем положении. После включения двигателя 18 шпиндель 6 с кругом 7 перемеш.ается в направлении подачи от эксцентрика 11, определяюш.его синусоидальный закон изменения величины скорости подачи, что при соприкосновении круга с обрабатываемой деталью на начальном участке синусоиды обеспечивает плавный вход круга в деталь на малой величине скорости подачи с последующим увеличением последней до оптимальной. По достижении наибольшей скорости подачи, допустимой для данного материала детали, кулачок поворачивает потенциометр 17, который изменяет сопротивление в цепи якоря двигателя 18. Этим достигается изменение числа оборотов последнего, что обеспечивает постоянную оптимальную скорость подачи. В процессе обработки величина снимаемо го припуска увеличивается, толщина детали уменьшается. По достижении обрабатываемой деталью толщины, при которой механическая прочность детали начинает зависеть главным образом от величины давления инструмента на деталь (а значит, и от величины скорости подачи), благодаря заданному определенному профилю кулачка посредством связанного с ним потенциометра осуществляется уменьшение величины скорости подачи пропорционально толщине детали. Таким образом, путе.м регулирования величины скорости подачи, регулирования давления круга на обрабатываемые детали и благодаря наличию малых погрешностей трения в цепи винт-подщипник-эксцентрик обеспечивается обработка деталей из твердых и хрупких материалов до толщины 0,03 .мм с высокой точностью. Формула изобретения Механизм подачи шлифовального станка, содержащий кулак с приводом вращения, установленный с воз.можностью контакта с подвижной шлифовальной бабкой, отличающийся тем, что, с целью обеспечения перемещения шпинделя по определенному закону. ОН снабжен дополнительным кулачком, установленным соосно с первым, и управляющим элементом регулирования скорости вращения кулачка, кинематически связанными между собой. Источники информации, принятые во внимание при экспертизе 1. Машиностроение. Энциклопедический справочник, т. 9, М., 1949 ., стр. 530, рис. 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| СТАНОК С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМ ПРОФИЛЕМ | 2003 |

|

RU2254223C2 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| Способ затылования метчиков по заборному конусу и устройство для его осуществления | 1979 |

|

SU874313A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для шлифования наружной поверхности вращения длинномерных деталей | 1990 |

|

SU1780997A1 |

Авторы

Даты

1979-11-15—Публикация

1976-08-01—Подача