(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

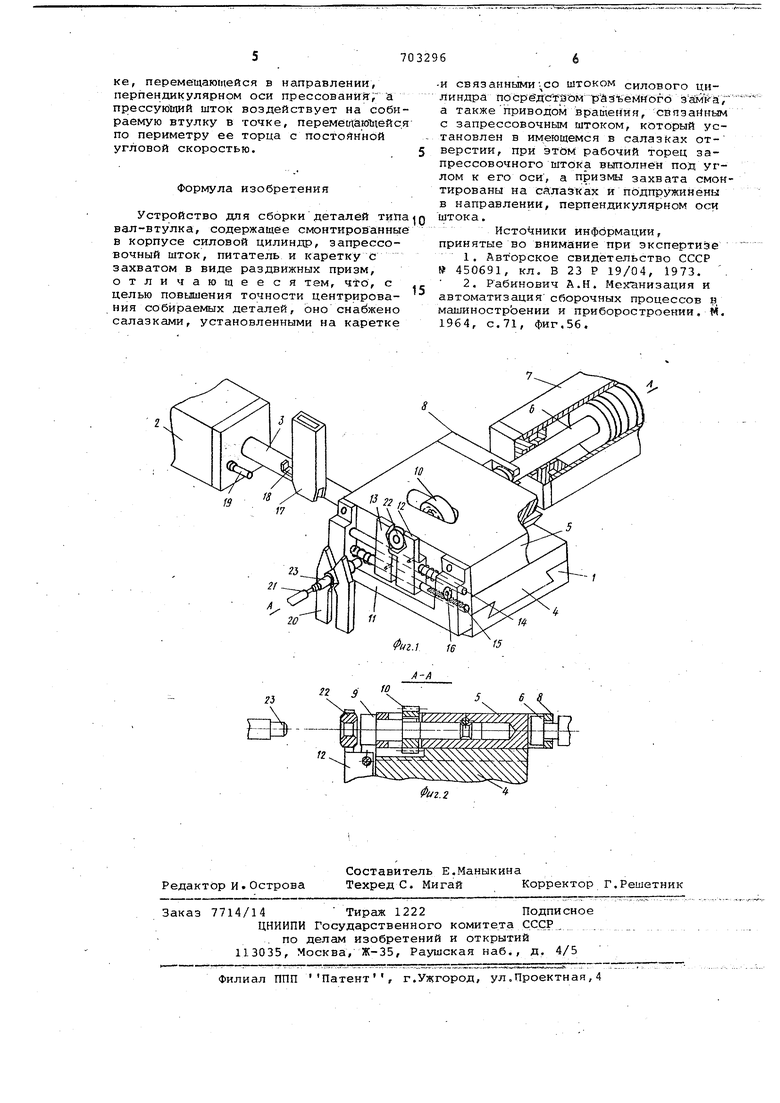

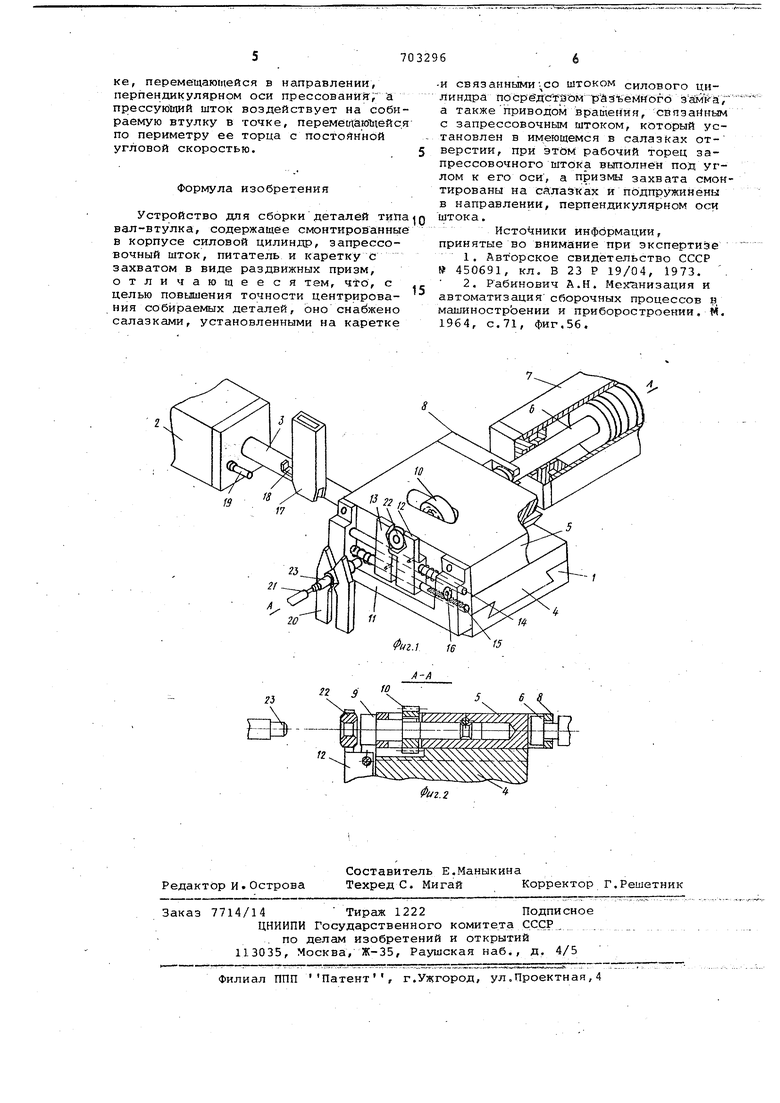

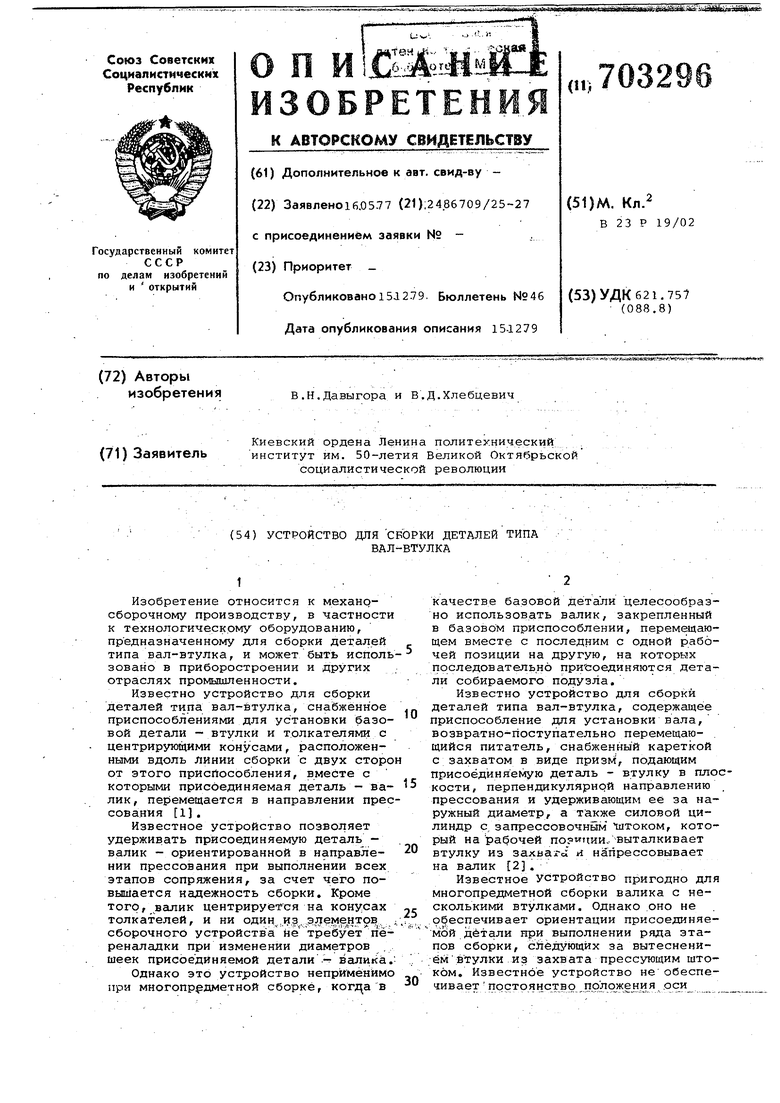

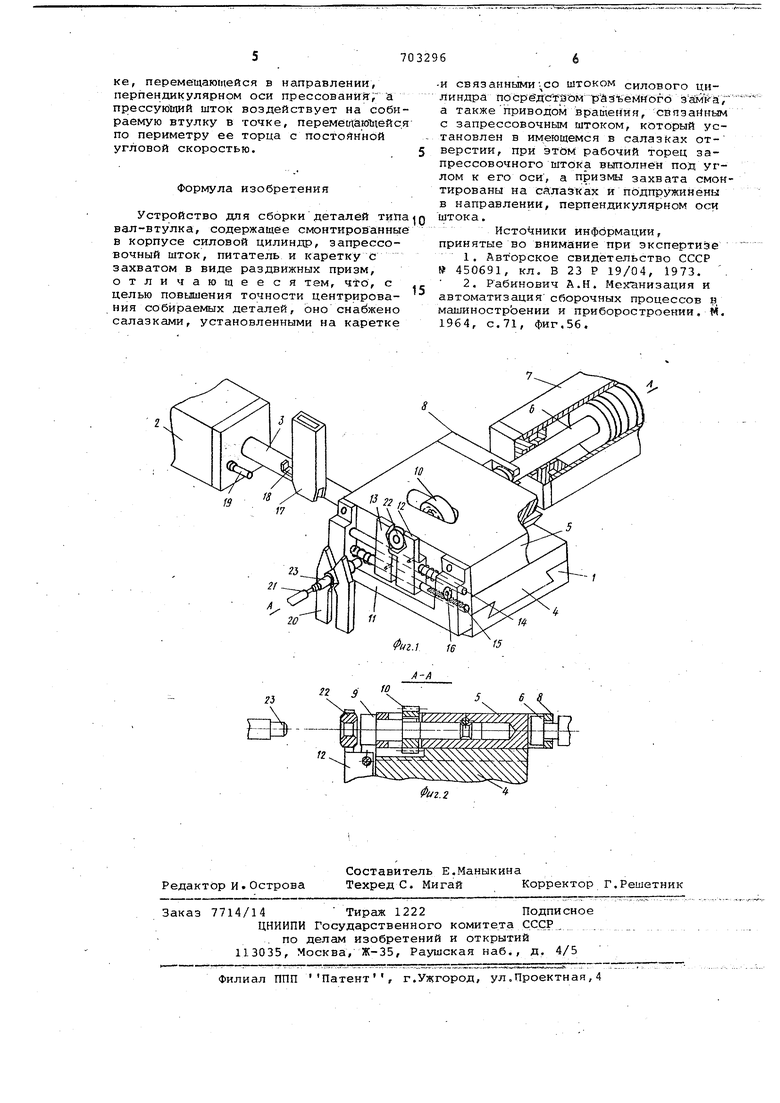

3 присоединяемой втулки на рабочей позиции при изменении наружного диамет ра втулки. Кроме того, при эксцентриситете осей сопрягаемых поверхностей, превышающем условие собираемост сопряжение невозможно. Это приводит к отказамустройства для сборки, несмотря на то, что в базовом приспособлении имеются податливые звенья. Цель изобретения - повышение точнойти центрирования собираемых деталей. Для этого устройство снабжено; салазкЬми, установленными на каретке и связаннымисЬ штоком силового циjjs ii4, .-х:-:-. - - линдра с помощью разъемного замка, а также приводом вращения, связанным с запрессовочным штоком, установленным в имеющемся в салазках отверстии при этом рабочий торец запрессовочно го штока выполнен под углом к его оси, а призмы захвата смонтированы |на салазках и подпружинены в направл нии,. перпендикулярном оси запрессовочного штока. На фиг, 1 показано предлагаемое устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1. Устройство для сборки состоит из смонтированного в корпусе 1 цилиндра 2, на штоке 3 которого закреплена каретка 4, перемещающаяся в плоскости, перпендикулярной направлению прессования. На каретке 4 установлены салазки 5, связанные со штоком 6 силового цилиндра 7 с помощью разъем ного замка, выполненного в виде закрепленной на салазках 5 вилки 8, входящей в предусмотренную в штоке б проточку. В осевом отверстии салазок 5 установлен запрессовочный шток 9,снабженный самостоятельным приводом вращения (на чертежах не показан связанным со штоком 6 через шестерню 10,Рабочий торец штока 9 расположен к. оси под углом 0,5-1,5°. На салазках 5 закреплена рамка 11, на которо .смонтирован захват, выполненный в ви де призм 12 и 13, каждая из которых установлена на рейках 14 и 15, связа ных между собой шестерней 16. Каждая призма подпружинена в направлении, перпендикулярном оск запрессовочного -штока 9. В одной плоскости с захватом установлен питатель 17 с отсекателем 18. На корпусе цилиндра 2 смон тирован регулируемый упор 19, взаимо действующий с кареткой 4 при ее пере мещении. По оси прессующего штока 9 расположено приспособление 20 для установки вала, смонтированное на по воротном столе (на чертежах не показан) . Осевое положение вала бПредёляется регулируемым упором 21. Устройство работает следующим образом. В исходном положении присоединяемая деталь г- втулка 22 - удерживает703296ся в питателе 17 отсекателем 18. Базовая деталь - валик 23 - подана на рабочую позицию и зажата в приспособлении 20. Шток 3 цилиндра 2 с укрепленной на нем кареткой 4 выдвинут , таким образом, что oqb штока 9 и ось валика 23 совпадают. Призмы 12 и 13 сведены до соприкосновения друг с другом. Шток 6 силового цилиндра 7 находится в крайнем отведенном положении, .. , Цикл сборки начинается перемещением каретки 4 влево (см, чертеж). При приближении каретки 4 к крайнему левому положению упор 19 отжимает рейку 14 с укрепленной на ней призмой 12вправо и через шестерню 16, рейку 15 с укрепленной на ней призмой 13 влево. Перемещающаяся влево призма 13отодвигает отсекатель 18 питателя 17. Таким образом, когда каретка 4 занимает крайнее левое положение, присоединяемая втулка 22 выпадает на горизонтальную площадку призмы 12 и удерживаемся в вертикальном положении боковыми стенками питателя 17.. После этого каретка 4 возвращается в исходное положение. Ее перемещение сопровождается возвратом отсекателя 18 в исходное положение, захватом и центрированием втулки 22 подпружиненными призмами 12 и 13 и соединением салазок со штоком 6. Затем выдвигается шток 6 силового., цилиндра 7. Салазки 5 с укрепленной на них рамкой 11, призмами 12, 13 с зажатой втулкой 22 и штоком 9 перемещаются в направлении прессования. Перемещение штока 9 в направлении прессования сопровождается вращением его относительно оси, что обеспечивает приложение усилия прессования к торцу сопрягаемой втулки 22 в точке, перёмещайщейся по торцу с постоянной угловой скоростью на постоянном расстоянии от оси вращения штока 9. Осевое усилие прессования воспринимается упором 21, После того как втулка 22 напрессована, подается команда на отвод штока 6 цилиндра 7, С помощью вилки 8 салазки 5 возвращаются в исходное положение. Процесс сборки закончен. Собранные валик и втулка приспособлением 20 поворотного стола переносятся на следующую сборочную позицию, а на позицию-сборки поступает следующий валик, удерживаемый в аналогичном приспособлении. При наличии эксцентриситета осей собираемых деталей обеспечивается автоматическое совмещение их кромок за счет того,что призмы 12 и 13 поддерживают втулку непосредственно в процессе сборки и могут перемещаться в направлении, перпендикулярном оси прессования, а прессую 1Ий шток воздействует на собираемую втулку в точ-,

ке, перемещающейся в направлении, перпендикулярном оси прессования, а прессующий шток воздействует на собираемую втулку в точке, перемещаготцёйся по периметру ее торца с постоянной угловой скоростью.

Формула изобретения

Устройство для сборки деталей типа4п вал-втулка, содержащее смонтированные в корпусе силовой цилиндр, запрессовочный шток, питатель и каретку с захватом в виде раздвижных призм, отличающееся тем, что, с елью повышения точности центрирования собираемых деталей, оно снабжено салазками, установленными на каретке

-и связанными-; со штоком силового цилиндра посрёдстаъм -р-азъейггогб , а также приводом вращения, связанным с запрессовочным штоком, который установлен в имеющемся в салазках отверстии, при этом рабочий торец запрессовочного штока выполнен под углом к его оси , а призмы захвата смонтированы на салазках и подпружинены в направлении, перпендикулярном оси штока.

Источники информации, принятые во внимание при эксперти:эе

1.Авторское свидетельство СССР

№ 450691, кл. В 23 Р 19/04, 1973. .

2.Рабинович А.Н. Механизация и автоматизациясборочных процессов н машиностроении и приборостроении, W. 1964, с.71, фиг.56.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей типа вал-втулка | 1978 |

|

SU774894A2 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для подачи заклепок | 1978 |

|

SU742028A1 |

| Автомат для сборки деталей типа вал-втулка | 1989 |

|

SU1719187A1 |

Авторы

Даты

1979-12-15—Публикация

1977-05-16—Подача