I

Изобретение относится к области машиностроения, в частности к способам изготовления криволинейных многослойных трубных заготовок, предаазначенных для присоединения к трубопроводной арматуре и корпусным изделиям, применяющимся в атомном, газовом, нефтяном и химическом машиностроении.

Способ изготовления криволинейных многослойных заготовок известен 1 .

Недостатком указанного способа является низкое качество получаемой заготовки.

Для изготовления полых элементов необходимо использовать заготовки, механически обработанные с высокой точностью по сопрягаемым диаметрам либо калиброванные методами пластического деформирования.

Наиболее существенным недостатком способа является невозможность получе1Ч1я крупногабаритных кругоизогнутых отводов, например, с радиусом, равным диаметру трубной заготовки, и углом 180 , а также заготовок типа тора.

Это связано с тем, то усилие проталкивания трубного элемента интенсивно возрастает

В зависимости от радиуса гиба, толщины стенки, диаметра заготовки, что приводит к возникновению зазора между слоями.

При охлаждении слоя возможно наличие больших остаточных растягивающих напряжений, могущих вызывать по5гвление треицш на поверхности.

Целью изобретения является устранение указанных недостатков и повьшгекие прочностных параметров изготавливаемых заготовок, присоединяемых например, к трубопроводной арматуре или корпусным изделиям, и расширение технологических возможностей процесса.

Для достижения поставленной цели наслаивание осуш,ествляют предварительно отформованными раздачей с требуемым радиусом изгиба секторными злементами, кромки которых предварительно обрезают, а после наслаивания соединяют между собой, например, сваркой.

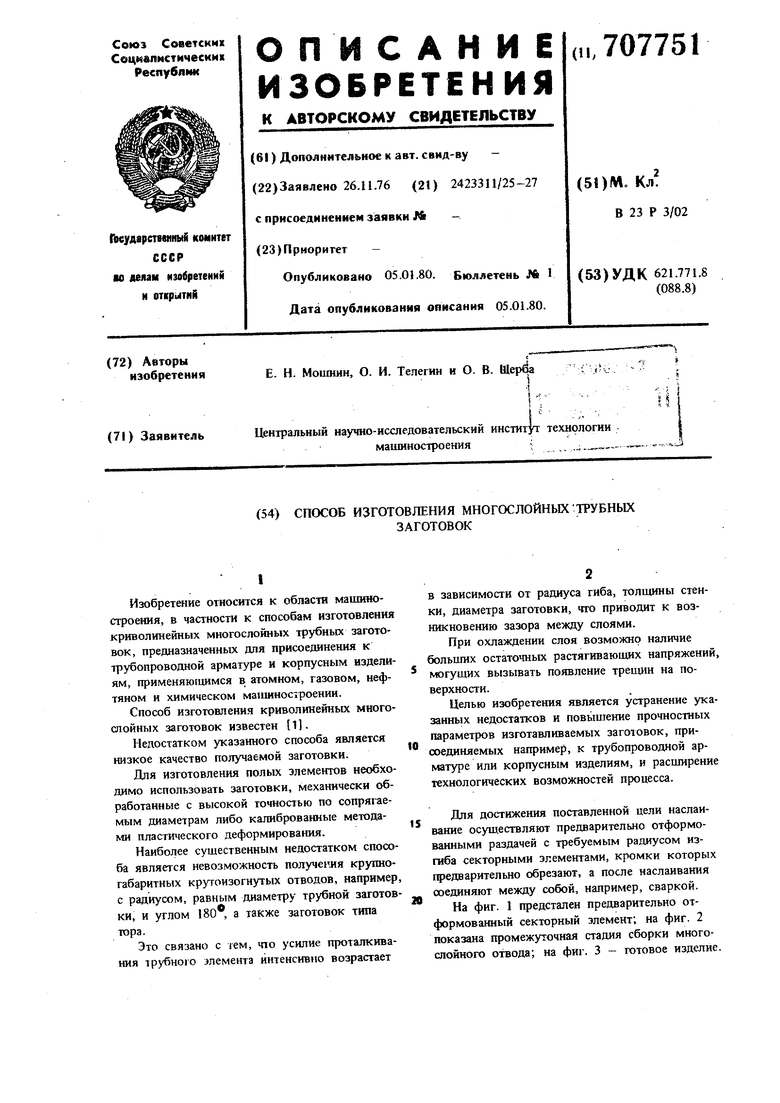

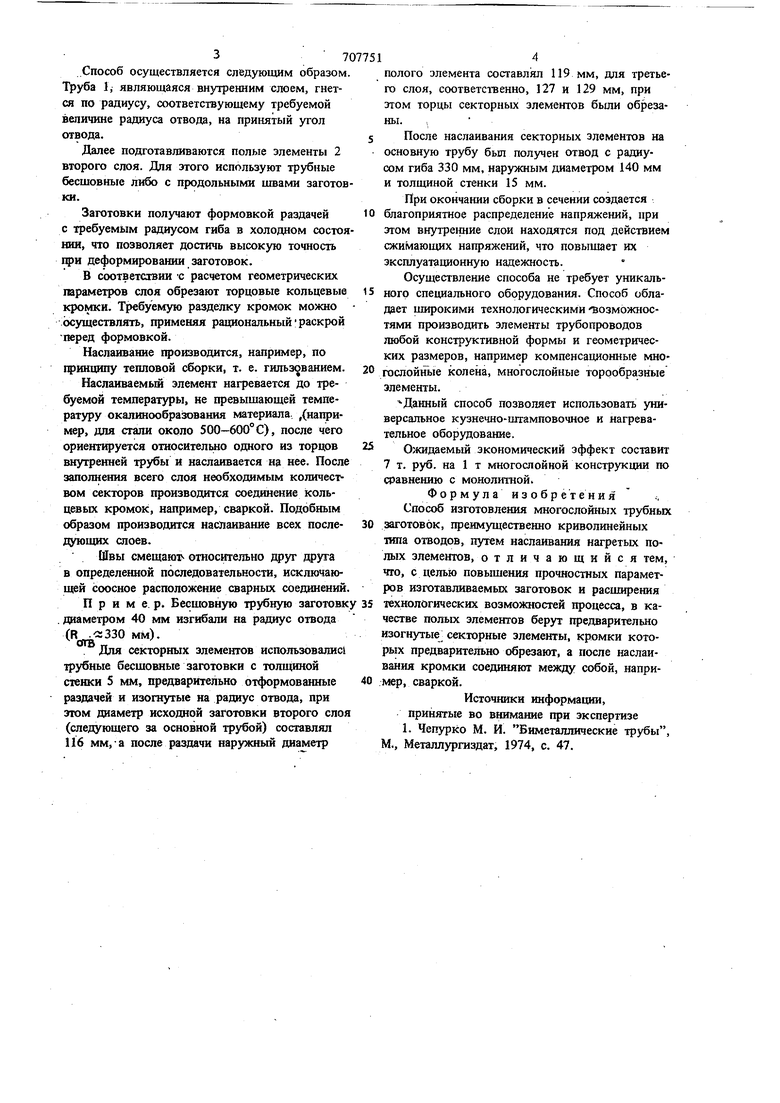

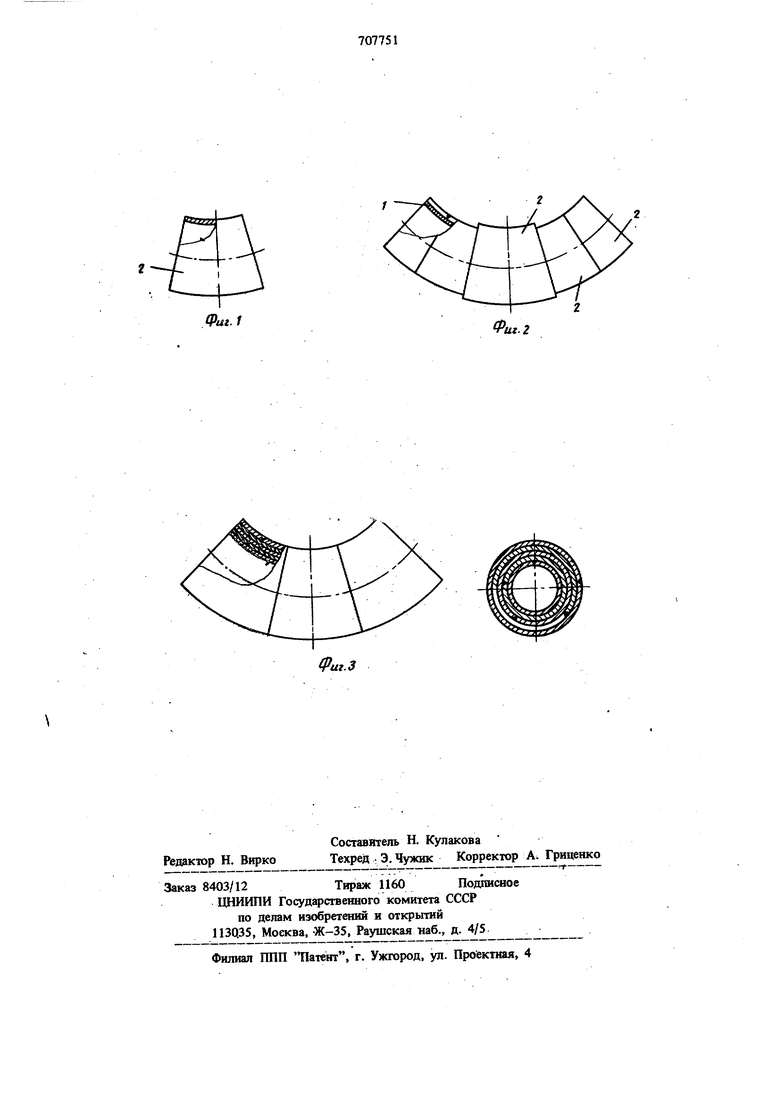

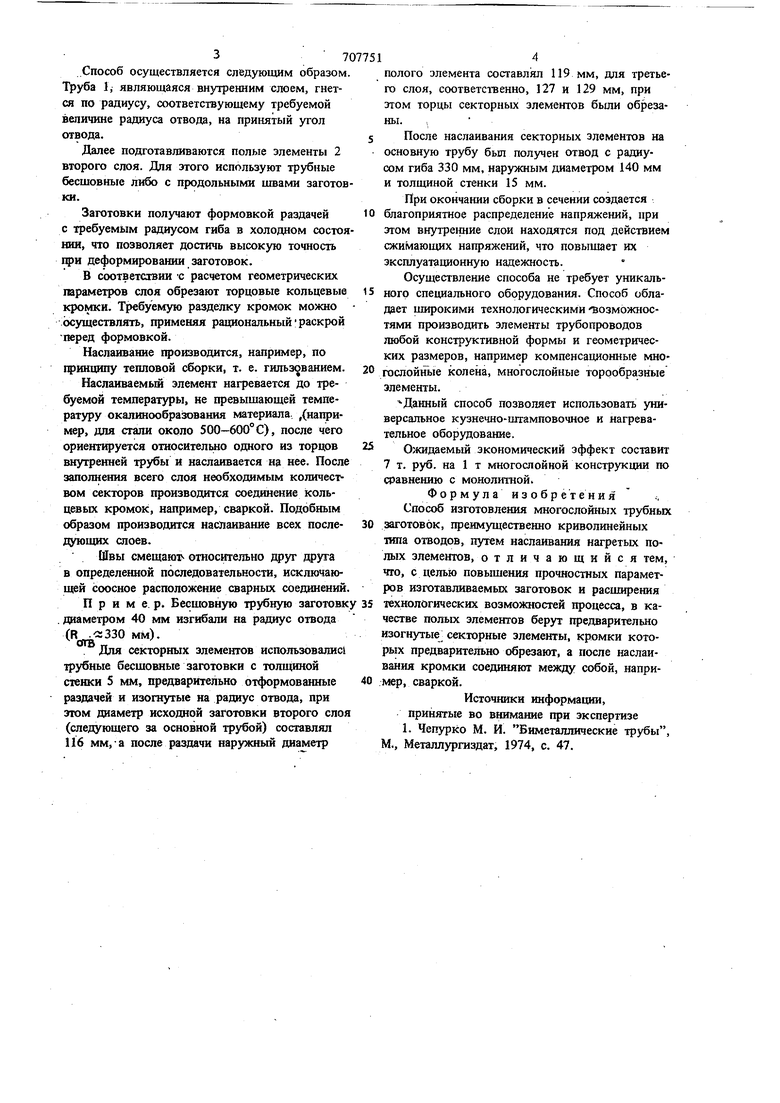

На фиг. 1 предСтален предварительно отформованный секторный элемент; на фиг. 2 показана промежуточная стадия сборки многослойного отвода; на фиг. 3 - готовое изделие. 37 Способ осуществляется следующим образом Труба I, являющаяся внутренним слоем, гнется по радиусу, соответствующему требуемой величине радиуса отвода, на принятый угол отвода. Далее подготавливаются полые элементы 2 второго слоя. Для этого используют трубные бесшовные либо с продольными швами заготов ки. Заготовки получают формовкой раздачей с требуемым радиусом гиба в холодном состоя нии, что позволяет достичь высокую точность 1ФИ деформировании заготовок. В соответствии С расчетом геометрических тараметров слоя обрезают торцовые кольцевые кромки. Требуемую разделку кромок можно :Ьсуществлять, применяя рациональный раскрой перед формовкой. Наслаивание производится, например, по црииципу тепловой сборки, т. е. гильз ванием. Наслаиваемый элемент нагревается до требуемой температуры, не превышающей температуру окалинообразования материала, ,(иа1фимер, для стали около 500-600°С), после чего ориентируется относительно одного из торцов внутренней трубы и наслаивается на нее. После заполнения всего слоя необходимым количеством секторов производится соединение кольцевых кромок, например, сваркой. Подобным образом производится наслаивание всех последующих слоев. Швы смещают относительно друг друга в определенной последовательности, исключающей соосное расположение сварных соединений П р и м е. р. Бесшовную трубную заготовк .диаметром 40 мм изгибали на радиус отвода ( мм). . Для секторных злементов использовалис трубные бесшовные заготовки с толщиной стенки 5 мм, предварительно отформованные раздачей и изогнутые на радиус отвода, при этом диаметр исходной заготовки второго сло (следующего за основной трубой) составлял 116 мм,-а после раздачи наружный диаметр полого элемента составлял 119 мм, для третьего слоя, соответственно, 127 и 129 мм, при этом торцы секторных элементов бьши обрезаны. , После наслаивания секторных элементов на основную трубу бьш получек отвод с радиусом гиба 330 мм, наружным диаметром 140 мм и толщиной стенки 15 мм. При окончании сборки в сечении создается благоприятное распределение напряжений, при этом внутрегаие слои находятся под действием сжимающих напряжений, что повышает их эксплуатационную надежность. Осуществление способа не требует уникального специального оборудования. Способ обладает широкими технологическими возможностями производить элементы трубопроводов любой конструктивной формы и геометрических размеров, например компенсационные многослойньте колена, многослойные торообразные элементы. Данный способ позволяет использовать универсальное кузнечно-итгамповочное и нагревательное оборудование. 0:кидаемый экономический эффект составит 7 т. руб. на 1 т многослойной конструкции по сравнению с монолшпой. Формула изобретения Способ изготовления многослойных трубных заготовок, преимущественно криволинейных типа отводов, путем наслаивания нагретых полых элементов, отличающийся тем, что, с целью повышения прочностных параметров изготавливаемых заготовок и расширения технологических возможностей процесса, в качестве полых элементов берут предварительно изогнутые секторные элементы, кромки которых предварительно обрезают, а после наслаивания кромки соединяют между собой, например, сваркой. Источники информации, принятые во внимание при экспертизе 1. Чепурко М. И. Биметаллические трубы, М., Металлургиздат, 1974, с. 47.

IPuz.f

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2001 |

|

RU2205712C2 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| Способ изготовления толстостенных крутоизогнутых отводов | 2016 |

|

RU2628444C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

Авторы

Даты

1980-01-05—Публикация

1976-11-26—Подача