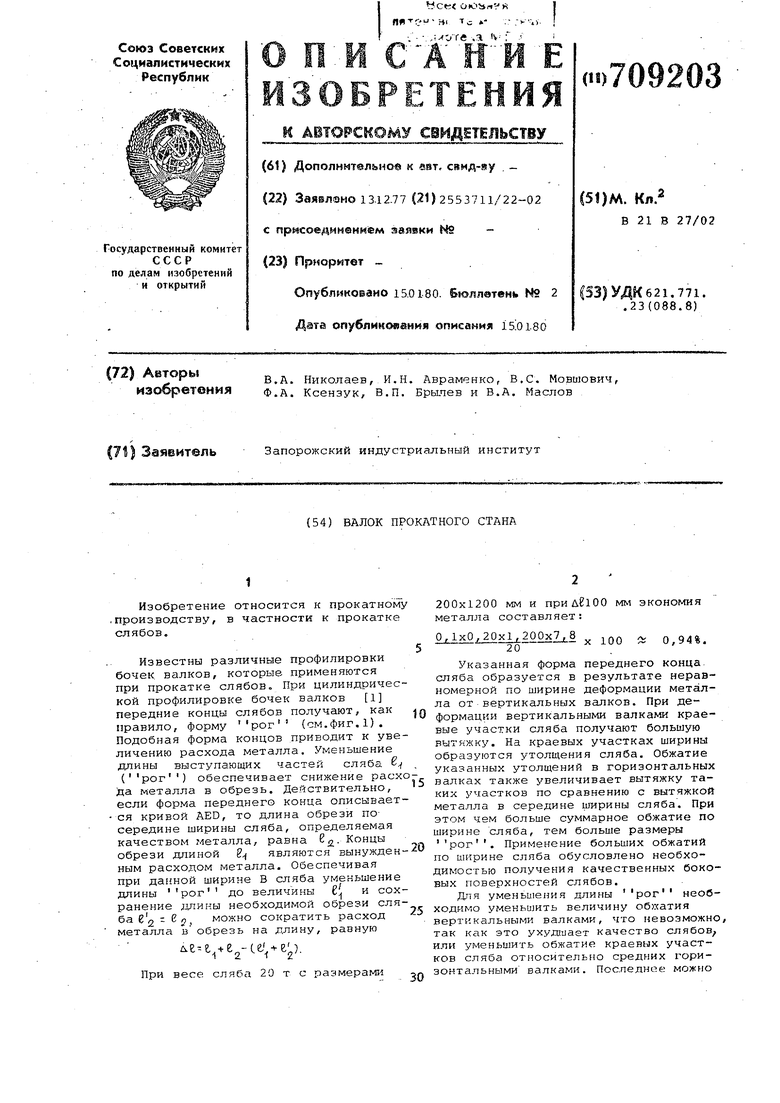

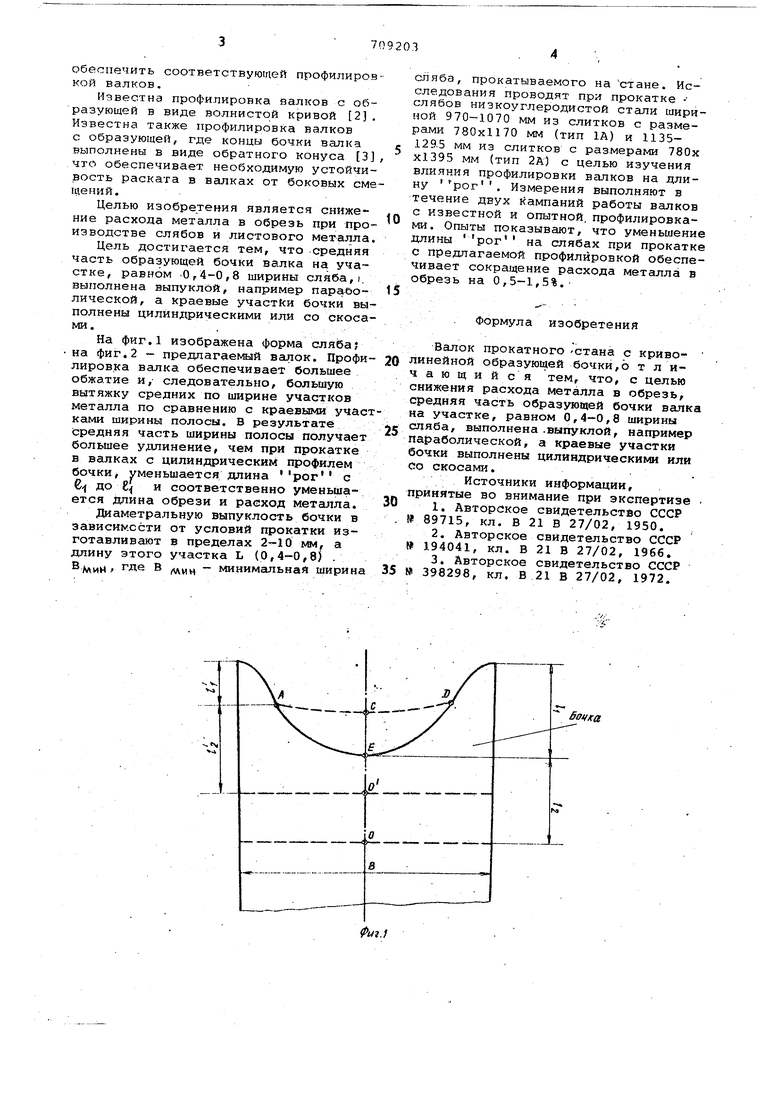

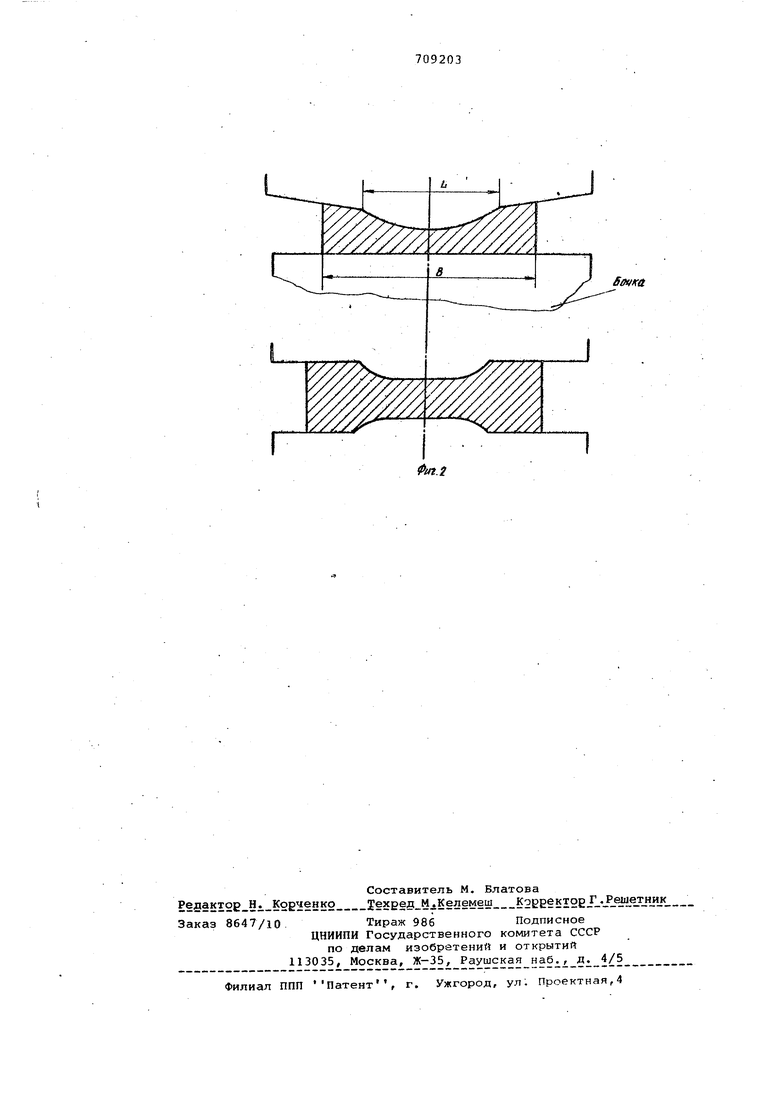

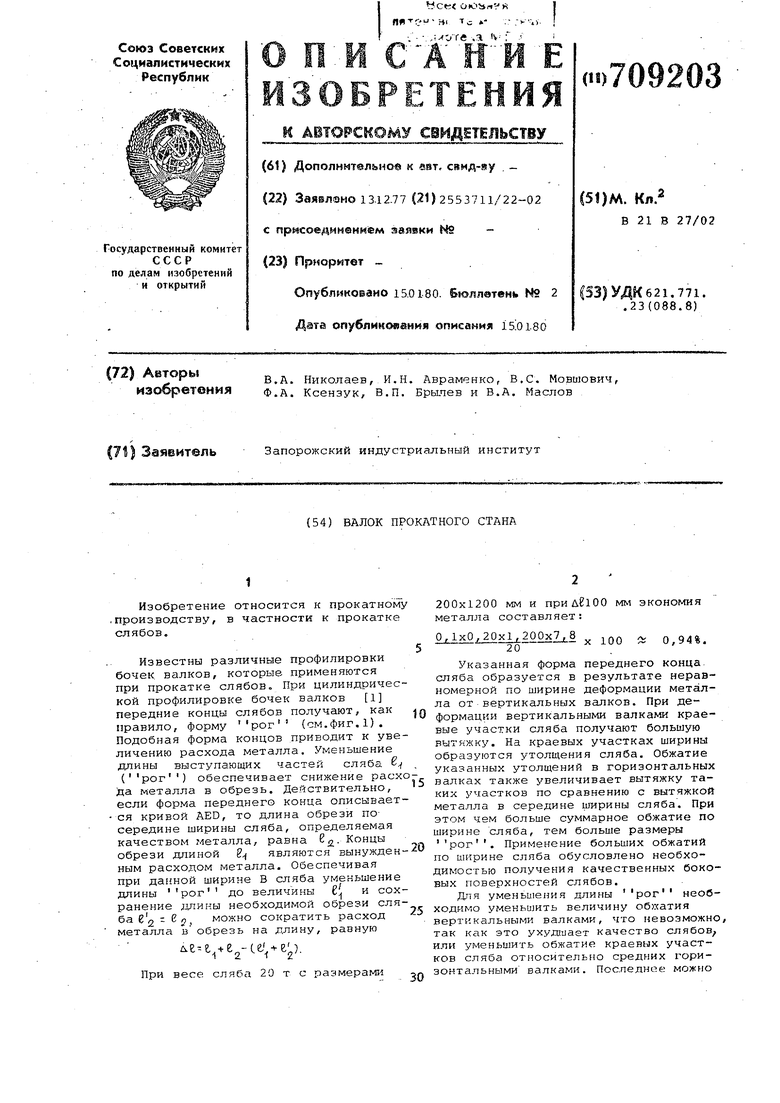

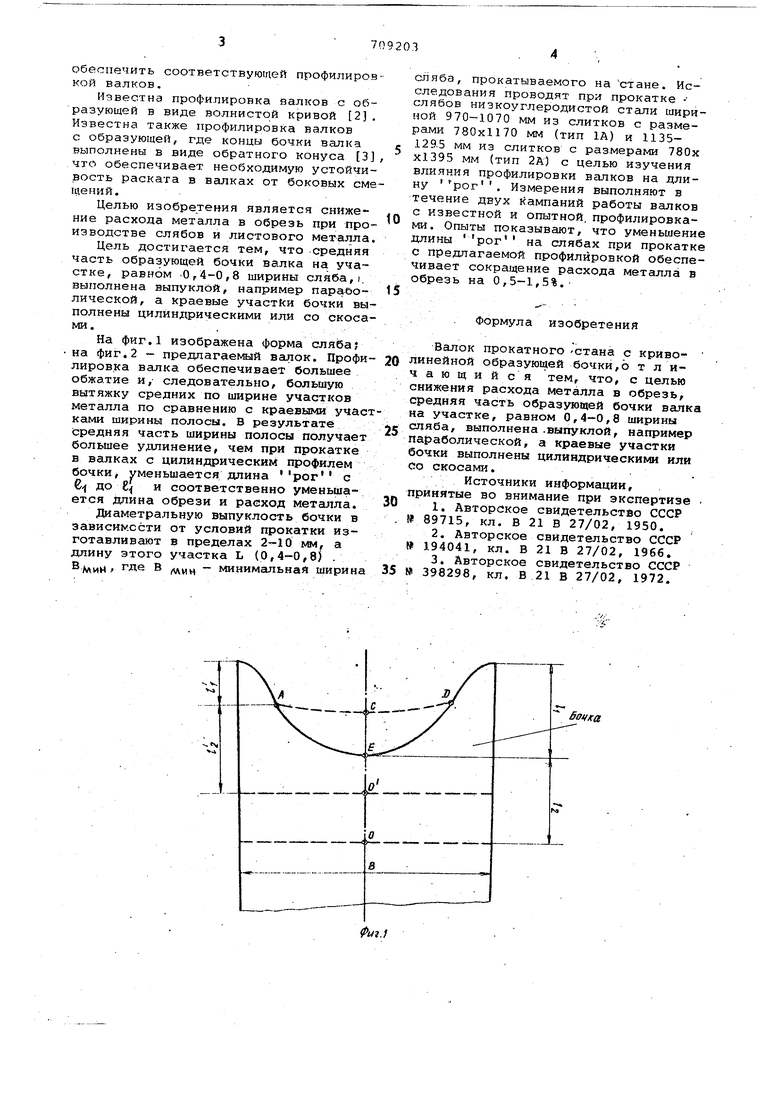

Изобретение относится к прокатном .производству, в частности к прокатке слябов, Известны различные профилировки бочек, валков, которые применяются при прокатке слябов. При цилиндричес кой профилировке бочек валков 1 передние концы слябов получают, как правило, форму рог (см.фиг.1). Подобная форма концов приводит к уве личению расхода металла. Уменьшение длины выступающих частей сляба б (рог) обеспечивает снижение расх да металла в обрезь. Действительно, если форма переднего конца описывает ся кривой AED, то длина обрези посередине ширины сляба, определяемая качеством металла, равна 6. Концы обрези длиной являются вынужденным расходом металла. Обеспечивая при данной ширине В сляба уменьшение длины рог до величины 6 и сохранение длины необходимой обрези сляба ел - е можно сократить расход металла в обрезь на длину, равную г.,). При весе сляба 20 т с размерам 200x1200 мм и мм экономия металла составляет: 0 x0 10x 200x1,8 Qo . Указанная форма переднего конца сляба образуется в результате неравномерной по ширине деформации металла от вертикальных валков. При деформации вертикальными валками краевые участки сляба получают большую вытяжку. На краевых участках ширины образуются утолщения сляба. Обжатие указанных утолщений в горизонтальных валках также увеличивает вытяжку таких участков по сравнению с вытяжкой металла в середине ширины сляба. При этом чем больше суммарное обжатие по ширине сляба, тем больше размеры Применение больших обжатий по ширине сляба обусловлено необходимостью получения качественных боковых поверхностей слябов. Дпя уменьшения длины рог необходимо уменьшить величину обжатия вертикальными валками, что невозможно, так как это ухудшает качество cлябoв или уменьшить обжатие краевых участков сляба относительно средних горизонтальными валкамн. Последнее можно обеспечить соответствующей профилиров кой валков. Известна профилировка валков с образующей в виде волнистой кривой 2. Известна также профилировка валков с образующей, где концы бочки валка выполнены в виде обратного конуса 3 что обеспечивает необходимую устойчивость раската в валках от боковых сме щений. Целью изобретения является снижение расхода металла в обрезь при производстве слябов и листового металла. Цель достигается тем, что средняя часть образующей бочки валка на участке, равном .0,4-0,8 ширины сляба,, выполнена выпуклой, например параболической, а краевые участки бочки выполнены цилиндрическими или со скосами. На фиг.1 изображена форма сляба; на фиг.2 - предлагаемый валок. Профилировка валка обеспечивает большее обжатие и, следовательно, большую вытяжку средних по ширине участков металла по сравнению с краевыми участ ками ширины полосы. В результате средняя часть ширины полосы получает большее удлинение, чем при прокатке в валках с цилиндрическим профилем бочки, уменьшается длина рог с в до ц и соответственно уменьшается дпина обрези и расход металла. Диаметральную выпуклость бочки в зависимости от условий прокатки изготавливают в пределах мм, а длину этого участка L (0,4-0,8) . МиН/ ммн минимальная ширина сляба, прокатываемого на стане. Исследования проводят при прокатке слябов низкоуглеродистой стали шириной 970-1070 мм из слитков с размерами 780x1170 мм (тип 1А) и 1135129.5 мм из слитков с размерами 780х Х1395 мм (тип 2А) с целью изучения влияния профилировки валков на длину рог. Измерения выполняют в течение двух кампаний работы валков с известной и опытной, профилировками. Опыты показывают, что уменьшение длины рог на слябах при прокатке с предлагаемой профилировкой обеспечивает сокращение расхода металла в обрезь на 0,5-1,5%.. Формула изобретения Валок прокатного -стана с криво- линейной образующей бочки,о т л ичающийся тем, что, с целью снижения расхода металла в обрезь, средняя часть образующей бочки валка на участке, равном 0,4-0,8 ширины сляба, выполнена .выпуклой, например параболической, а краевые участки бочки выполнены цилиндрическими или Со скосами.. Источники информации, принятые во внимание при экспертизе . 1.Авторское свидетельство СССР №89715, кл. В 21 В 27/02, 1950. 2.Авторское свидетельство СССР № 194041, кл. В 21 В 27/02, 1966. 3.Авторское свидетельство СССР 398298, кл. В 21 В 27/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Прокатный валок | 1983 |

|

SU1119748A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Рабочий валок листопрокатного стана | 1983 |

|

SU1135507A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Прокатный валок | 1983 |

|

SU1122382A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Валок прокатного стана | 1991 |

|

SU1773237A3 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

бочка

BovKu

Авторы

Даты

1980-01-15—Публикация

1977-12-13—Подача