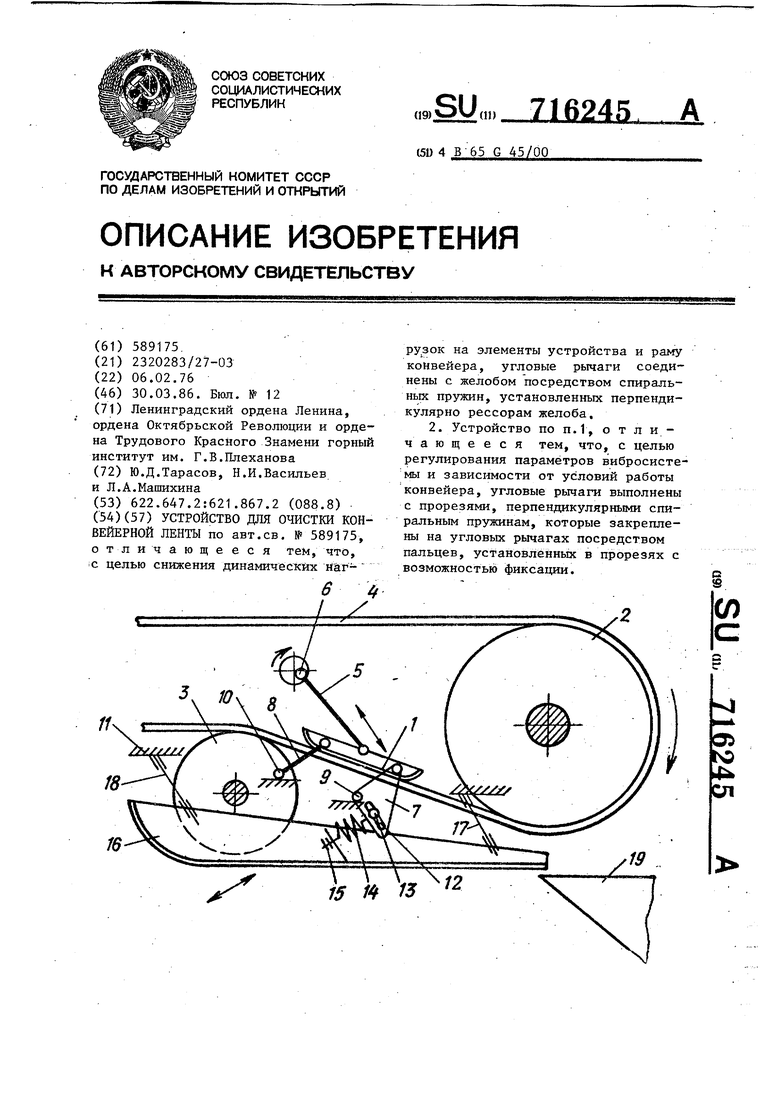

. Изобретение относится к конвейе.ростроению, и может быть использова но в очистных устройствах ленточных конвейеров общего и специального на начения, транспортирующих сыпучие .материалы. Известно устройство для очистки ленты от налипших частиц транспортируемого материала, вьтолненное в виде соединенных с дебалансными вибраторами роликов, установленных над и под лентой с помощью подпружиненных горизонтально установленных параллельных рычагов, шарнирно закрепленных на раме конвейера. Однако это устройство не обеспечивает непрерывное удаление просыпи транспортируемого материала из зоны очистки и подачу его в разгрузочную воронку конвейера. Наиболее близким к предлагаемому из известных является устройство для очистки конвейерных лент, включающее накладную плиту с прямыми ры чагами, виброприводом и угловыми ры чагами, посредством которых она соединена с желобом, подвешенном на .рессорах. : Однако работа такого устройства связана со значительными динамическими нагрузками, а также невозможностью регулирования вибросистемы в зависимости от условий эксплуатации конвейера. Цель изобретения - снижение дина мических нагрузок на элементы устройства и раму конвейера и обеспече ние возможности регулирования параметров вибросистемы. Цель достигается тем, что угловые рычаги соединены с желобом посредством спиральных прзжин, установленных перпендикулярно рессорам желоба. Угловые рычаги выполнены с прорезямиJ перпендикулярными спиральным пружинам, которые закреплен на угловых рьгаагах посредством паль цев, установленных в прорезях с воз можностью фиксации. Предлагаемое устройство позволяе обеспечить очистку конвейерной ленты и механизированную уборку удаляемых с ленты частиц транспортируемо го материала с направлением его в разгрузочную воронку конвейера при уменьшении дина мических нагрузок на элементы устройства и раму конвейер 5 На чертеже схематически показано предлагаемое устройство. Устройство выполнено в виде накладной плиты 1, установленной между приводным 2 и отклоняющим 3 барабанами над холостой ветвью конвейерной ленты 4 и контактирующей с ее нерабочей поверхностью. Накладная плита 1 с помощью шатуна 5 связана с эксцентриковым приводом 6, а с помощью угловых рычагов 7 и прямых рычагов 8 посредством шарниров 9и 10 установлена на раме 11 конвейера. Угловые рычаги 7 выполнены в виде вертикальных щек с прорезями 12, в KOTOpbtx с помощью пальцев 13 закреплены концы спиральных пружин 14. Пружины снабжены натяжными устройствами 15, установленными на желобе 16, подвешенном на рессорах. 17 и 18, закрепленных в свою очередь на раме 11 кЬнвейера. Желоб 16 установлен под холостой ветвью конвейерной ленты 4 с охватом отклоняющего барабана 3 и перекрытием в плане кромки разгрузочной воронки 19 конвейера . Пальцы 13 установлены в прорезях 12с возможностью их фиксации в заданном положенииj причем прореаи 12 выполнены в вертикальных щеках угловых рычагов 7 под прямым yrf лом к оси пружин 14 в их среднем положении. В свою очередь оси пружин 14 установлены под прямым углом к плоскости рессор 17 и 18 желоба 16. Предлагаемое устройство работает следующим образом. Нижняя ветвь конвейерной ленты 4 после схода с приводного барабана 2 попадает в зону действия накладной плиты 1, взаимодействующей с нерабочей поверхностью конвейерной ленты 4 и совершающей направленные колебания (показаны стрелками), передаваемые от эксцентрикового привода; 6 через шатун 5. Стряхиваемые с ленты 4 загрязняющие ее рабочую поверхность частицы транспортируемого материала попадают на желоб 16, также совершакиций направленные колебания (показ.аны стрелками), обеспечивающие транспортирование осыпающегося материала в разгрузочную воронку 19 конвейера. Направленные колебания желобу 16 передаются через угловые рычаги 7,шарнирно связанные с вибрирующей накладной плитой 1,и спиральные пружины 14. Целесообраность объединения в одном устройстве элементов очистки и желоба обусловлена следующим. Количество необходимого для пере мещения материала (до 70 т/ч и боле для мощных конвейеров), а также физико-механические свойства уделяемо го с ленты материала - более высока влажность, липкость, слеживаемость, способность к цементации и адгезии с рабочей поверхностью подборщика (желоба) по сравнению с аналогичным свойствами основного потока транспо тируемого груза - предопределяют не обходимость непрерывного уДелёния просьши из подконвейерного пространства. Стесненные условия размещения ра грузочного барабана по высоте, наличие разгрузочной воронки, перекры вающей конвейер по всей ширине, наличие опорной рамы для головного барабана и приводной станции (для конвейеров поверхностных комплексов обогатительных и агломерйцИонных фабрик) затрудняют размещенные и экс плуатацию специального транс;портнЬ механизма для уборки просьши с самостоятельным приводом. Наличие специального механизма для уборки просыпи, не связанного кинематически с очистным устройством затрудняет электроснабжение и автоматизацию конвейерных лент (в два раза увеличивается количество управ ляемых приводов, усложняется схема блокировки и т.д.), увеличивает вероятность возникновения аварийной ситуации при выходе из строя (остановке) подборщика, при которой произойдет быстрая заштыбовка головной части конвейера, так как на ограниченную площадь (менее 1 м) в течение часа будет разгружаться до 1070 тонн материала. С другой стороны, кинематическая связь накладной плиты и желоба позволяет улучшить энергетические пока затели работы устройства в целом, а также снизить нагрузки на элементы устройства и его привод при установившемся режиме работы в результатедействия следующих факторов. За счет периодического изменения направления потока энергии в рессорах желоба и колеблющегося в вертикальной плоскости участка конвейерно ленты (между барабанами) происходит сглаживание нагрузок на привод, а также на конЪтруктййМыё эйём1й ы все-: ;го устройства; при повороте прямых И угловых рычагов по часовой стрелке (накладная плита и желоб движутся , вниз ot равновесного положения) происходит аккумулирование энергии в рессорах и ленте (рессоры изгибаютсй, а лента прогибается вниз)j при этом вес всех элементов действует в этом же направлении, уменьшая нагрузку на привод и элементы устройства.При обратном ходе (вверх) происходит высвобождение энергии упругих эле- ментов (рессоры разгибаются, лента выпрямляется), благодаря чему привод и элементы устройства также разгру- : жаются. При этом за счет высвобождающейся энергии упругих элементов (потенциальная энергия упругой деформации переходит в кинетическую) проис ; ходит преодоление веса и сил энергии :элементов устройства с переходом i системы через равновесное положение с запасом энергии в рессорах при изгибе в противоположную сторону.Далее цикл повторяется. Таким образом, упругая система предлагаемого устройства, состоящая; из рессор, желоба и участка конвейерной ленты, находящегося под определенным натяжением и обладающего жесткостью в поперечном направлении,; го устройства и привод в том числе. При этом параметры желоба и накладной плиты с присоединенными к ним элементами взаимно влияют на работу друг друга и составляют единое целое - вибрационную систему для очистки ленты и удаления просыпи, в которой упругая система вынесена за пределы очистного элемента, что позволило попутно решить задачу автоматического удаления просыпи, образующейся при работе очистного элемента транспортируемого груза. , Объединение в одном устройстве элементов очистки ленты и удаления просьши на зоны очистки с подачей просыпи в основной поток разгружаемо го конвейера транспортируемого груза позволяет при ьр(нималкных затдта тах на оборудование с помощью одного устройства с одним приводом комплексно решить проблему не только очистки, но и автоматической уборки просыпи из подконвейерного пространства в зоне головного барабана. Причем желоб-подборщик как элемент устройства будет автоматически работать тогда, когда происходит очистка ленты, а и системе управления конвейером необходимо предусмотреть управление только приводом очистного устройства.

Вьтолнение пружин спиральными предусмотрено с учетом их свойства как упругих элементов вибросистемы накоплять большое количество энергии на единицу массы, а также с учетом удобства их установки, благодаря небольшим размерам в предлагаемом устройстве, которое должно быть размещено в стесненных условиях подконвейерного простра нства.

Установка пружин перпендикулярно рессорам желоба обеспечивает максимально возможное перемещение (амплитуду) желоба (поворачивающегося относительно заделки рессор 17 и 18 на раме 11 конвейера) при минимально упругой деформации самих пружин 14. Кроме того,при перпендикулярном расположении пружин к рессорам желоба спиральные пружины, через которые передаются воз м2ПЧакядие усилия на желоб работают в свойственном им режиме растяжения - сжатия.при равномерном напряженном состоянии всех витков.

Необходимость фиксации пружин в заданном положеийи и регулирования натяжения пружин вызваны тем, что амплитуда колебаний желоба должна быть настроена применительно к физико-механической характеристике сыпучего материала (просыпи), который должен транспортироваться желобом. Для оптимизации работы желоба как транспортирующего элемента применительно к конкретным условиям работы опытного устройства и п редусмотрена

возможность регулирования таких параметров устройства, как предварительное натяжение пружин и амплитуды колебаний пальцев 13, зависящая от расстояния между ними и осью шарнира 9. Для каждого конкретного случая эксплуатации оптимальные значения указанных параметров будут различные и достаточно легко могут быть установлены опытным путем при пробной эксплуатации очистного устройства. При изменении условий (например, сезонном) указанные параметры могут быть снова изменены и т.д.

Выполнение прорезей перпендикулярно к осям пружин при относительно небольшой длине прорезей, определяемой пределом регулирования амплитуды колебаний желоба, позволяет практическ при любом положении пальцев 13 по длине прорези 12 обеспечить приложение нагрузки на оси пружины 14 и передачу ими возмущающего усилия необходимой величины желоба 16. При крайних положениях па.льца предварительное натяжение пружин может быть подрегулировано с помощью натяжного устройства 15.

Использование предлагаемого устройства на ленточных конвейерах как горнорудной промьшшенности, так и в других отраслях народного хозяйства позволит снизить численность обслуживающего персонала за счет уменьшения трудоемкости обслуживания конвейера, снизить стоимость изготовления и эксплуатации очистных устройст за счет уменьщения динамических нагрузок на элементы устройств и рамы конвейеров, повысить эффективность очистки конвейерной ленты за счет регулирования параметров вибрационной системы очистных устройств и за.висимости от меняющихся усилий эксплуатации ленточных конвейеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки конвейерной ленты | 1976 |

|

SU589175A1 |

| Устройство для очистки ленты конвейера | 1981 |

|

SU963933A1 |

| Устройство для очистки конвейерных лент | 1978 |

|

SU955650A1 |

| Устройство для очистки конвейерных лент | 1976 |

|

SU672822A1 |

| Устройство для очистки конвейерных лент | 1977 |

|

SU634532A1 |

| Устройство для очистки ленты конвейера | 1979 |

|

SU955651A1 |

| Устройство для очистки лент конвейеров | 1977 |

|

SU646766A1 |

| Устройство для уборки просыпи из подконвейерного пространства | 1978 |

|

SU753732A1 |

| Устройство для уборки просыпи под конвейером | 1980 |

|

SU876542A1 |

| Устройство для уборки просыпи из подконвейерного пространства | 1983 |

|

SU1133190A1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОНВЕЙЕРНОЙ ЛЕНТЫ по авт.св. № 589175, отличающееся тем, что, с целью снижения динамических ййг-'рузок на элементы устройства и раму конвейера, угловые рычаги соединены с желобом посредством спиральных пружин, установленных перпендикулярно рессорам желоба,2. Устройство по П.1, о т л и - чающееся тем, что, с целью регулирования параметров вибросистемы и зависимости от условий работы конвейера, угловые рычаги выполнены с прорезями, перпендикулярными спиральным пружинам, которые закреплены на угловых рычагах посредством пальцев, установлёйных в прорезях с возможностью фиксации.?б(Л

Авторы

Даты

1986-03-30—Публикация

1976-02-06—Подача