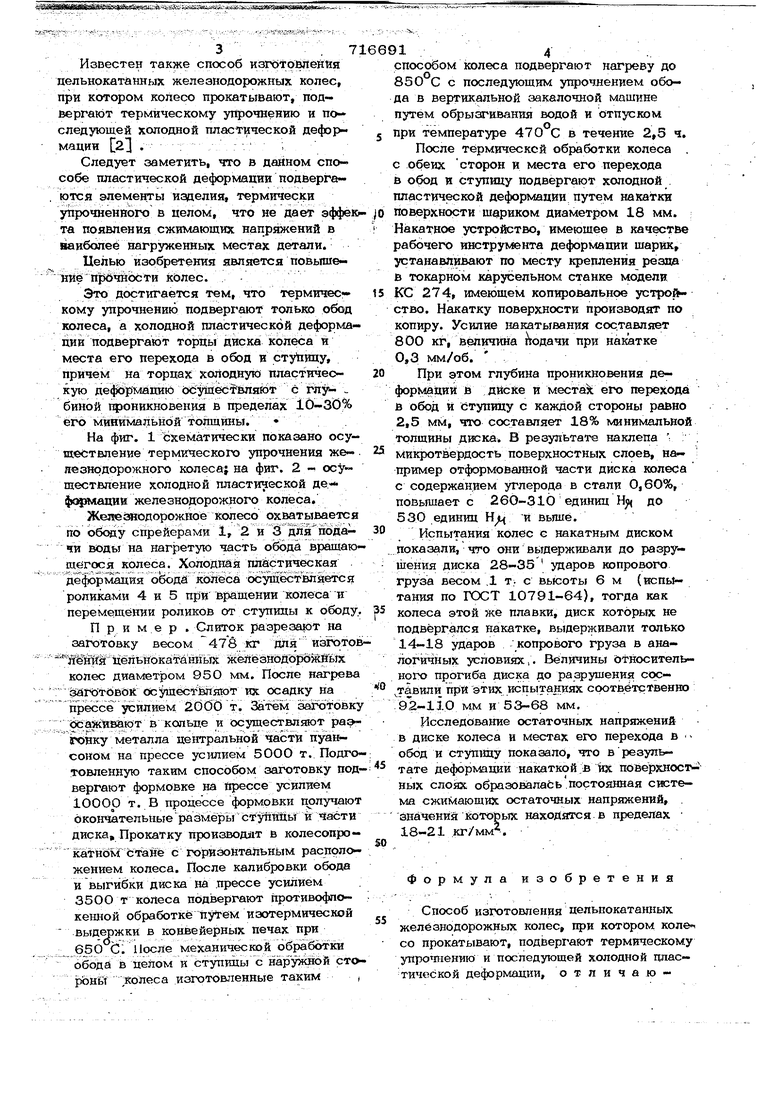

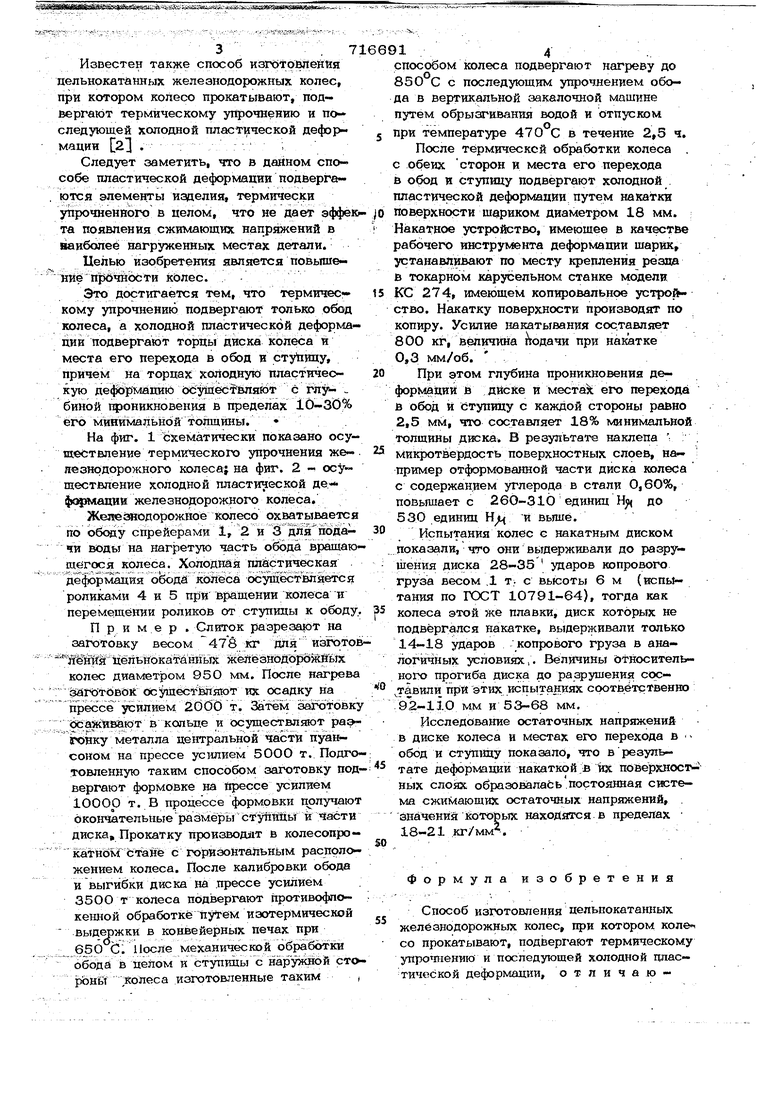

(54} СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕПЬНОКАТАННЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС Известен также способ изготовпёкйя цельнокатаиных железнодорожных колес, при котором колесо прокатывают, подвергают термическому упрочнению и по- следующей холодной пластической деформации 2 . :; Следует заметить, что в данном спо- собе пластической деформации подвергаются элемееты изделия, термически упрочненного в целом, что не дает эффек та появления сжимающих напряжений в наиболее нагруженных местах детали. Целью изобретения является повыше- ниё п|5бчйЬсти кЬлес. Это достигается тем, что термическому упрочнению подвергают только обод колеса, а холодной пластической деформации подвергают торцы диска колеса и места его перехода в обод и , причем На торцах холодную пластическую дефбрмацикэ ос ествлякзт с гпу :. биной проникновения в пределах 16-30% его минимальной толщины. На фиг. 1 схематически показано осуществление термического упрочнения жеяезнрдорожного колеса; на фиг. 2 - осу ществление холодной пластической де.- ф(}маци(1 железнодорожного колеса. Желе(знодорожиое колесо охватывается по обеду спрейерами 1, 2 и 3 дляподачи воды на наг зетую часть обода вращаю щегося колеса. Холодная пластическая дефор ия оёодй кЬйёсё; Ьсуществлйется роликами 4 и 5 при вращении колеса и перемещении роликов от ступицы к ободу П р и м е р .Слиток разрезают на заготовку весом 47в кг для изгото ШпьнокатанйШ: ЖёйёанбДорожШх колес диаметром 95О мм. После нагрева Шготбвбк fc теёстШяют прессе усилием ЙбОО т. Затем ;загЬтовк в кольце и осуществляют ра ; Шаж ивают ГОтаку металла центральной части пуансоном на прессе усилием 50ОО т. Под1ч товленную таким способом заготовку под вергают формовке на прессе усилием 100ОО т. В процессе формовки получают ЬкончательныераёмёрьГступййы и части диска. Прокатку произвош1Т в колесопро- каТнём с горизонтальным располо жением колеса. После калибровки обода и выгибки диска на .прессе усилием 35ОО т колеса подвергают противофпокеиной обработке путем изотермической выдержки в конвейерных печах при 65О СГ После механической обработки обода В целом и Ступицы с наруяшой сто poHbf шлеса изготовленные таким 7 14 способом колеса подвергают нагреву до 850 С с последующим упрочлением обода в вертикальной закалочной машине путем обрыаги.вания водой и отпуском при температуре 470°С в течение 2,5 ч. После термической обработки колеса . с обеих сторон и места его перехода в обод и ступицу подвергают холодной пластической деформации путем накатки поверхности шариком диаметром 18 мм. Накатное устройство, имеющее в качестве рабочего инструмента деформации щарик, устанавливают по месту крепления резца в токарном карусельном станке модели КС 274, имеющем копировальное устройство. Накатку поверхности производят по копиру. Усилие накатывания составляет 800 кг, величина додачи при накатке 0,3 мм/об. При этом глубина проникновения деформаций в диске и MecTak его перехода в обод и ступицу с каждой стороны равно 2,5 мм, что составляет 18% минимальной толщины диска. В результате наклепа : ; микротвердость поверхностных слоев, на- пример отформованной части диска колеса с содержанием углерода в стали 0,60%, повышает с 260-310 единиц Н до 530 единиц Н И вьшё. Испытания колес с накатным диском показали, что они выдерживали до разрушения диска 28-35 ударов копрового груза весом .1 Т;. с высоты 6 м (испытания по ГОСТ 10791-64), тогда как колеса этой же плавки, диск которых не подвергался накатке, выдерживали только 14-18 ударов копрового груза в аналогичных условиях,. Вели:чины относительного прогиба диска до разрущения сое- ,тавили при этих испытаниях соответственно 92-1 io мм и 53-68 мм. Исследование остаточных напряжений в диске колеса и местах его перехода в обод и ступицу показало, что в результате деформации накаткой в их поверхности- ных обра зеваласьпостоянная система сжимающих остаточных напряжений, . значений Которых находятся в пределах 18-21 кг/мм Формула изобретения Способ изготовления цельнокатанных железнодорожных колес при котором коле со прокатывают, подвергают термическому упрочнению и последующей холодной плас тической деформации, отличаю, .716691

пг ° ROBbffieliM

v s : s; т г; -г-«rr хада в Обод , ступку. црт«„ „а С,

«лвдиую пластическую дефсрмацию tKjy.,„,.:. ....ш, о. т. гехнопогпя

твстмаотсг у6ш«,йпронитоввн«я й, Рмтами. м.

. 10-30% его м.в„альн„,

Источники информации, принятые во внимание при зксйфтйзе 1. Стародубов К. Ф. и др. ВертикальS

SL М. Технология обкатки крупных деталей роликами. М /

Машиностплопий .- .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU724583A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1537699A1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2049585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| Способ изготовления штампокатанных изделий типа колес | 1984 |

|

SU1234019A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

Авторы

Даты

1980-02-25—Публикация

1976-05-19—Подача