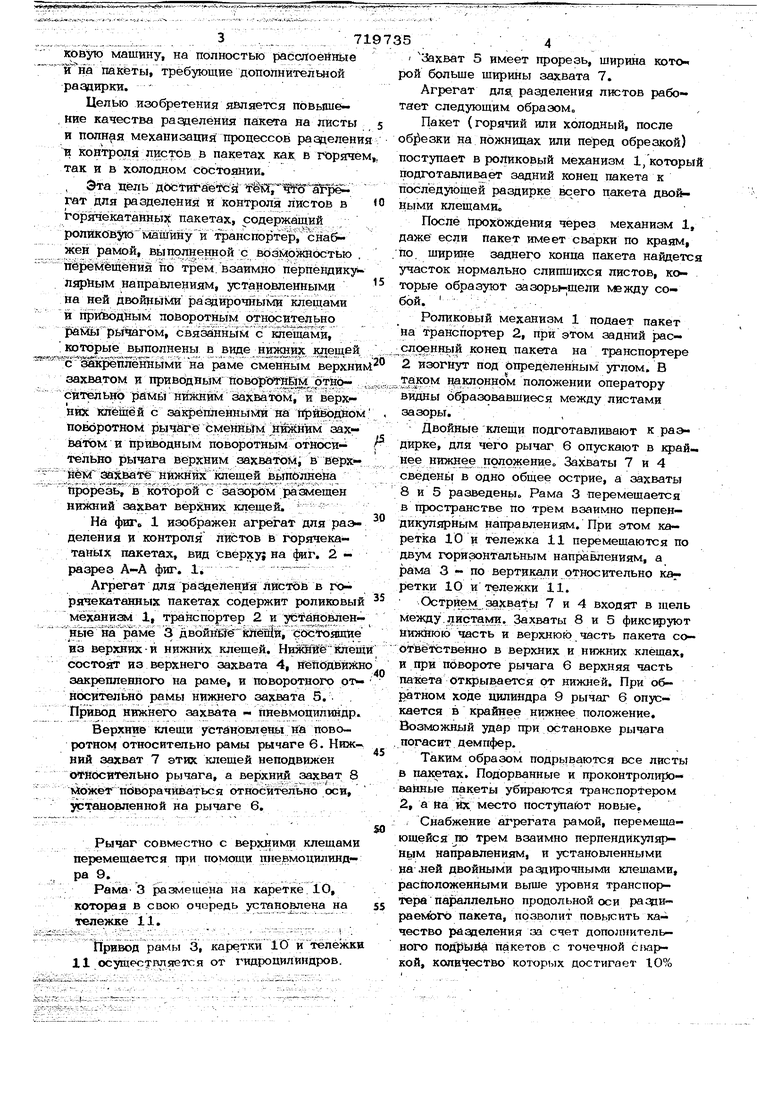

Изобретение относится к прокатному производству, в частности к агрегатам для разделения листов в пакетах после прокатки в горячем состоянии перед последующими нагревом и прокаткой н в Голодном состоянии для разделения пакета на листы готовой продукции. Известна машина для раздирки пакетов горячекатаных листов, состоящая из металлорежущего агрегата, снимающего с пакета фаску под определенным углом, подъемно-опускающегося стола, роторного барабана огибатепя передних кондов лист в пакете и отводящих роликов, производящих разделение листов в пакете Д . Недостатками данного устройства явЛ5потся повышенный отход металла в обре зь, поскольку ; выполненная на листах пакета фаска должна быть отрезана с годного листа} низкая производительность по сравнению с ручной раадиркой; огра ниченная область применения, так как данное устройство не производит раэделения пакетов в горячем состоянии и пакетов о головкой (пакетов, состоящих, например, из четырех листов, полученных дублированием пакетов, состоя щих из двух листов, нагретых и прокатанных вторично). Известен также агрегат для разделения и контроля листов в горячекатаных: пакетах, содержащий роликовую машину и транспортер. . В этом агрегате naKeTbt после прокатке подают транспортером к роликовой машине. При изгибе пакета на гибочных валках машины происходит расслоение нормально слипшихся листов в пакетах. После машины пакеты подают в пролет холодной разделки или по рольгангу к дублеру И . Установка удовлетворительно работает при разделении пакетов динамических сталей, практически нб имеющих сварок, но не расслаивает пaкeтыi имеющие точечную сварку листов. Кроме того, в ней не механизирован продесс контроля разделения листов в пакетах, прошедших через рол ковую машину, на полностью расслоейные пакеты, требующие дополнительной раэдирки. Целью изобретения является повыше. Иие качества разделения пакета на листы и полная механизация процессов разделени н контроля листов в пакетах как в т&ряче так и в холодном сс сто51Нии. , Эта цель дЬстигйййФЬя e T lrpi гат для разделения и контроля листов в гбрячёкатанных пакетах, содержащий ролй овую машину и транспортер, снабжен рамой, выполненной с возК ржН6стью пёрейёщёния по трем. взаимно пёрпендикуЛ5ФНЫМ направлениям, установленными на ней двойными раздирочными зклещами в прйЬодЙым поворотным относительно paMbrpbiiqsaroM, связанным с клещами, которые выполнены в виде нижних клещей t; Шкреппёетыми на раме сменным верхни захватом и приводным поворОТНйм относительнЬ райьг Нижним захватом, и верхних клёшей с закрепленными на приводвом поворотном рычаге сменньШ нижним захватом и приводным поворотным относи- тел1ьно рычага верхним захватом, в верх- Йёй заявите Нижних клещей выпблнена njpopesSi в которой с зазором размещен нижний захват верхних клещей. На фиГв 1 изображен агрегат для разделения и контроля листов в гчэрячеКатаных пакетах, вид сверху} на фиг. 2 разрез А-А фиг. ..„- Агрегат для листов в гОрячекатанных пакетах содержит роликовы механизм 1, транспортер 2 и установлен ные на раме 3 двойне1е кле1|и, состоящие из верхних-и нижних клещей. НийЙШКЛещ состоят из верхнего захвата 4, йёйОдвйнс закрепленного на раме, и поворотного от носительно рамы захвата 5. Привод ниж1аего захвата - Пневмоцилиндр Верхние Кпещи установлены на Поворотном относительно рамы рычаге 6. Ниж НИИ захват 7 этих клещей неподвижен относительно рычага, а верхний захват 8 Может поворачиваться относительно оси, Зястановленной на рычаге 6. , Рычаг совместно с верхними клещами перемещается при помощи пне1вмоцилиндра 9. Рама3 размещена на каретке 10, которая в свою очередь устано ена на тележке 11. Привод рамы 3, каретки Ю и тележк 11 осуществляется от гидроцйлиндров,

719735 Захват 5 имеет прорезь, ширина кото ой больше щирины захвата 7. Агрегат для. разделения листов работает следующим обраэоМо Пакет (горячий или холодный, после брезки на ножницах или перед обрезкой) поступает в роликовый механизм 1/который подготавливает задний конец пакета к последующей раздирке всего пакета двойными клещамИо После прохЬждения через механизм 1, даже если Пакет имеет сварки по краям, по ширине заднего конца пакета найдется участок нормально слипшихся листов, которые образуют зазорьмдели между собой. ;:...-. Роликовый механизм 1 подает пакет на транспортер 2, при этом задний jpac- слоеннъ1й конец пакета на транспортере 2 изогнут под определенным углом. В TajcoM грклоннрм положении оператору видны ббразрвавщиеся между листами зазоры., Двойные клещи подготавливают к дирке, для чего рычаг 6 опускают в крайнее нижнее положение Захваты 7 и 4 свёденьг в одно общее острие, а захваты 8 и 5 разведены. Рама 3 перемещается в пространстве по трем взаимно перпендикулярным направлениям. При этом каретка 10 и тележка 11 перемещаются по двум горизонтальным направлениям, а рама 3 - по вертикали относительно ка реткк 1О и тележки 11. Острием захваты 7 и 4 входят в щель между Глистами. Захваты 8 и 5 фикс1фуют нижнюю часть и верхнюю часть пакета соответственно в верхних и нижних клещах, И при повороте рычага 6 верхняя часть пахета открывается от нижней. При обратном ходе цилиндра 9 рычаг 6 опускается в крайнее нижнее положение. Возможный удар при остановке рычага погасит демпфер. Таким образом подрываются все листы в пакетах. Подорванные и проконтролирова|1Ные пакеты убираются транспортером 2, а tta место поступайт новые, . Снабжение агрегата рамой, перемещающейся .го трем взаимно перпендйкулярнь м направлениям, и установленными на .ней двойными раэдирочными клешами, расположенными выше уровня транспортера параллельно продольной оси раэдираекюгб пакета, позволит повысить качество раэделения за счет дополнителыного подрЫйа пакетов с точечной ciiapкой, количество которых достигает 1О% .от всех прокатанных. При этом из 10% сваренных пакетов ручной раадирке не поддаются 0,8%. Механизаодя этого про цесса позволит снизить брак на 0,2%. Кроме того, размещение подрываемых пакетов на транспортере, а не на водоо лаждаемых плитах с верхним обдувом вентиляторов ручном подрыве, по, волит сохранить температуру пакетов, снизить расход газа для, последующего нагрева и позволит производить раадирк сварки в горячих шкетах (брак получае ся в основном при подрыве остывшпх сваренных пакетов). Выполнение двойных клещей в виде нижних клещей, состоящих из сменного, закрепленного на раме верхнего захвата и приводного поворотного нижнего захвата, и верхних клещей, закрепленных на приводном, поворотном относительно рамы рычаге, состоящих из нижнего сменного захвата, закрепленного на рыча ге, и приводного, поворотного относителй но рычага верхнегч захвата позволит полностью механизировать тяжелый и л небезопасный ручной труд рабочего, под;рывающего и одновременно осматриваю- ;1цего Каждый лист в пакете в горячем и холодном состоянии, сократить бригаду рабочих на этом участке на 2 человек (бригада состоит из 5 рабочих). Выполнение на верхнем захвате нсжних клещей сквозной прорези, в которой размещен с зазором нижний захват верхних клешей, позволяет сювместить эти захваты в одно целое острие и этим облегчить ц;род их в зазор между листами в пакете. 35 Формула изобретен 1, Агрегат для рааделения и контроля листов в горячекатаных пакетах, содержащий роликовую машину и транспортер, отличаю щ и И с я тем, что, с целью повышения качества разделения пакета на листы, он снабжен рамой, выполненной с возможностью перемещения по-трем взаимно Перпендикулярным напра&лениам, установленными на ней двойными раэдирочными клещами к приводным по воротным относительно рамы рычагом, связанным с клещами. 2. Агрегат по пМ, о т л и ч а ю Щ и и с я тем, что, с целью полной механизации процессов разделения и контро« ля листов в пакете, двойные клещи выполнены в виде нижних «лещей с закрепленными на раме сменным Ьерхним захватом и приводным поворотным относительно. рамы нижним захватом, и верхних клещей с за1феплёнными на приводном поворотном рычаге сменным нижним захватом и приводным поворотным относительно рычага верхним захватом, в верхнем за хвате ижних плешей выполнена прорезь, в котоой с зазором раэмещен нижний захват ерхних клещей. Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР, 533416, кл. В 21 В 47/04, 19.7s, 2. Сталь, 1959, № 4, с. 347.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| СПОСОБ УПЛОТНЕНИЯ РАСПУШЕННЫХ НАРУЖНЫХ ВИТКОВ ГОРЯЧЕКАТАНЫХ РУЛОНОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2311249C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2040983C1 |

| Устройство для загрузки и выгрузки заготовок из нагревательной печи | 1985 |

|

SU1355850A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| ТРАНСПОРТЕР ЛИСТОВОЙ СТАЛИ И СИСТЕМА ТРАНСПОРТИРОВКИ ЛИСТОВОЙ СТАЛИ | 2022 |

|

RU2836951C2 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Устройство для укладки листов в пирамиду | 1989 |

|

SU1776644A1 |

| Машина для выправки пути по уровню | 1958 |

|

SU121807A1 |

| Устройство для окраски и сушки труб | 1972 |

|

SU478754A1 |

Авторы

Даты

1980-03-05—Публикация

1977-04-21—Подача