I

Изобретение относится к листовой штамповке.

Известен способ изготовления полых изделий из листовой заготовки путем предварительной формовки с жестко защемленной периферийной зоной и окончательной вытяжки с прижимом фланца 1.

Недостатком известного способа является неравномерная толщина стенки у готового изделия, так как в процессе вытяжки фланец получает утолщение, которое затем переходит в стенку изделия.

Цель изобретения - получение готового изделия с равномерной толщиной стенки.

Это достигается тем, что предварительную формовку в описываемом способе осуществляют в зоне фланца, обеспечивая его неравномерное утонение с уменьщением толщины от центра к периферии, после чего отделяют периферийную зону от фланцевой и производят окончательную вытяжку.

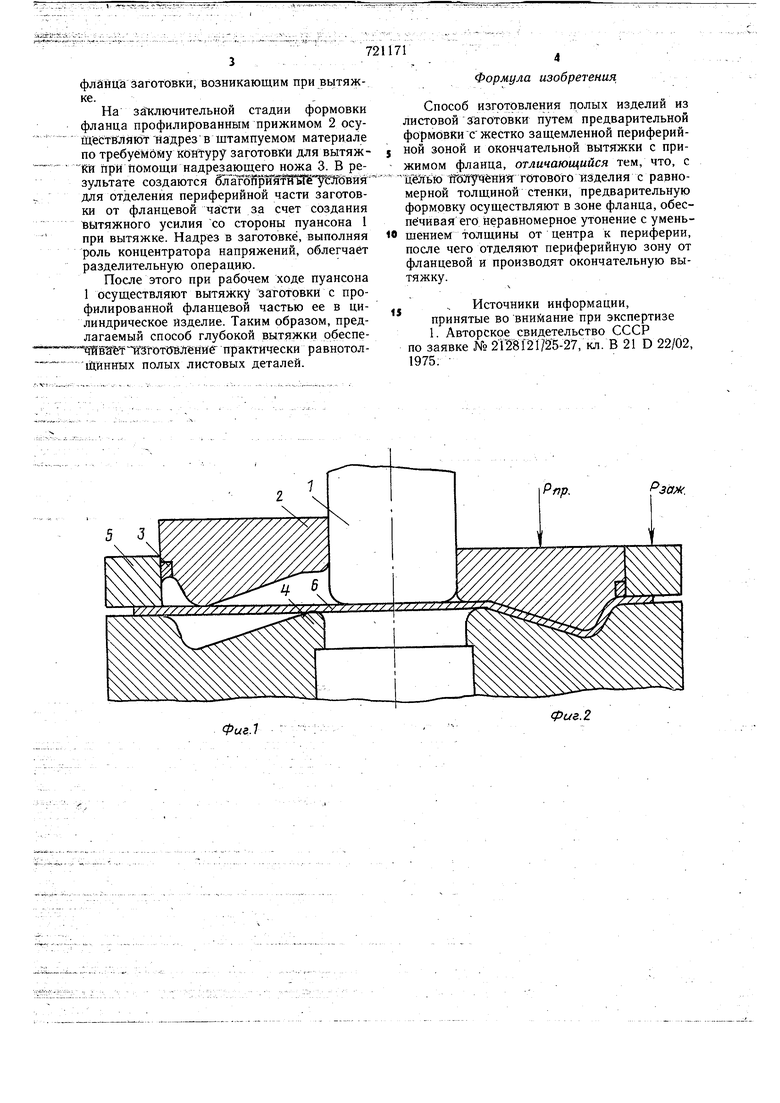

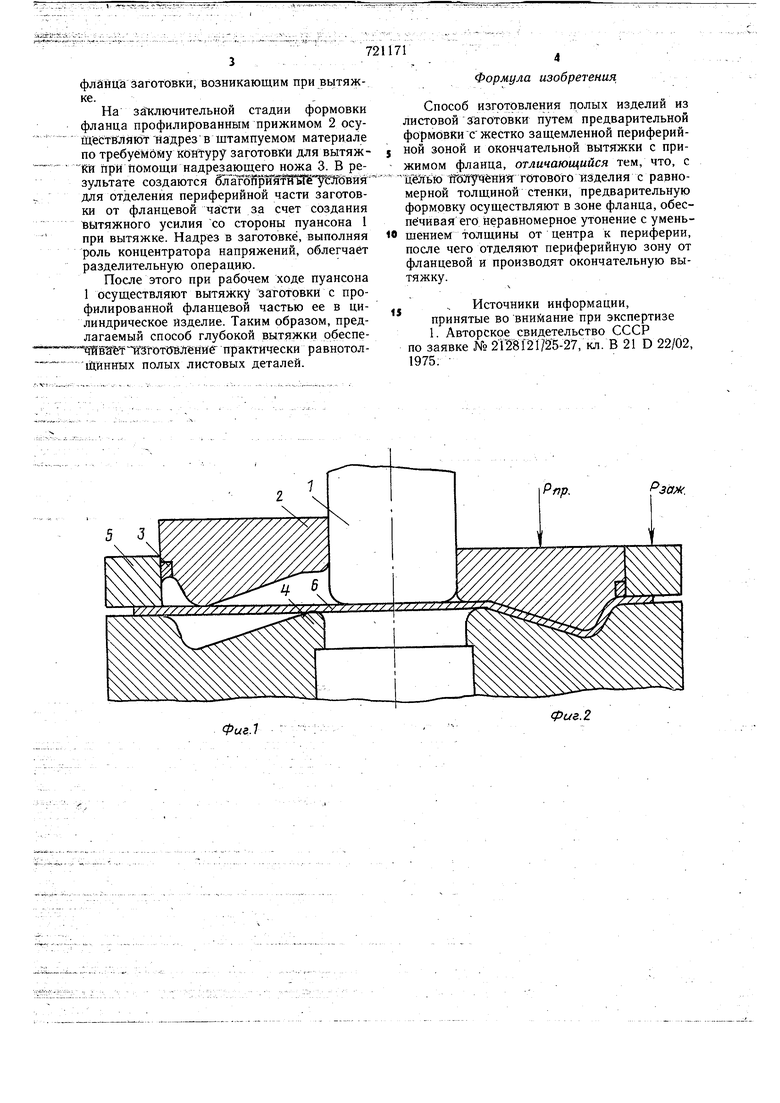

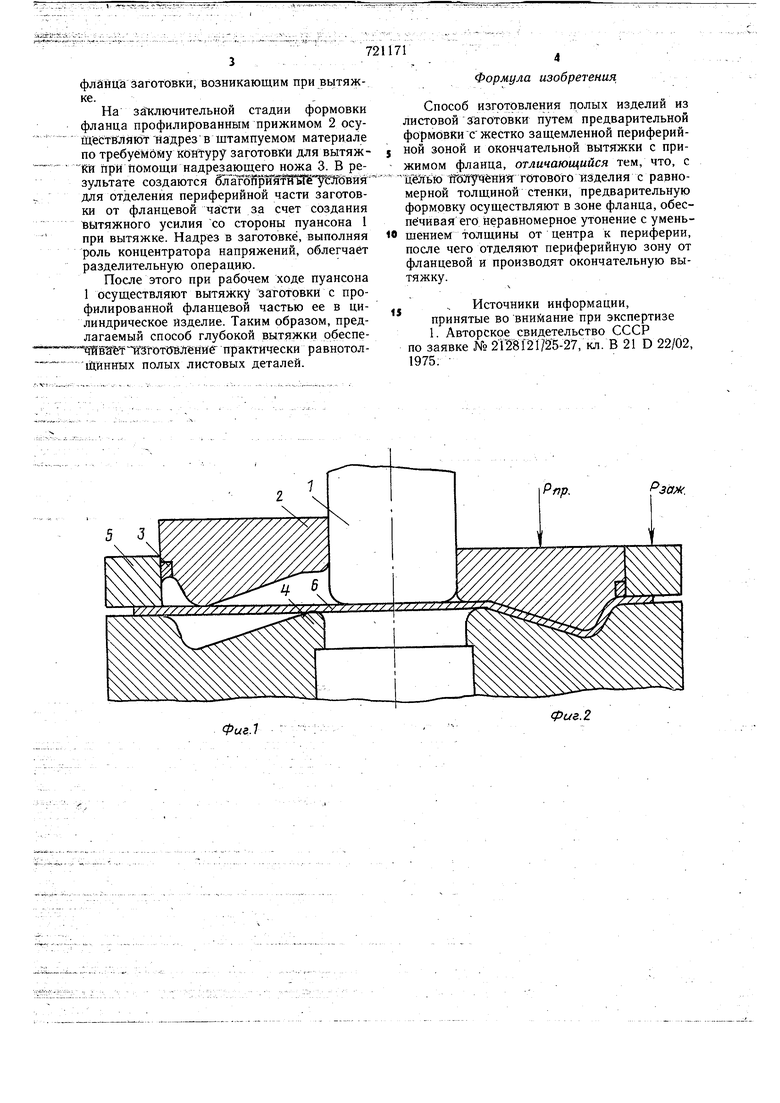

На фиг. 1 - исходное положение заготовки; на фиг. 2 - положение заготовки после окончания формовки; на фиг. 3 - положение заготовки в промежуточный момент вытяжки; на фиг. 4 - положение заготовки после окончания вытяжки детали.

Предлагаемый способ вытяжки может быть использован в штампе, состоящем из пуансона 1, профилированного прижима 2 с надрезающим ножом 3, матрицы 4 и зажима 5.

Процесс осуществляется следующим образом.

Листовую заготовку 6 устанавливают и центрируют на матрице 4, после чего периферийную часть ее зажимают усилием Рзаж при помощи зажима 5, рабочая поверхность которого (так же, как и периферийная часть матрицы 4) может быть выполнена с насечкой в зоне контакта с периферийной частью заготовки.

За счет перемещения профилированного прижима 2 в матрицу 4 производят формовку с утонением материала по фланцевой части заготовки, причем наибольшее утонение создают у наружной кромки вытягиваемой заготовки за счет соответствующего

профилирования рабочей поверхности прижима 2 и матрицы 4. Прижим 2 и матрица 4 профилируют таким образом, чтобы утонение во фланце заготовки при формовке компенсировалось естественным утолщением

фланца заготовки, возникающим при вытяжке.

На заключительной стадии формовки фланца профилированнБШ прижимом 2 осуществляют надрез в штампуемом материале по требуемому контуру заготовки для вытяжКй при помощи надрезающего ножа 3. В результате создаются 6лагбйр1иет1Ш Ж5Вйя для отделения периферийной части заготовки от фланцевой части за счет создания вытяжного усилия со стороны пуансона 1 при вытяжке. Надрез в заготовке, выполняя роль концентратора напряжений, облегчает разделительную операцию.

После этого при рабочем ходе пуансона 1 осуществляют вытяжку заготовки с профилированной фланцевой частью ее в цилиндрическое изделие. Таким образом, предлагаемый способ глубокой вытяжки обеспеtffiga fTfgfOTOBflieHHe практически равнотолЩйнных полых листовых деталей.

Формула изобретения

Способ изготовления полых изделий из листовой Заготовки путем предварительной формовки Сжестко защемленной периферийной зоной и окончательной вытяжки с прижимом фланца, отличающийся тем, что, с

ЦШьк) йшучёнйй готового изделия с равномерной толщиной стенки, предварительную формовку осуществляют в зоне фланца, обеспечивая его неравномерное утонение с уменьщением толщины от центра к периферии, после чего отделяют периферийную зону от фланцевой и производят окончательную вытяжку.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

по заявке № 2Г2ВГ21/25-27, кл. В 21 D 22/02,

1975;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

| Способ штамповки изогнутых деталей с фланцами | 1990 |

|

SU1766558A1 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2127646C1 |

Фиг. Т

фиг. 2

Авторы

Даты

1980-03-15—Публикация

1977-11-02—Подача