(54) УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ЗАУСЕНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП ДЛЯ ОБРЕЗКИ | 1970 |

|

SU261115A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Штамп последовательного действия | 1990 |

|

SU1808444A1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Штамп для обработки торцовых участков металлических деталей | 1983 |

|

SU1123767A1 |

| Штамп для обрезки облоя | 1987 |

|

SU1523240A1 |

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| Ротационный протяжной станок для обработки шлицевых канавок в непрерывно перемещяющихся деталях | 1976 |

|

SU745609A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

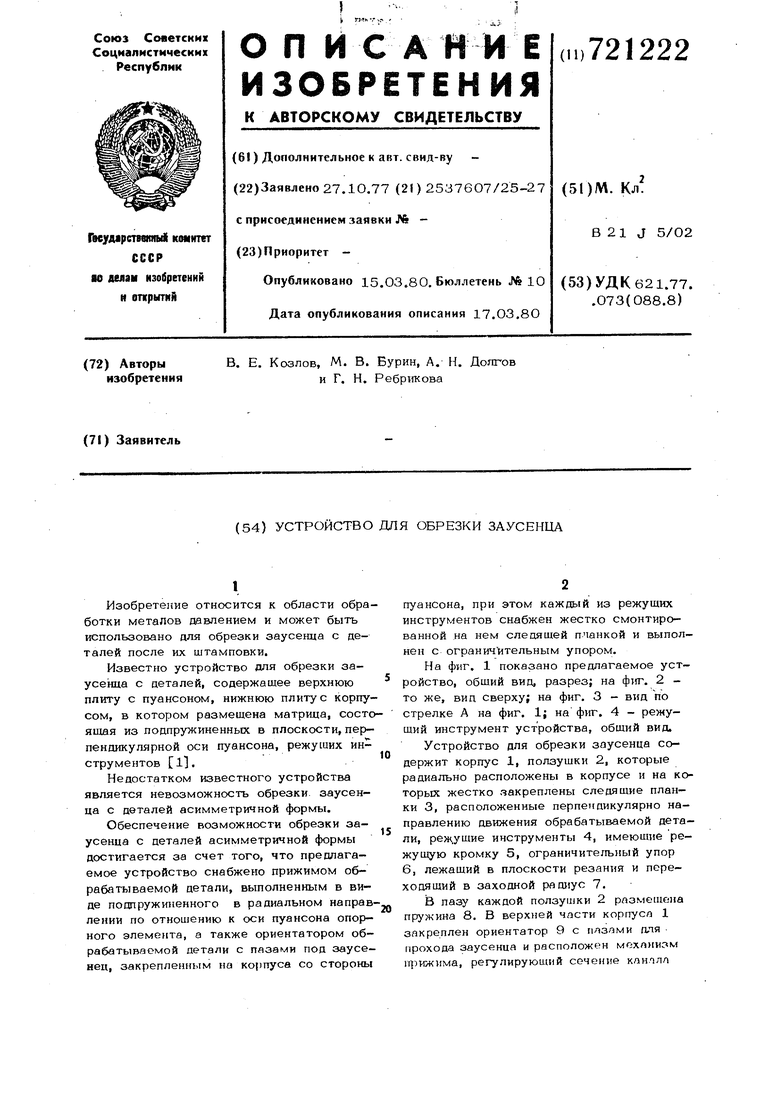

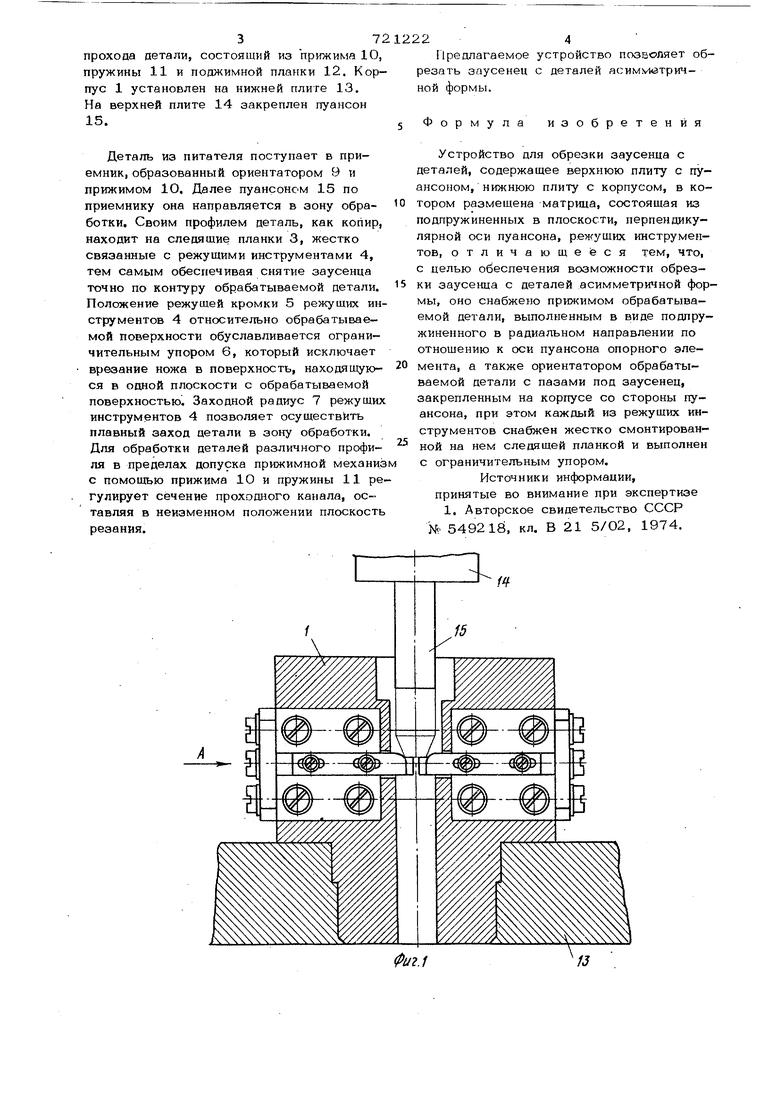

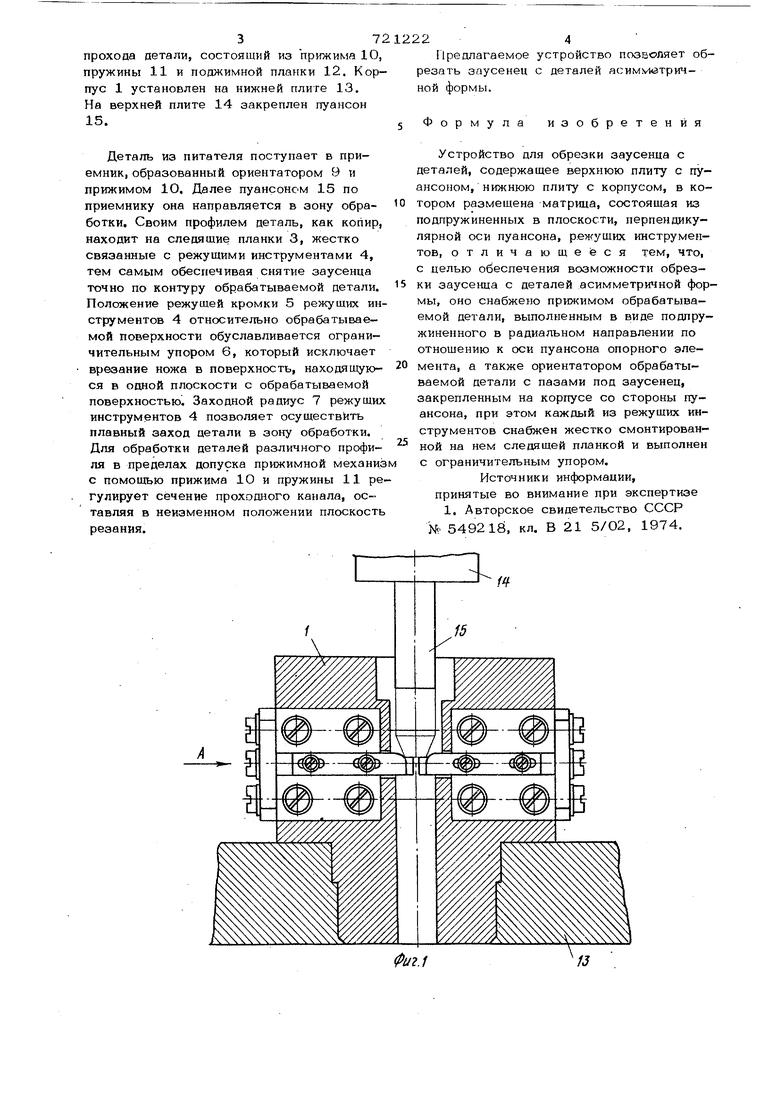

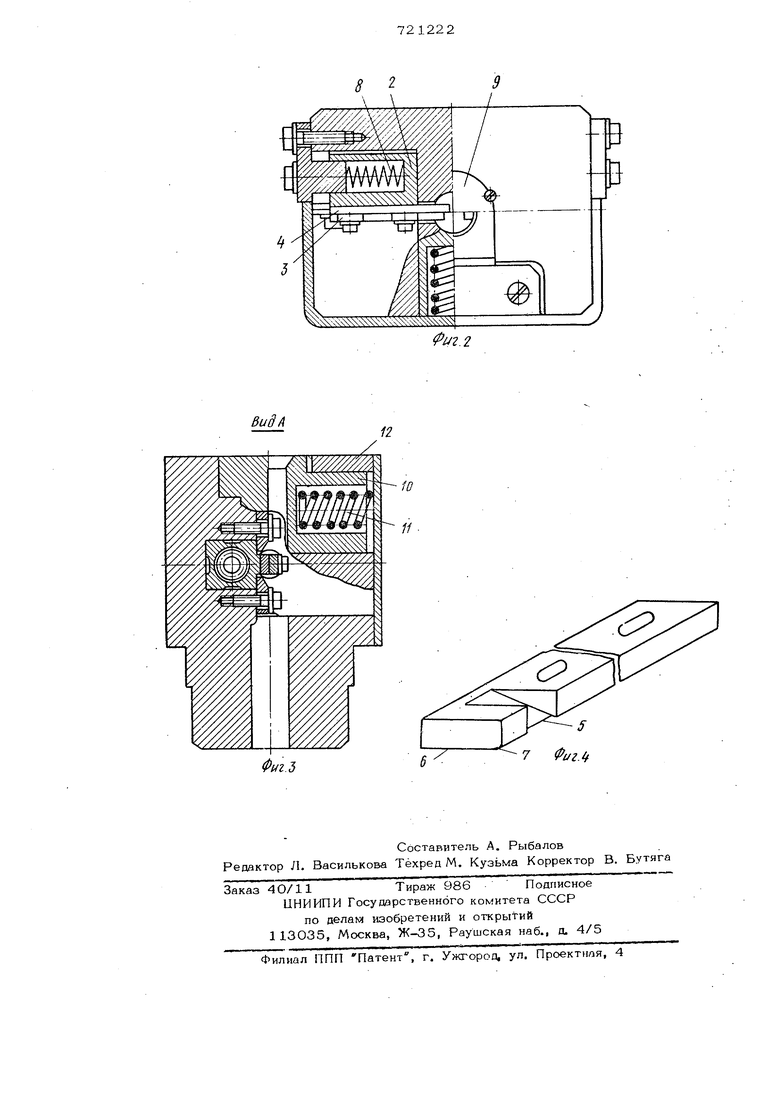

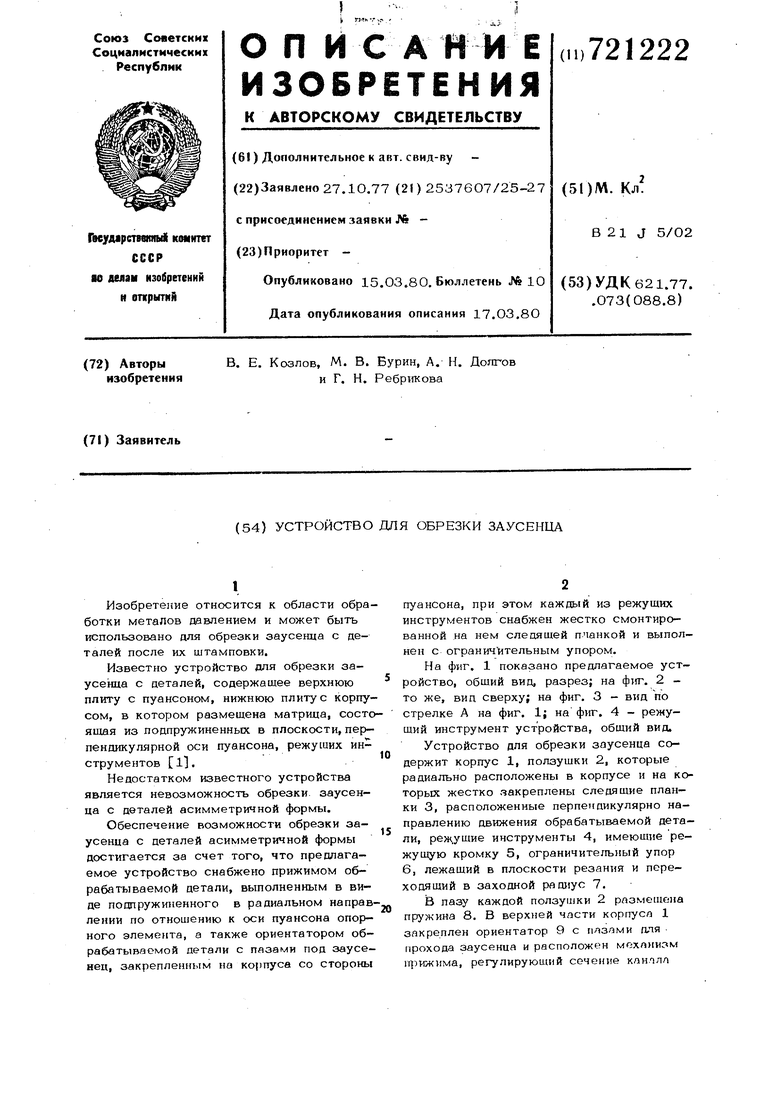

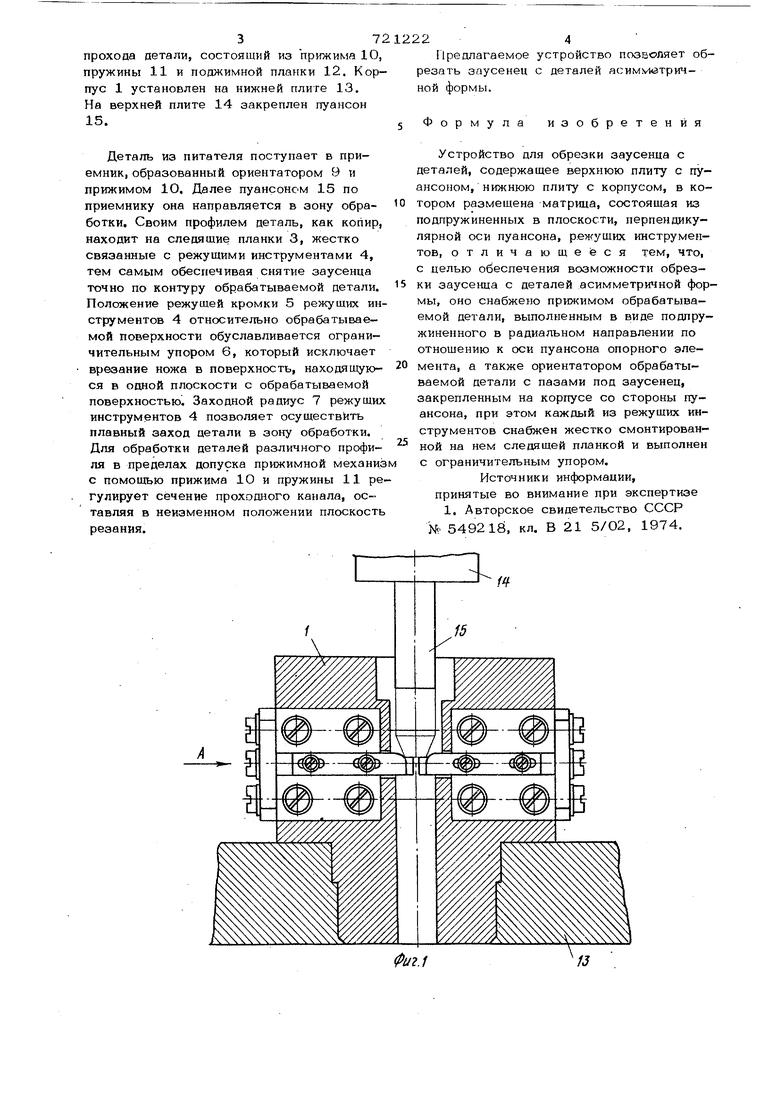

Изобретение относится к области обра ботки металов давлением и может быть использовано для обрезки заусенца с деталей после их штамповки. Известно устройство для обрезки заусенца с деталей, содержащее верхнюю плиту с пуансоном, нижнюю плиту с корпусом, в котором размещена матрица, состо ящая из подпружиненных в плоскости, перпендикулярной оси пуансона, режуших инструментов 1. Недостатком известного устройства является невозможность обрезки заусенца с деталей асимметричной формы. Обеспечение возможности обрезки заусенца с деталей асимметричной (}юрмы достигается за счет того, что предлагаемое устройство снабжено прижимом обрабатываемой детали, выполненным в виде подпружиненного в радиальном направ лении по отношению к оси пуансона опорного элемента, а также ориентатором обрабатываемой детали с пазами под заусенец, закрепленным на ко|)пусв со стороны пуансона, при этом каждый из режущих инструментов снабжен жестко смонтированной на нем следящей планкой и выполнен с ограничительным упором. На фиг. 1 показано предлагаемое устройство, общий вид, разрез; на фиг. 2 то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - режущий инструмент устройства, общий вид. Устройство для обрезки заусенца содержит корпус 1, ползушки 2, которые радиально расположены в корпусе и на которых жестко закреплены следящие планки 3, расположенные перпендикулярно направлению движения обрабатываемой детали, реж.ущие инструменты 4, имеющие режущую кромку 5, ограничительный упор 6, лежащий в плоскости резания и переходящий в заходной радиус 7. В пазу каждой ползушки 2 разметена пружина 8. В верхней части корпуса 1 закреплен ориентатор 9 с плаами для прохода заусенца и расположен механизм прижима, регулирующий сечение канлла прохода детали, состоящий из прижима 10, пружины 11 и поджимной планки 12. Корпус 1 установлен на нижней плите 13. На верхней плите 14 закреплен пуансон 15. Деталь из питателя поступает в приемник, образованный ориентатором 9 и прижимом Ю. Далее пуансоном 15 по приемнику она направляется в зону обработки. Своим профилем деталь, как копир, находит на следящие планки 3, жестко связанные с режущими инструментами 4, тем самым обеспечивая снятие заусенца точно по контуру обрабатываемой детали. Положение режущей кромки 5 режущих ин струментов 4 относительно обрабатываемой поверхности обуславливается ограничительным упором 6, который исключает врезание ножа в поверхность, находящуюся в одной плоскости с обрабатываемой поверхностью. Заходной радиус 7 режущих инструментов 4 позволяет осуществить плавный заход детали в зону обработки. Для обработки деталей различного профиля в пределах допуска прижимной механиз с помощью прижима 1О и пружины 11 ре гулирует сечение проходного канала, оставляя в неизменном положении плоскость резания.

Фи2.1 Предлагаемое устройство позволяет обрезать заусенец с деталей асим И«зтричной формы. Формула изобретения Устройство для обрезки заусенца с деталей, содержащее верхнюю плиту с пуансоном, нижнюю плиту с корпусом, в котором размещена матрица, состоящая из подпружиненных в плоскости, перпендикулярной оси пуансона, режущих инструментов, отличающееся тем, что, с целью обеспечения возможности обрезки заусенца с деталей асимметричной формы, оно снабжено прижимом обрабатываемой детали, выполненным в виде подпружиненного в радиальном направлении по отношению к оси пуансона опорного элемента, а также ориентатором обрабатываемой детали с пазами под заусенец, закрепленным на корпусе со стороны пуансона, при этом каждый из режущих инструментов снабжен жестко смонтированной на нем следящей планкой и выполнен с ограничительным упором. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 549218, кл. В 21 5/О2, 1974.

Авторы

Даты

1980-03-15—Публикация

1977-10-27—Подача