1

Изобретение относится к области литейного машиностроения и может быть использовано для получения тонкостенных крупногабаритных корпусных отливок повышенной точности методом выжимания.

Известна машина для литья выжиманием с параллельным сближением полуформ, состояшая из станины, по направляюшим которой перемешаются формодержатели с полуформами. Для обеспечения синхронного перемешения полуформ формодержатели соединены между собой через механизм управления и следяший золотник. Механизм управления состоит из зубчатой рейки, закрепленной на одном из формодержателей и связанной через шестерню с другой зубчатой рейкой, соединенной через тягу с подпружиненной следяшей кареткой, на которой установлен рычаг, взаимодействуюший с плунжером следяшего золотника при выжимании сплава. При повороте рычага вокруг вертикальной оси на угол 90°, что выполняется оператором вручную, возможно независимое перемешение левой и правой полуформ в процессе наладки машины. Следящий золотник закреплен на одном из формодержателей. При перемешении полуформы

с формодержателем, соединенным с рейкой, по заданному закону рычаг воздействует на плунжер следяшего золотника, который регулирует подачу жидкости от насоса в рабочий цилиндр, обеспечивая синхронное пере- мещение другой плиты по то.му же закону 1.

Недостаток известной конструкции состоит в том, что при переходе с наладочного режима на рабочий оператор затрачивает значительное время на включение или отключение следящего золотника, которое выполняется вручную. Наличие большого количества звеньев в приводе следяшего золотника приводит к снижению точности. Кроме этого, возможна работа при отключенном следящем золотнике, что проводит к получению бракованных отливок. Подвижное сопряжение рычага с осью и перемещение плунжера следящего золотника через подпружиненную каретку отрицательно сказываются на точности отливок.

20 Целью изобретения является упрощение обслуживания Машины.

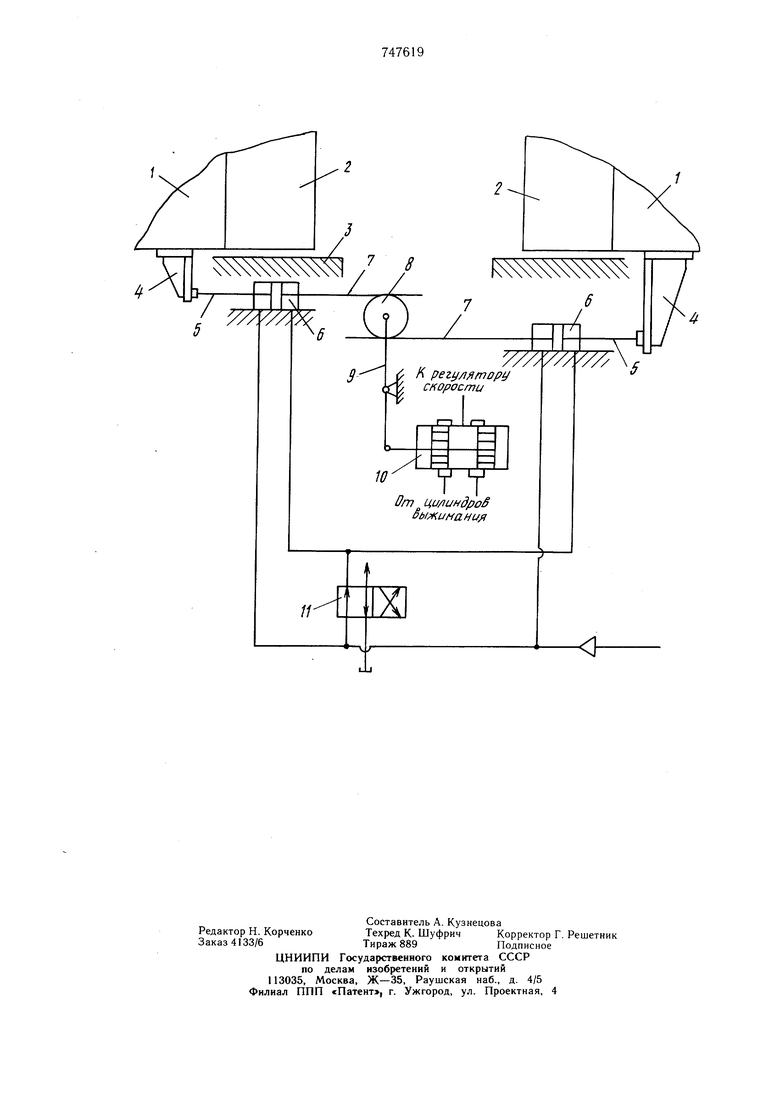

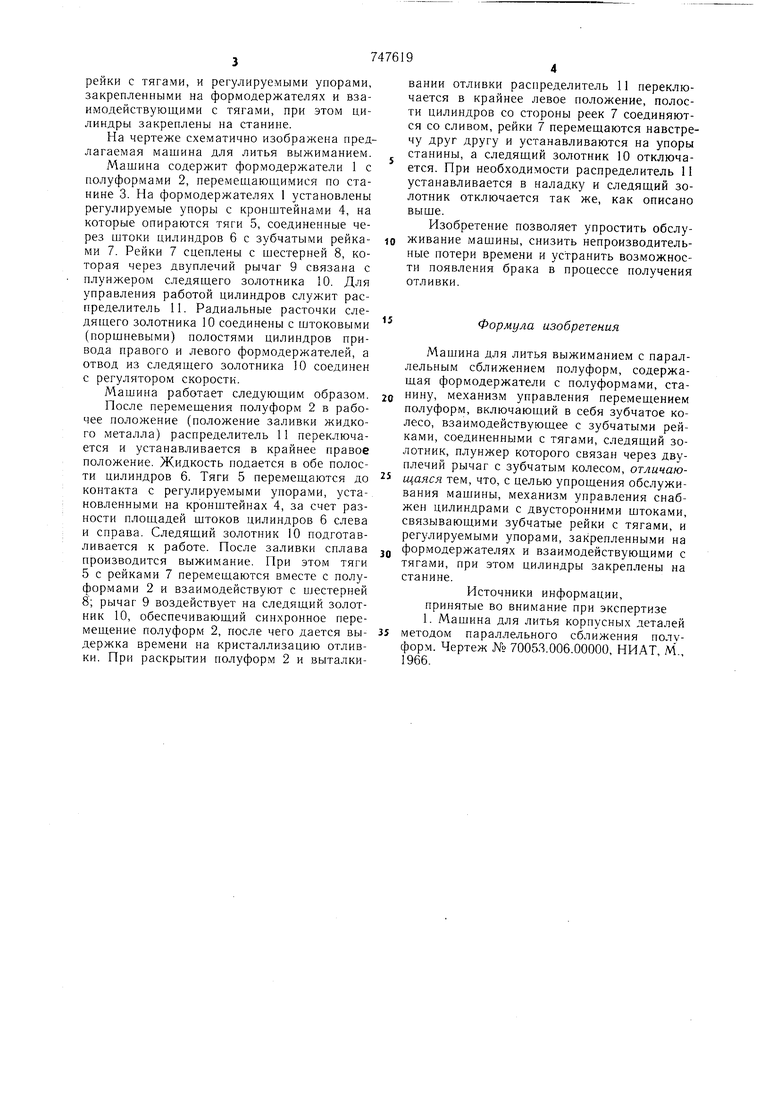

Цель достигается тем, что механизм управления снабжен цилиндрами с двусторон ними штоками, связываюшими зубчатые рейки с тягами, и регулируемыми упорами, закрепленными на формодержателях и взаимодействующими е тягами, при этом цилиндры закреплены на станине. На чертеже схематично изображена предлагаемая машина для литья выжиманием. Машина содержит формодержатели 1 с полуформами 2, перемещаюш,имися по станине 3. На формодержателях 1 установлены регулируемые упоры с кронштейнами 4, на которые опираются тяги 5, соединенные через штоки цилиндров 6 с зубчатыми рейками 7. Рейки 7 сцеплены с шестерней 8, которая через двуплечий рычаг 9 связана с плунжером следящего золотника 10. Для управления работой цилиндров служит распределитель 11. Радиальные расточки следящего золотника 10 соединены с штоковьши (поршневыми) полостями цилиндров привода правого и левого фор.модержателей, а отвод из следящего золотника 10 соединен с регулятором скорости. Машина работает следующим образом. После перемещения полуформ 2 в рабочее положение (положение заливки жидкого металла) распределитель 11 переключается и устанавливается в крайнее правое положение. Жидкость подается в обе полости цилиндров 6. Тяги 5 перемещаются до контакта с регулируемыми упорами, установленными на кронштейнах 4, за счет разности площадей штоков цилиндров 6 слева и справа. Следящий золотник 10 подготавливается к работе. После заливки сплава производится выжимание. При этом тяги 5 с рейками 7 перемещаются вместе с полуформами 2 и взаимодействуют с шестерней 8; рычаг 9 воздействует на следящий золотник 10, обеспечивающий синхронное перемещение полуформ 2, после чего дается выдержка времени на кристаллизацию отливки. При раскрытии полуформ 2 и выталкивании отливки распределитель 11 переключается в крайнее левое положение, полости цилиндров со стороны реек 7 соединяются со сливом, рейки 7 перемещаются навстречу друг другу и устанавливаются на упоры станины, а следящий золотник 10 отключается. При необходимости распределитель 11 устанавливается в наладку и следящий золотник отключается так же, как описано выше. Изобретение позволяет упростить обслуживание машины, снизить непроизводительные потери времени и устранить возможности появления брака в процессе получения отливки. Формула изобретения Машина для литья выжиманием с параллельным сближением полуформ, содержащая формодержатели с полуформами, станину, механизм управления перемещением полуформ, включающий в себя зубчатое колесо, взаимодействующее с зубчатыми рейками, соединенными с тягами, следящий золотник, плунжер которого связан через двуплечий рычаг с зубчатым колесом, отличающаяся тем, что, с целью упрощения обслуживания машины, механизм управления снабжен цилиндрами с двусторонними штоками, связывающими зубчатые рейки с тягами, и регулируемыми упорами, закрепленными на формодержателях и взаимодействующими с тягами, при этом цилиндры закреплены на станине. Источники информации, принятые во внимание при экспертизе 1. Машина для литья корпусных деталей методом параллельного сближения полуформ. Чертеж № 70053.006.00000, НИАТ М 1966.

7/

-с

У//.

/

И

Л регул/1тору скорости

От цилиндров

Sbl;i UMaHUfl

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья выжиманием с параллельным сближением полуформ | 1977 |

|

SU747618A1 |

| Выталкивающее устройство машины литья под давлением | 1984 |

|

SU1253722A1 |

| Машина для литья выжиманием | 1979 |

|

SU1163979A1 |

| Кокильная машина | 1979 |

|

SU835621A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Литейно-выжимная машина с параллельным сближением створ | 1984 |

|

SU1544525A1 |

| Машина для литья под низким давлением | 1973 |

|

SU476937A1 |

| Устройство для извлечения отливок изпРЕСС-фОРМ лиТья пОд дАВлЕНиЕМ | 1979 |

|

SU831310A1 |

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ МАШИНЫ | 2004 |

|

RU2349414C2 |

Авторы

Даты

1980-07-15—Публикация

1977-05-04—Подача