1

Изобретение относится к области станкостроения, а именно к обработке деталей некруглой формы таких, как кулачки различного профиля, пазы и т. п.

Известны устройства для обработки деталей некруглой формы, реализующие способ бескопирной обработки многократных синусоидальных поверхностей инструментом, подаваемым на вращающуюся деталь при сообщении инструменту плоского сложного движения эксцентрикового механизма

1 Недостатками устройств являются силовая нагруженность цепи управления и сложный закон движения резца, не обеспечивающий точности профиля изделия, так как получение синусоидальной формы на вращающейся детали может быть только при прямолинейном движении резца.

Известно также устройство для обработки деталей некруглой формы, выполненное в виде резцовой головки, эксцентрично устанавливаемой с возможностью регулировки на приводной вал, кинематически связанный со шпинделем изделия, кроме того, резцовая головка связана через кулисный камень со штоком поршня гидроцилиндра, ход которого, регулируемый дросселем, ограничен гидродемпфером и жестким упором, а кулиса выполнена установочно-переставной относительно оси приводного вала. 2.

В прототипе резцовая головка, устанавливаемая эксцентрично с возможностью

регулировки, состоит из нескольких звеньев, шарнирно связанных между собой, не обладающих достаточной жесткостью, а значит, имеет место низкая точность изготавливаемого профиля изделия. Параллельность работы цепи управления и силовой цепи при наличии сложного плоскопараллельного движения инструмента затрудняет условие резания. Однонаправленность передаваемого усилия резания резцовой

головки снижает его эффективность.

Целью изобретения является повышение производительности и точности обрабатываемых деталей некруглой формы путем повышения жесткости устройства и разгрузки цепи управления от усилий резания.

Поставленная цель достигается тем, что

резцовый блок закреплен непосредственно

на корпусе гидроцилиндра, шток которого

жестко связан со станиной станка.

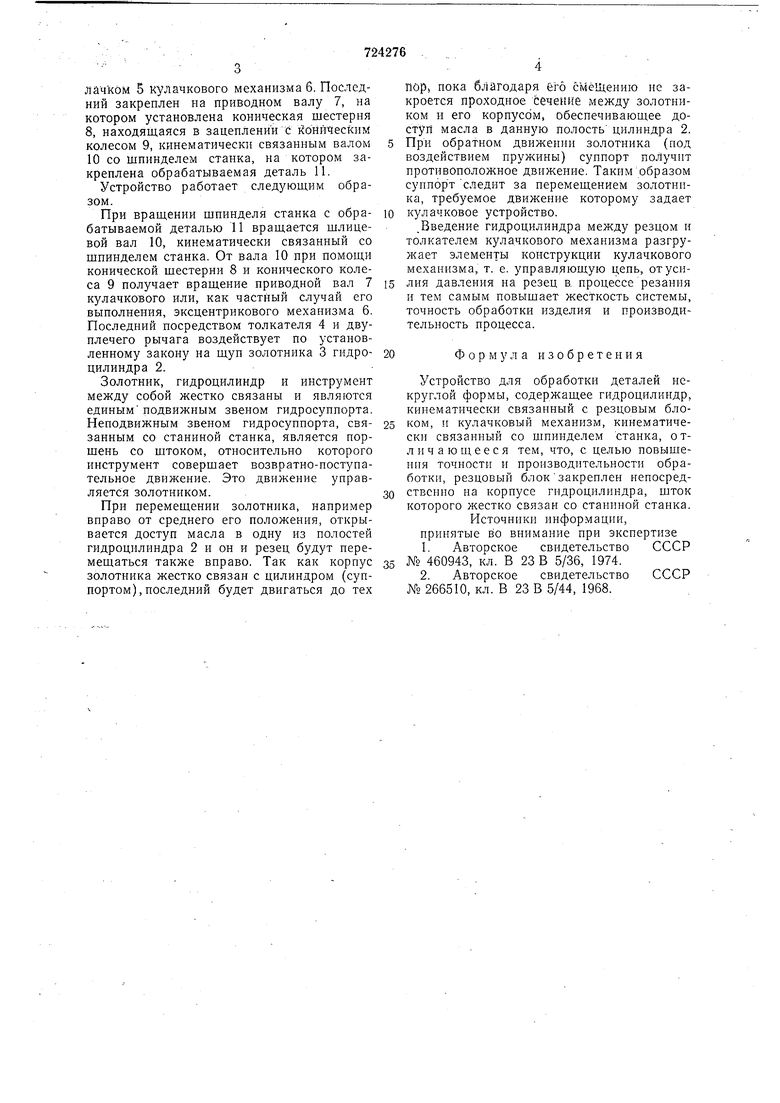

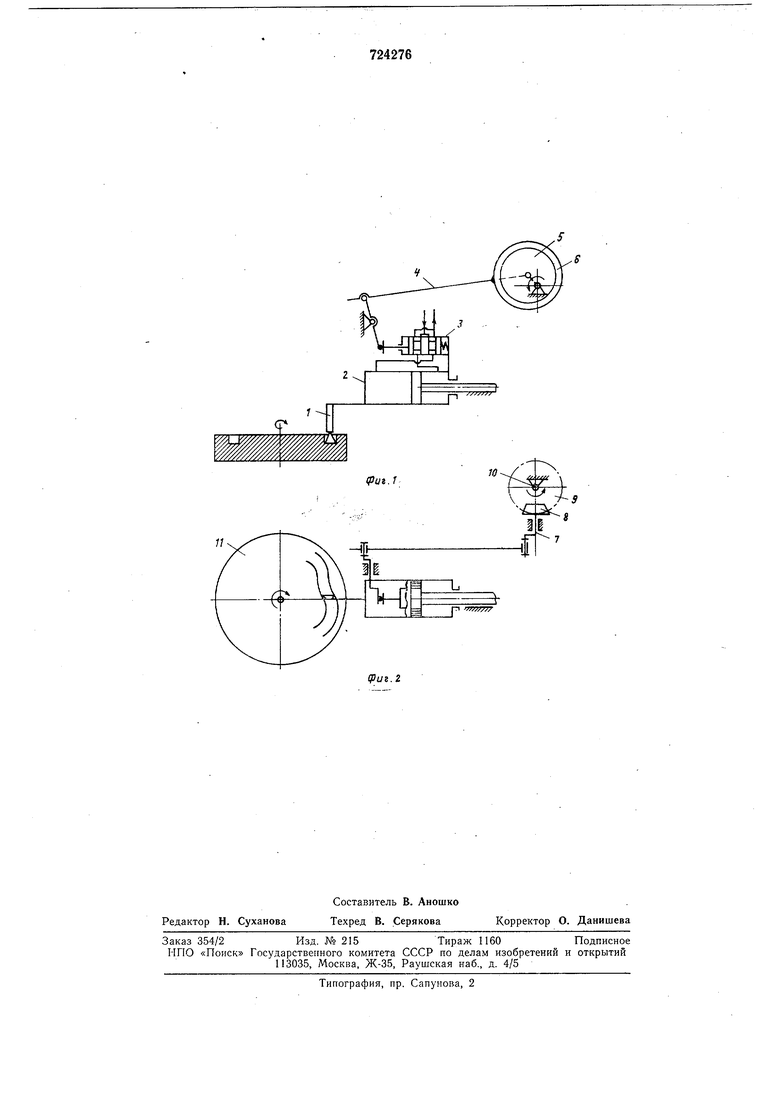

На фиг. 1 дана кинематическая схема

устройства; на фиг. 2 - то же, вид сверху.

Устройство состоит из инструмента 1,

установленного на корпусе гидроцилиндра

2, управляемого золотником 3, шток которого при помоши толкателя 4 связан с кулачком 5 кулачкового механизма 6. Последний закреплен на приводном валу 7, на котором установлена коническая шестерня 8, находящаяся в зацеплении с коническим колесом 9, кинематически связанным валом 10 со шпинделем станка, на котором закреплена обрабатываемая деталь 11.

Устройство работает следуюш,им образом.

При враш,ении шпинделя станка с обрабатываемой деталью 11 врашается шлицевой вал 10, кинематически связанный со шпинделем станка. От вала 10 при помош,и конической шестерни 8 и конического колеса 9 получает врашение приводной вал 7 кулачкового или, как частный случай его выполнения, эксцентрикового механизма 6. Последний посредством толкателя 4 и двуплечего рычага воздействует по установленному закону на шуп золотника 3 гидроцилиндра 2.

Золотник, гидроцилиндр и инструмент между собой жестко связаны и являются единым подвижным звеном гидросуппорта. Неподвижным звеном гидросуппорта, связанным со станиной станка, является поршень со штоком, относнтельно которого инструмент совершает возвратно-поступательное движение. Это движение управляется золотником.

При перемешении золотника, например вправо от среднего его положения, открывается доступ масла в одну из полостей гидроцилиндра 2 и он и резец будут перемеп1,аться также вправо. Так как корпус золотника жестко связан с цилиндром (суппортом), последний будет двигаться до тех

пор, пока благодаря его смещению не закроется проходное сечение между золотником и его корпусом, обеспечиваюшее доступ масла в данную полость цилиндра 2. При обратном движении золотника (под воздействием пружины) суппорт получит противоположное движение. Таким образом суппорт следит за перемеш;ением золотника, требуемое движение которому задает кулачковое устройство.

.Введение гидроцилиндра между резцом и толкателем кулачкового механизма разгружает элементы конструкции кулачкового механизма, т. е. управляющую цепь, от усилия давления на резец в. процессе резания и тем самым повышает жесткость системы, точность обработки изделия и производительность процесса.

Формула изобретения

Устройство для обработки деталей некруглой формы, содержащее гидроцилиндр, кинематически связанный с резцовым блоком, и кулачковый механизм, кинематически связанный со щпииделем стайка, отличающееся тем, что, с целью повышения точности и производительности обработки, резцовый блокзакреплен непосредственно на корпусе гидроцилиндра, шток которого жестко связан со станииой станка. Источники ииформации,

иринятые во внимание при экспертизе

1.Авторское свидетельство СССР № 460943, кл. В 23 В 5/36, 1974.

2.Авторское свидетельство СССР N° 266510, кл. В 23 В 5/44, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ВРАЩАЮЩИМСЯ МНОГОЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 1971 |

|

SU422537A1 |

| МЕХАНИЗМ ДЛЯ МНОГОПРОХОДНОЙ ОБРАБОТКИ | 1973 |

|

SU383566A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Гидрокопировальный многопроходной суппорт | 1977 |

|

SU707770A1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| Токарный многорезцовый полуавтомат | 1982 |

|

SU1119780A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

Авторы

Даты

1980-03-30—Публикация

1976-08-01—Подача