(54) УСТРОЙСТВО ДЛЯ ОПРОКИДЫВАНИЯ КУЗОВА САМОСВАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрокидывания кузова самосвала | 1978 |

|

SU887290A2 |

| Устройство для опрокидывания кузовов самосвального автопоезда | 1977 |

|

SU737264A1 |

| Устройство для подъема кузова самосвала | 1976 |

|

SU645870A1 |

| Устройство для опрокидывания кузова самосвала | 1976 |

|

SU667430A1 |

| Устройство для опрокидывания кузова самосвала | 1984 |

|

SU1230884A2 |

| Устройство для опрокидывания кузова самосвала | 1980 |

|

SU990559A1 |

| Устройство для управления механизмом подъема кузова самосвала | 1983 |

|

SU1463554A1 |

| Устройство для опрокидывания кузова самосвала | 1973 |

|

SU526537A1 |

| Устройство для опрокидывания кузова самосвала | 1980 |

|

SU965825A1 |

| Устройство для опрокидывания кузовов самосвального автопоезда | 1976 |

|

SU651992A1 |

Изобретение относится к саморазгружающимся транспортным средствам, кузов которых опрокидывается гидроцилиндром, прив одимым в действие рабочей жидкостью от гидронасоса.

Известно опрокидывающее устройство автомобиля-самосвала, содержащее соединенные трубопроводами гидронасос, гидроцилиндр, резервуар для рабочей жидкости, механизм управления и кран с двумя обратными клапанами, первый из которых сливной и управляется толкателем из полости низкого давления 1.

Недостатком этого устройства является то, что второй клапан управляемся (закрывается) только потоком рабочей жидкости в момент отключения гидронасоса и остановки Ьпрокидалвающегося устройства в промежуточном положении, а также в конце рабочего хода приходится отключать гидронасос, включение гидронасоса совпадает.с началом подъема кузова при каждом цикле. В связи с этим затрудняется процесс управления гидросистемой самосвала и при сравнительно небольшом количестве циклов детали включения коробки, отбора мощности выходят из строя, что снижает надежность работы устройства.

Известно также устройство для опрокидывания кузова самосвала, содержащее соединенные трубопроводами гидронасос, резервуар для рабочей жидкости, гидроцилиндр, механизм управления, с толкателем и

0 кран управления, имеющий сливную и отводящую, полости и включающий два клапана, из которых первый сливной 2.

Недостатком его является то,

5 что оба клапана выполнены управляемыми штоками пневмокамер из полосг ти высокого давления. Это делает устройство недостаточно надежным в работе из-за наличия в кране двух

0 уплотнений в области высокого давления и сложным в изготовлении,так как требуется высокая точность и. чистота уплотняемых поверхностей,

5 что усугубляется малыми диаметрами штоков. Кроме того, направляющий хвостовик клапана расположен в подклапанной полости и занимает до 40% проходного сечения. Это привор, дит к увеличению его диаметра, .а

следовательно, к увеличению сил, действумпщх на механизм управления . им.

Цель изобретения - повышение надёжности работы устройства;

Для этого клапаны устройства снабжены стержнями, обращенными в сторону толкателя механизма управления) и направляющими хвостовикаМи, направленными в противоположную с 0рону, при этом клапаны расположены в корпусе крана управления соосно с осевым зазором и образуют между собой подводящую полость крана управления, причем направляющий хвостовиквторого клапана размещен в отводящей полости крана управленйй/ а стержнй пё рв6го и втЬрого клапанов выполнёнк с возможностью взаимодействий сойтветственно с толкателем механизма управления и с направляющим хвостовиком первого клапана.

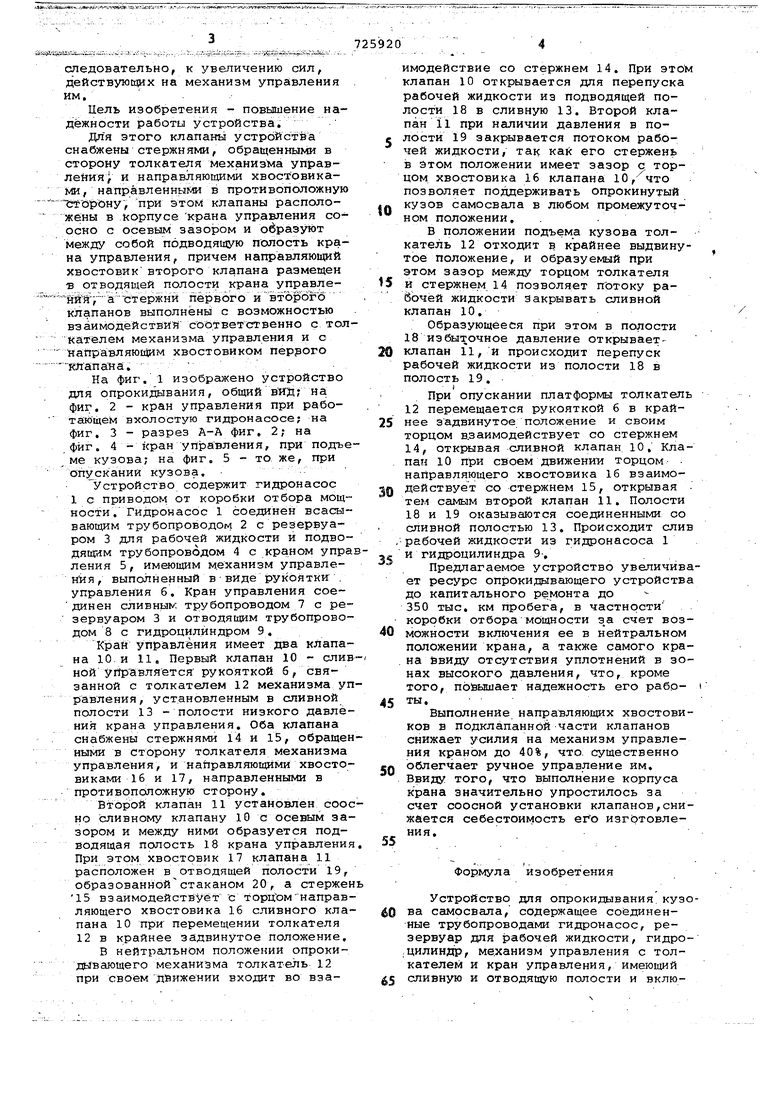

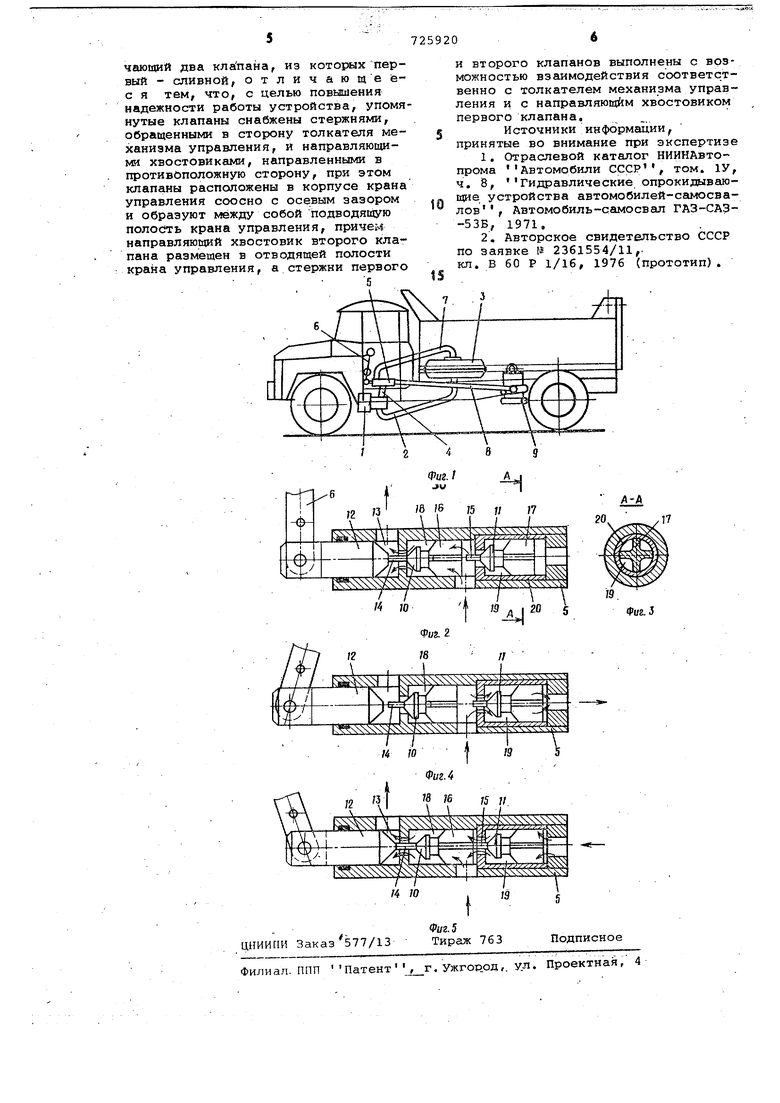

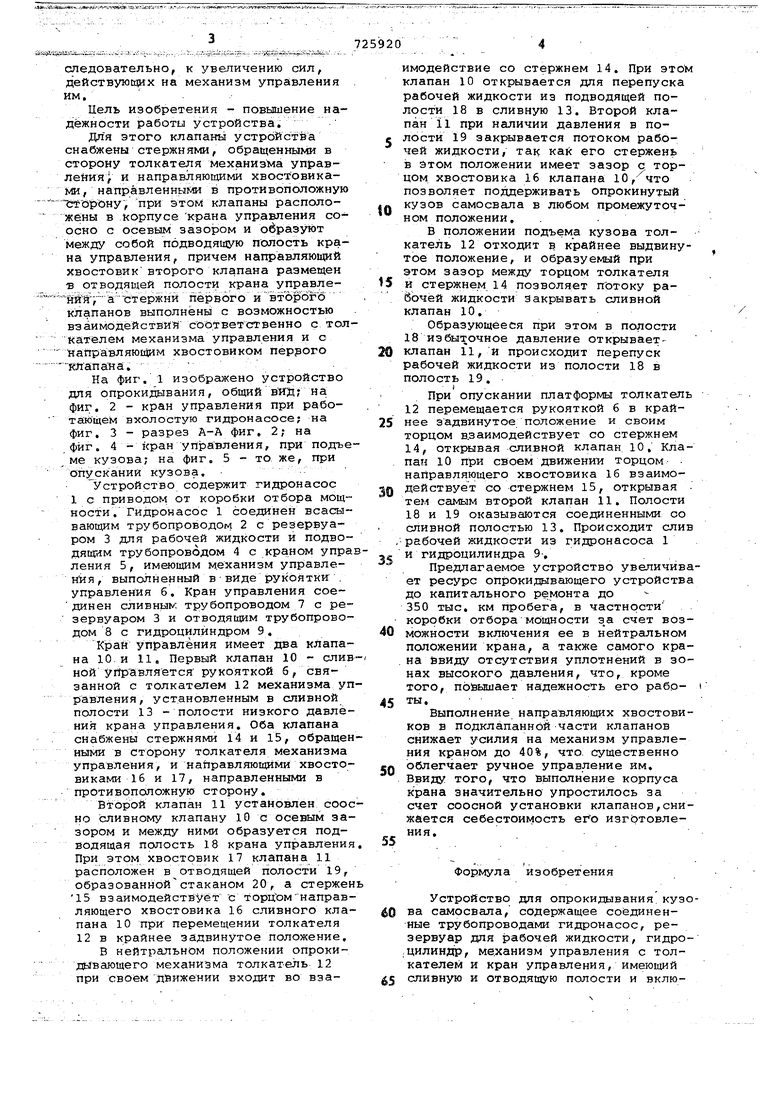

На фиг. 1 изображено устройство для опрокидывания, общий вйд на фиг. 2 - кран управления при работающем вхолостую гидронасосе; на фиг. 3 - разрез А-А фиг, 2; на фиг, 4 - кран управления, при подъеме кузова; на фиг, 5 - то же, при опу скании Кузова, .; Устройство содержит гидронасос 1 с приводом от коробки отбора мощ ности. Гидронасос 1 соединен всасывающим трубопроводом 2 с реэервуаром 3 для рабочей жидкости и подводящим трубопроводом 4 с краном управления 5, имеющим механизм управления, выполненный в виде рукоятки . управления б. Кран управления соединен сливнык трубопроводом 7 с резервуаром 3 и отводящим трубопроводом 8 с гидроцилйндром 9.

Край управления имеет два клапана 10 и 11. Первый клапан 10 - сливной уггрэвляется рукояткой б, связанной с толкателем 12 механизма управления, установленным в сливной полости 13 - полости низкого давления крана управления. Оба клапана снабжены стержнями 14 и 15, обращенными в сторону толкателя механизма управления, и направляющими хвостовиками 16 и 17, направленными в противоположную сторону.

Второй клапан 11 установлен соосно сливному клапану 10 с осевым зазором и между ними образуется подводящая полость 18 крана управления. При этом хвостовик 17 клапана 11 расположен в отводящей полости 19, образованной стаканом 20, а стержень 15 взаимодействует с торцом направляющего хвостовика 16 сливного клапана 10 при перемещении толкателя 12 в крайнее задвинутое положение. В нейтральном положении опрокидывающего механизма толкатель 12 при своем Дйижении входит во взаимодействие со стержнем 14. При клапан 10 открывается для перепуска рабочей жидкости из подводящей полости 18 в сливную 13, Второй клапан 11 при наличии давления в полости 19 закрывается потоком рабочей жидкости, так как его стержень в Этом положении имеет зазор с торцом хвостовика 16 клапана 10 , позволяет поддерживать опрокинутый кузов самосвала в любом промежуточном положении. . .

В положении подъема кузова толкатель 12 отходит э крайнее выдвинутое положение, и образуемый при этом зазор между торцом толкателя и стержнем 14 позволяет потоку рабочей жидкости Закрывать сливной клапан 10.

Образующееся при этом в полости 18 избыточное давление открываетклапан 11, и происходит перепуск рабочей жидкости из полости 18 в

полость 19,

) При опускании платформы толкатель

12 перемещается рукояткой 6 в крайнее задвинутое положение и своим торцом в.заимодействует со стержнем 14, открывая сливной клапан 10, Клапан 10 при своем движении торцом . направляющего хвостовика 16 взаимодействует со стержнем 15, открывая тем самым второй клапан 11, Полости 18 и 19 оказываются соединенными со сливной полостью 13, Происходит слив рабочей жидкости из гидронасоса 1 и гидроцилиндра 9-,

Предлагаемое устройство увеличивает ресурс опрокидывающего устройства до капитального ремонта до 350 тыс, км пробега, в частности коробки отбора мощности счет возможности включения ее в нейтральном положении крана, а также самого крана йвиду отсутствия уплотнений в зонах высокого давления, что, кроме того, повышает надежность его работы. . , .

Выполнение направляющих хвостовиков в подклапанной-части клапанов снижает усилия на механизм управления краном до 40%, что. существенно облегчает ручное управление им. Ввиду того, что выполнение корпуса крана значительно упростилось за счет соосной установки клапанов,снижается себестоимость его изгЬтовления.

Формула изобретения

Устройство для опрокидывания кузо 0 ва самосвала, содержащее соединенные трубопроводами гидронасос, резервуар для рабочей жидкости, гидро,цилиндр, механизм управления с толкателем и кран управления, имеющий 5 сливную и отводящую полости и вклю

Авторы

Даты

1980-04-05—Публикация

1977-10-25—Подача