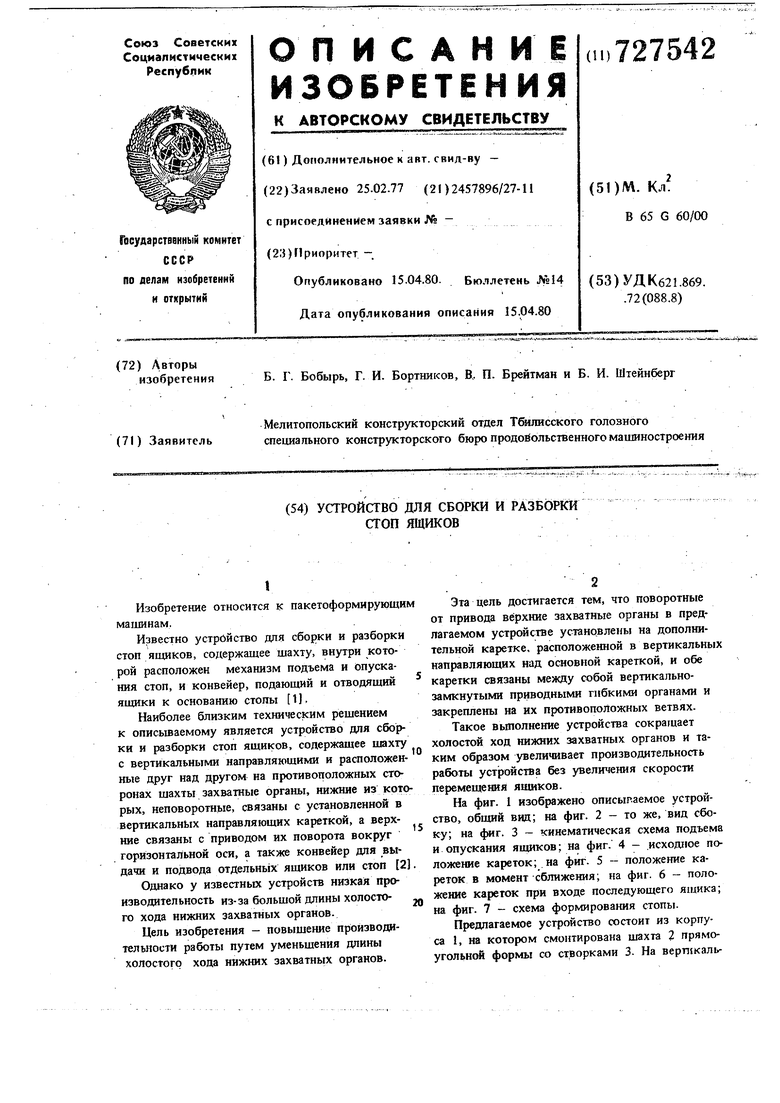

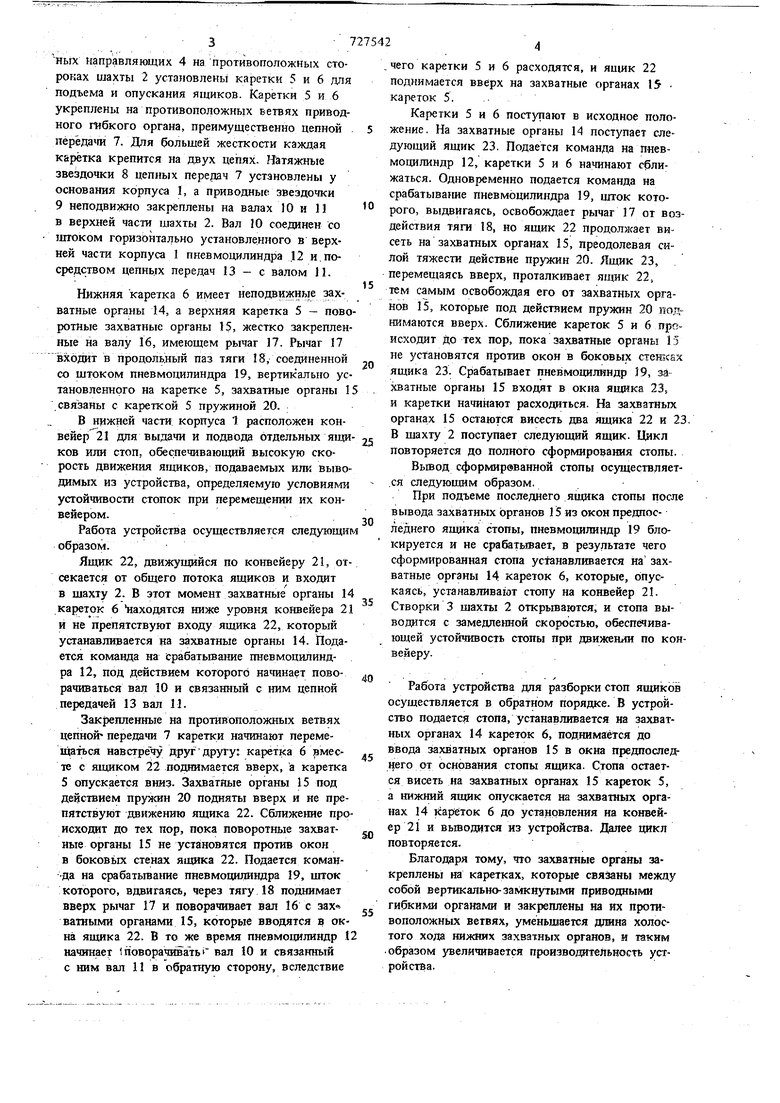

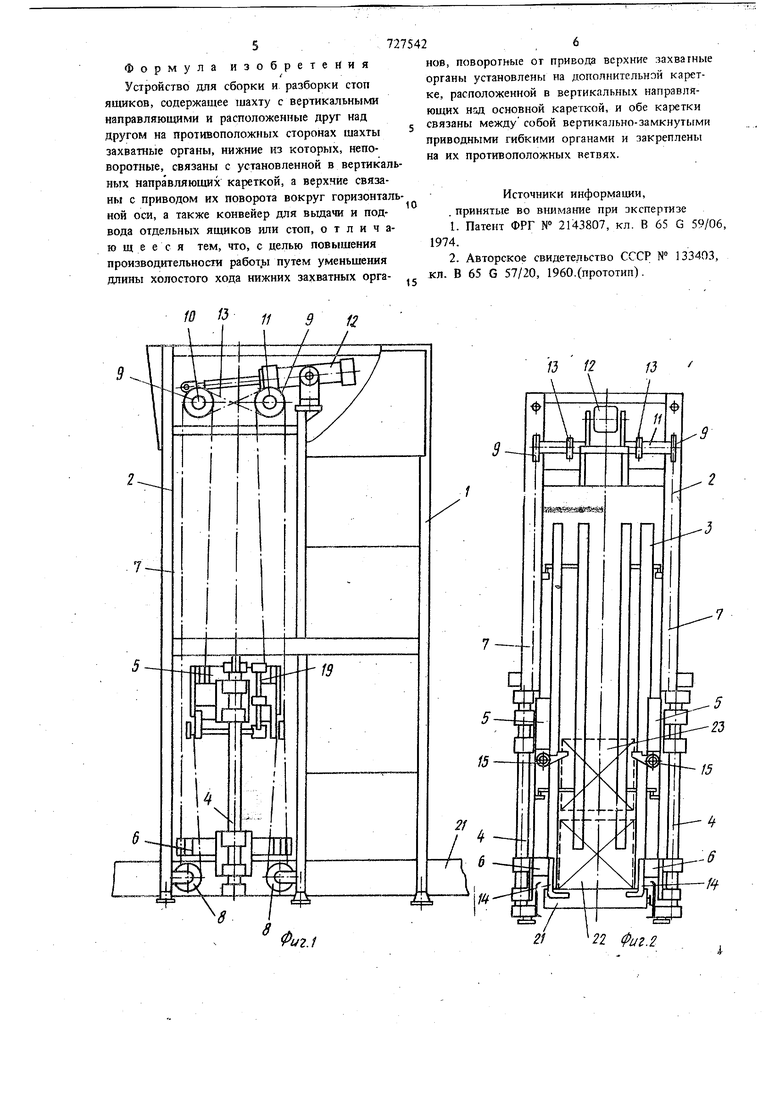

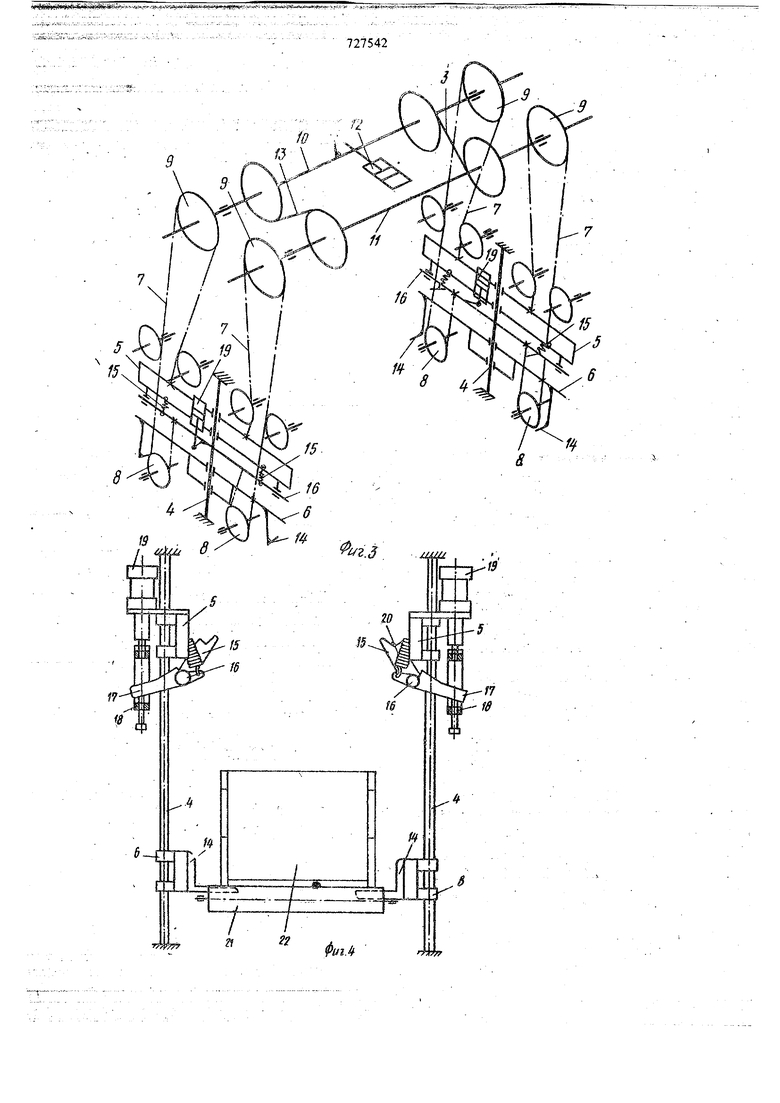

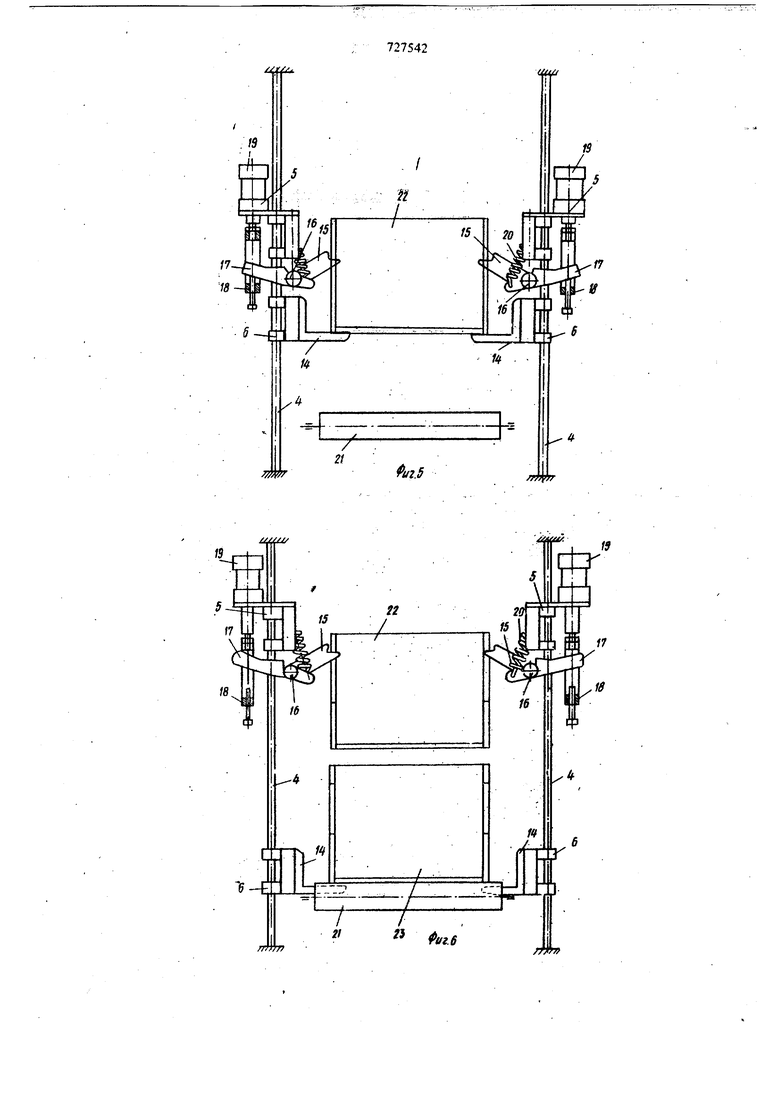

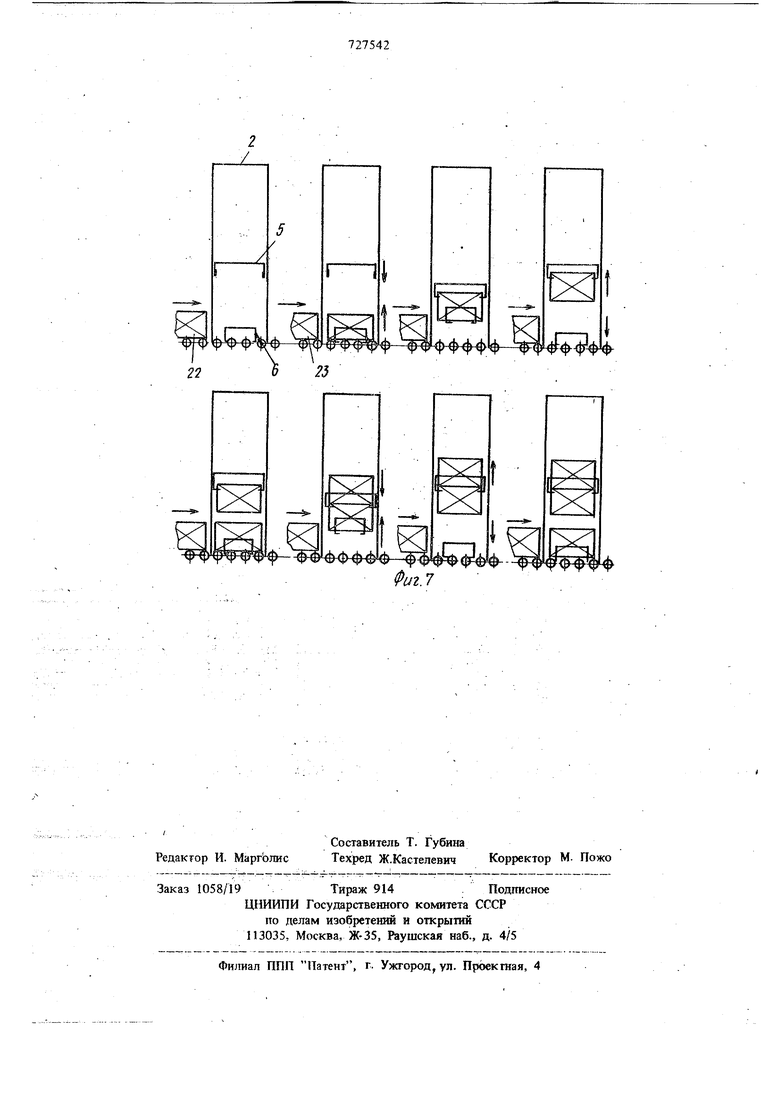

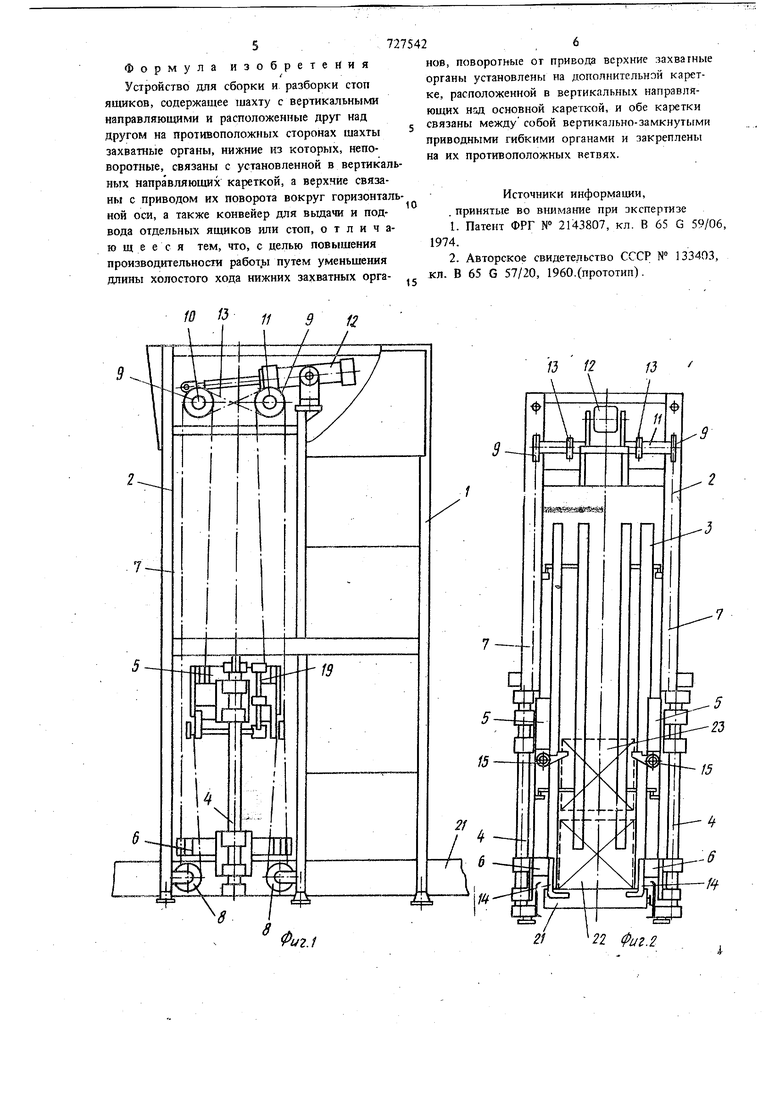

Изобретение относится к пакетоформирующи маишнам. Известно устройство для сборки и разборки стоп ящиков, содержащее шахту, внутри которой расположен механизм подъема и опускания стоп, и конвейер, подающий и отводящий ящики к основанию стопы 11. Наиболее близким техническим рещением к описьшаемому является устройство для сборки и разборки стоп ящиков, содержащее игахту с вертикальными направляющими и расположенные друг над другом на противоположных сторонах шахты захватные органы, нижние из кото рых, неповоротные, связаны с установленной в вертикальных направляющих кареткой, а верхние связаны с приводом их поворота вокруг горизонтальной оси, а также конвейер для выдачи и подвода отдельнь1Х ящиков или стоп 2 Однако у известных устройств низкая производительность из-за большой длины холостого хода нижних захватных органов. Цель изобретения - повышение производительности работы путем уменьшения длины холостого хода нижних захватньгх органов. Эта дель достигается тем, что поворотные от привода верхние захватные органы в предлагаемом устройстве установлены на дополнительной каретке, расположенной в вертикальных направляющих над основной кареткой, и обе каретки связаны между собой вертикальнозамкнутыми приводными гибкими органами и закреплены на их противоположных ветвях. Такое вьшолнение устройства сокращает холостой ход нижних захватных органов и таким образом увеличивает производительность работы устройства без увеличения скорости перемещения ящиков. На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - кинематнческая схема подъема и опускания ящиков; на фиг. 4 - исходное положение кареток; на фнг. 5 - положение кареток в момент сближения; на фиг. 6 - положение кареток при входе последующего ящика; на фиг. 7 - схема формирования стопы. Предлагаемое устройство состоит из корпуса 1, на котором смонтирована шахта 2 прямоугольной формы со створками 3. На вертикальных направляющих 4 на противоположных сторонах шахть 2 установлень каретки 5 и 6 для подъема и опускания ящиков. Каретки 5 и 6 укреплены на противоположньгх ветвях приводного гибкого органа, преимущественно цепной передачи 7. Для больщей жесткости каждая каретка крепится на двух цепях. Натяжные звездочки 8 цепных передач 7 установлены у основания корпуса 1, а приводные звездочки 9 неподвижно закреплены на валах 10 и 11 в верхней части шахты 2. Вал 10 соединен со штоком горизонтально установленного в верхней части корпуса I пневмоцилиндра .12 и.посредством цепных передач 13 - с валом 11. Нижняя каретка 6 имеет неподвижные захватные органы 14, а верхняя каретка 5 - пово ротные захватные органы 15, жестко закрепленные на валу 16, имеющем рычаг 17. Рычаг 17 входит в продольный паз тяги 18, соединенной со щтоком пневмоцилиндра 19, вертикально установленного на каретке 5, захватные органы 1 связаны с кареткой 5 пружиной 20. В нижней части корпуса 1 расположен конвейер 21 для выдачи и подвода отдельных ящи ков или стоп, обес:печивающий высокую скорость движения ящиков, подаваемых или выводимых из устройства, определяемую условиями устойчивости стопок при перемещении их конвейером. Работа устройства осуществляется следующи образом. Ящик 22, движущийся по конвейеру 21, от секается от общего потока ящиков и входит в шахту 2. В этот момент захватные органы 14 кареток 6 находятся ниже уровня конвейера 2 и не препятствуют входу ящика 22, который устанавливается на захватные органы 14. Подается команда на срабатьшание пневмоцилиндра 12, под действием которого начинает поворачиваться вал 10 и связанный с ним цепной передачей 13 вал 11. Закрепленные на противоположных ветвях цепной передачи 7 каретки начинают перемещаться навстречу другдругу: каретка 6 вместе с ящиком 22 поднимается вверх, а каретка 5 опускается вниз. Захватйые органы 15 под действием пружин 20 подняты вверх и не препятствуют движению ящика 22. Сближение про исходит до тех пор, пока поворотные захватные органы 15 не установятся против окон в боковьгх стенах яиопса 22. Подается команда на срабатьгеа1ше пневмоцилиндра 19, щток которого, вдвигаясь, через тягу 18 поднимает вверх рычаг 17 и поворачивает вал 16 с зах« ватными органами 15, которые вводятся в ок на ящика 22. В то же время пневмоциликдр 1 иачинает 1 поворач1юа ть вал 10 и связанный с ним вал 11 в обратную сторону, вследствие чего каретки 5 и 6 расходятся, и ящик 22 поднимается вверх на захватные органах 15 кареток 5. Каретки 5 и 6 поступают в исходное положение. На захватные органы 14 поступает следующий ящик 23. Подается команда на пневмоцилиндр 12, каретки 5 и 6 начинают сближаться. Одновременно подается команда на срабатыва1ше пневмоцилиндра 19, шток которого, выдвигаясь, освобождает рычаг 17 от воздействия тяги 18, но ящик 22 продолжает висеть на захватных органах 15, преодолевая силой тяжести действие пружин 20. Ящик 23, перемещаясь вверх, проталкивает ящик 22, тем самым освобождая его от захватных органов 15, которые под действием пружин 20 sionнимаются вверх. Сближение кареток 5 и 6 происходит до тех пор, пока захватные органы 15 не установятся против окон в боковых стенках ящика 23. Срабатывает пневмоцилиндр 19, за хватные органы 15 входят в окна ящика 23, и каретки начинают расходиться. На захватных органах 15 остаются вис«сть два ящика 22 и 23. В щахту 2 поступает следующий ящик. Цикл повторяется до полного сформирования стопы. ВьшоД сформирвванной стопы осуществляется следующим образом. При подъеме последнего ящика стопы после вывода захватных органов 15 из окон предпоследнего ящика стопы, пневмоцилиндр 19 блокируется и не срабатьшает, в результате чего сформированная стопа устанавливается на захватные органы 14 кареток 6, которые. Опускаясь, устанавливают стопу на конвейер 21. Створки 3 щахты 2 открываются, и стопа выводится с замедленной скоростью, обеспечивающей устойчивость стопы при движении по конвейеру. Работа устройства для разборки стоп ящиков осуществляется в обратном порядке. В устройство подается стопа, устанавливается на захватных органах 14 кареток 6, поднимается до ввода захватных органов 15 в окна предпоследнего от основания стопы ящика. Стопа остается висеть на захватных органах 15 кареток 5, а нижний ящик опускается на захватных органах 14 бареток 6 до установления на конвейер 21 и вьшодится из устройства. Далее цикл повторяется. Благодаря тому, что захватные органы закреплены на каретках, которые связаны между собой вертикально-замкнутыми приводными гибкими органами и закреплены на их противоположных ветвях, уменьшается длина холостого хода нижних захватных органов, и таким .образом увеличивается производительность устройства. Формула изоб ретейия Устройство для сборки и разборки стоп ящиков, содержащее шахту с вертикальными направляющими и расположенные друг над другом на противоположных сторонах щахты захватные органы, нижние из которых, неповоротные, связаны с установленной в вертикаль ных направляющих кареткой, а верхние связаны с приводом их поворота вокруг горизонталь ной оси, а также конвейер для вьщачи и подвода отдельных ящиков или стоп, отличающееся тем, что, с целью повыщения производительности работ.ы путем уменьщения длины холостого хода нижних захватных орга72,6 нов, поворотные от привода верхние захватные органы установлены на дополнительной каретке, расположенной в вертикальных направляющих над основной кареткой, и обе каретки связаны между собой вертикально-замкнутыми приводными гибкими органами и закреплены на их противоположных ветвях. Источники информации, принятые во В1шмание при экспертизе 1.Патент ФРГ № 2143807, кл. В 65 G 59/06, 1974. 2.Авторское свидетельство СССР № 133403, кл. В 65 G 57/20, 1960.(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и разборки стоп изделий | 1985 |

|

SU1283198A1 |

| Устройство для разборки стопы изделий | 1989 |

|

SU1799833A1 |

| Устройство для отделения от стопы плоской заготовки и подачи ее в зону обработки | 1988 |

|

SU1608002A1 |

| Устройство для отделения листа от стопы и подачи его к обрабатывающей машине | 1983 |

|

SU1098625A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ ЛИТЫХ | 1973 |

|

SU399477A1 |

| СТОПИРОВЩИК ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2799178C1 |

| Установка для изготовления керамических изделий | 1975 |

|

SU629073A1 |

| Устройство для укладки в стопу плоских изделий | 1985 |

|

SU1289769A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Привод грузонесущего органа конвейера | 1975 |

|

SU753728A1 |

1в

Г 1

23

Фиг.7

Авторы

Даты

1980-04-15—Публикация

1977-02-25—Подача