Изобретение относится к устройствам для переработки пластмасс и может быть использовано для получения изделий из полимерных материалов методом литья под давлением

Цель изобретения - расширение технологических возможностей

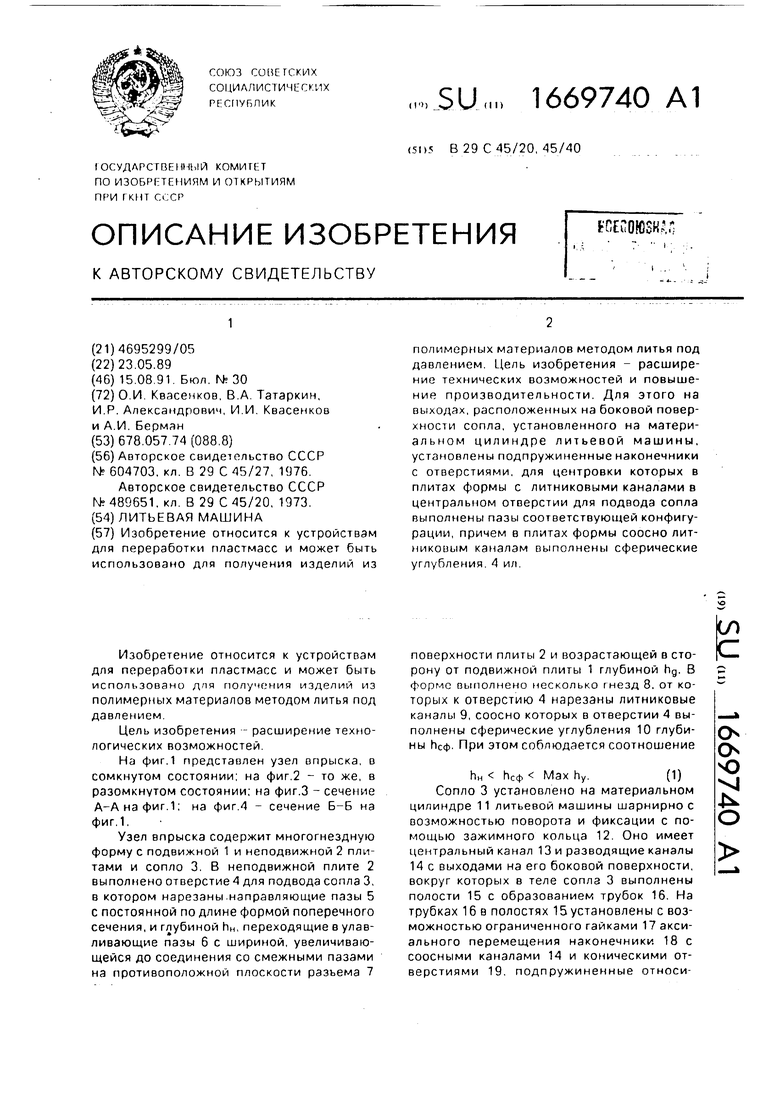

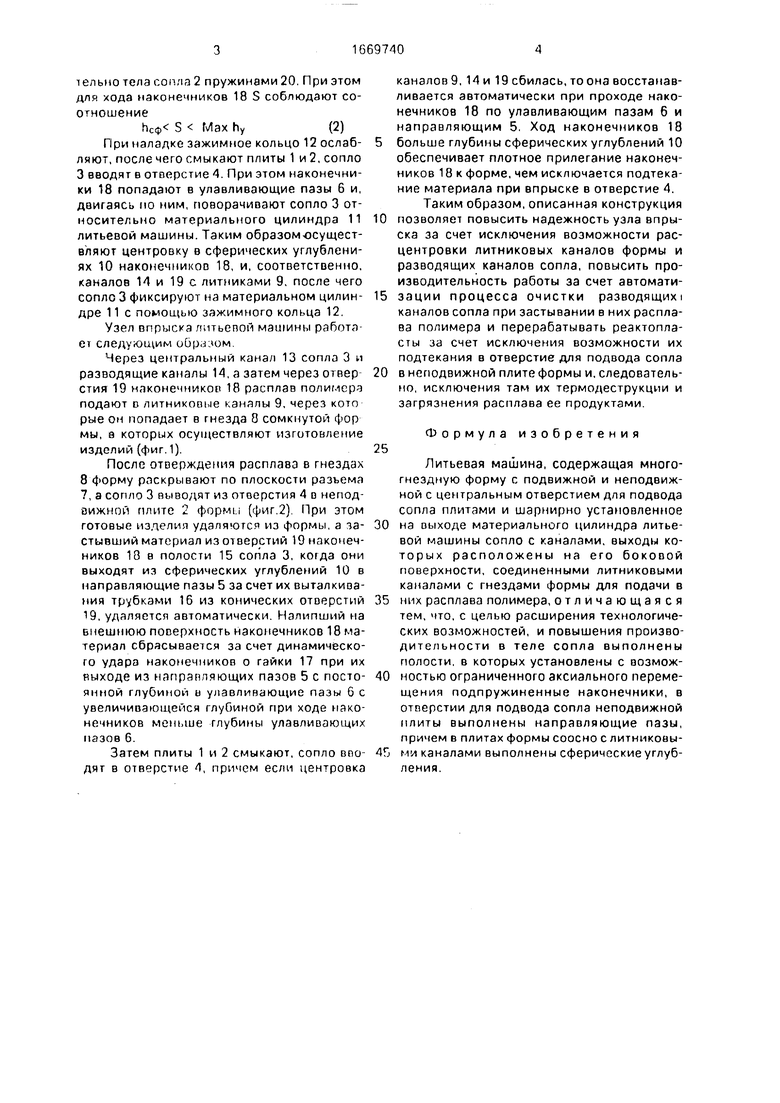

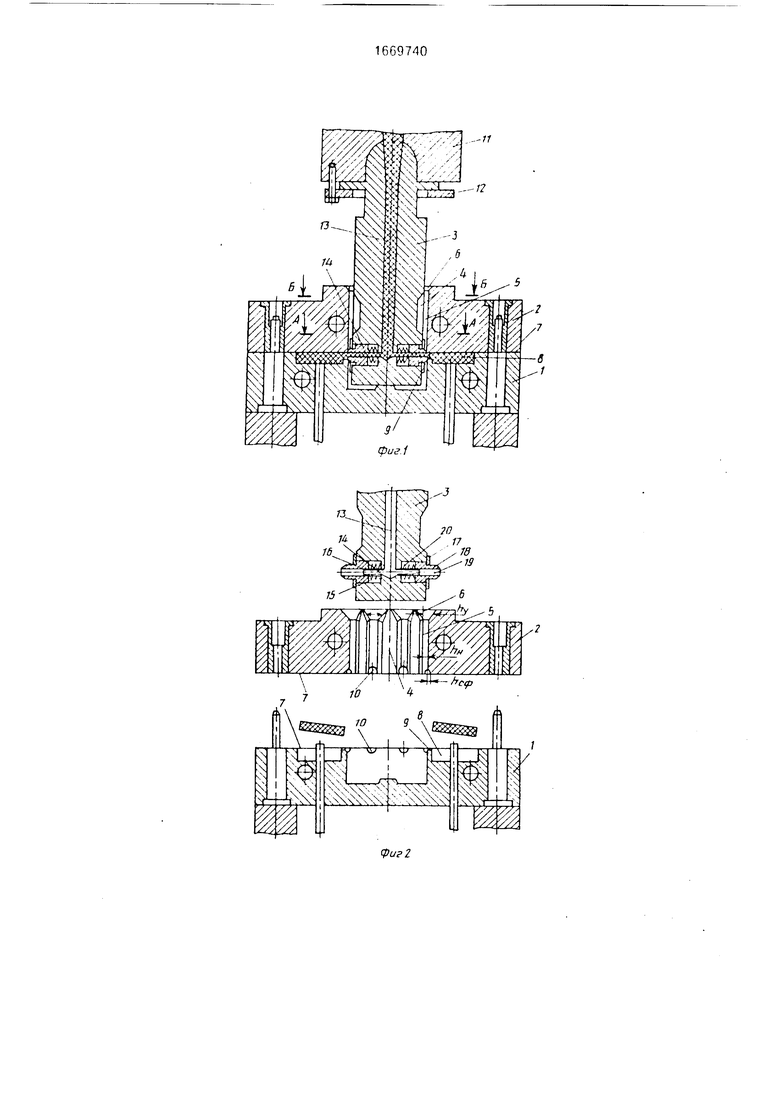

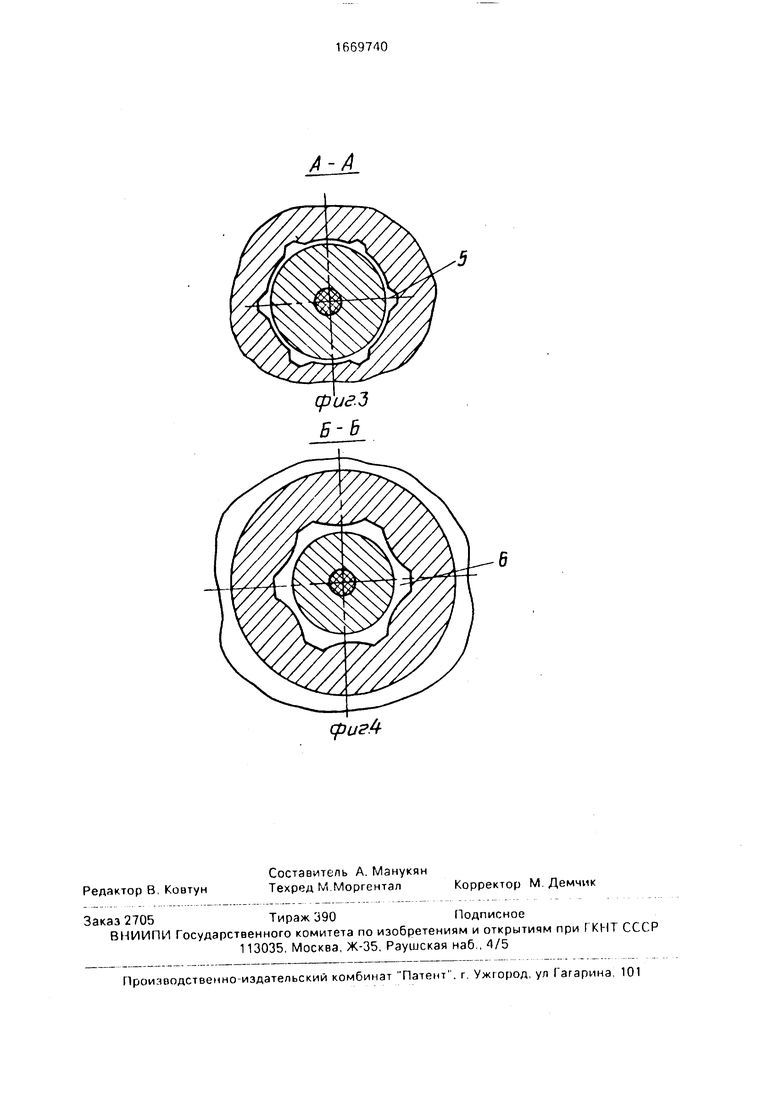

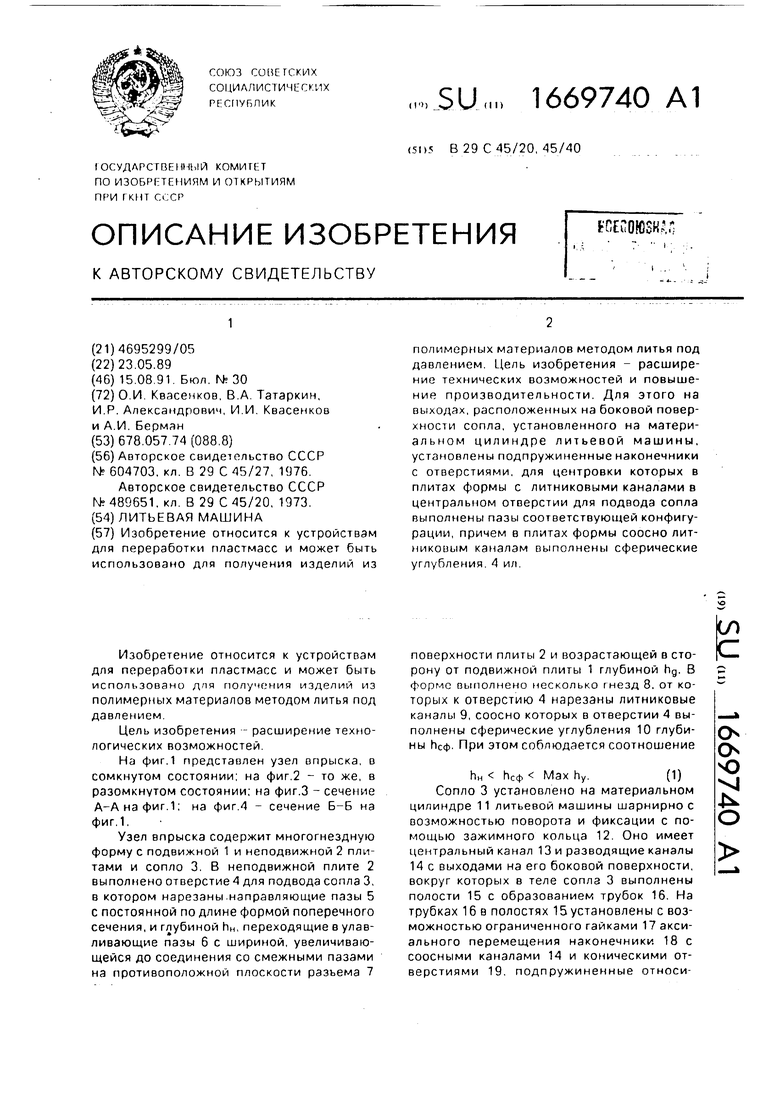

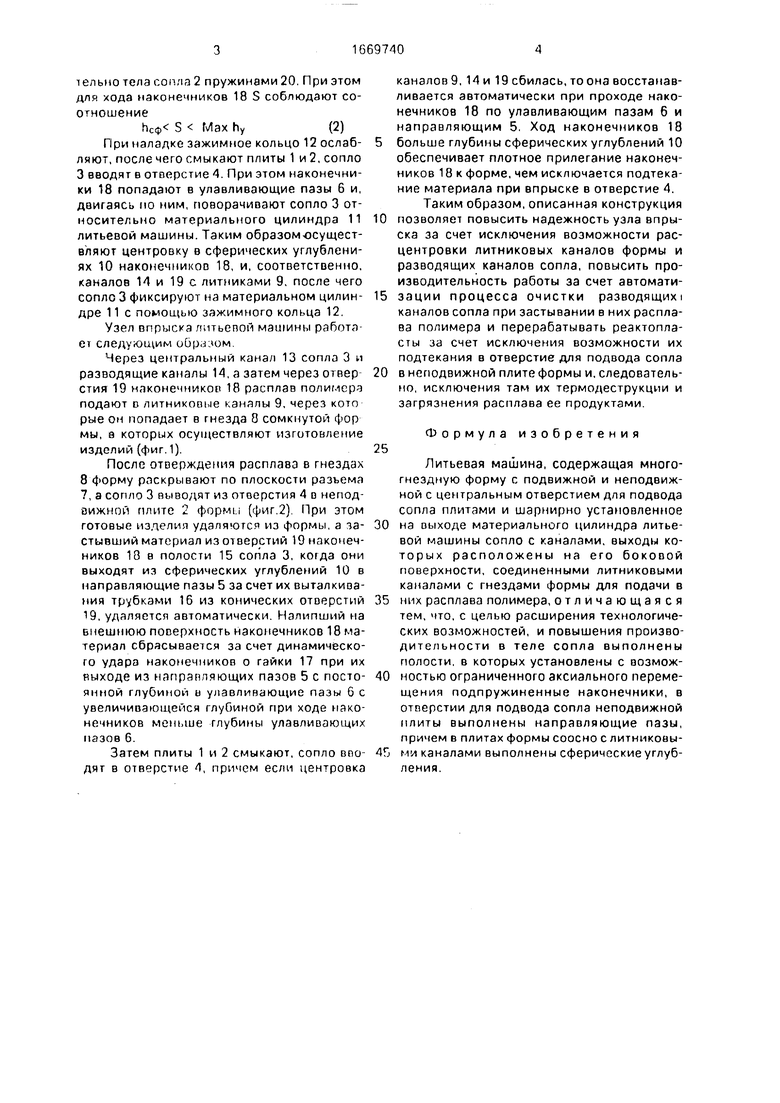

На фиг.1 представлен узел впрыска, в сомкнутом состоянии; на фиг.2 - то же, в разомкнутом состоянии; на фиг.З - сечение А-А на фиг.1; на фиг 4 - сечение Б-Б на фиг.1.

Узел впрыска содержит многогнездную форму с подвижной 1 и неподвижной 2 плитами и сопло 3. В неподвижной плите 2 выполнено отверстие 4 для подвода сопла 3, в котором нарезаны направляющие пазы 5 с постоянной по длине формой поперечного сечения, и глубиной Мн, переходящие в улавливающие пазы 6 с шириной, увеличивающейся до соединения со смежными пазами на противоположной плоскости рэзьема 7

поверхности плиты 2 и возрастающей в сторону от подвижной плиты 1 глубиной hg. В форме выполнено несколько гнезд 8. от ко- торых к отверстию 4 нарезаны литниковые каналы 9, соосно которых в отверстии 4 выполнены сферические углубления 10 глубины ЬСф. При этом соблюдается соотношение

Нц ЬСф Max hy.(1)

Сопло 3 установлено на материальном цилиндре 11 литьевой машины шарнирно с возможностью поворота и фиксации с помощью зажимного кольца 12 Оно имеет центральный канал 13 и разводящие каналы 14 с выходами на его боковой поверхности, вокруг которых в теле сопла 3 выполнены полости 15 с образованием трубок 16. На трубках 16 в полостях 15 установлены с возможностью ограниченного гайками 17 аксиального перемещения наконечники 18 с соосными каналами 14 и коническими отверстиями 19. подпружиненные относи(Л

С

о. о о

XI

о

телыю тела сопла 2 пружинами 20. При этом для хода наконечников 18 S соблюдают соотношение

Ьсф S Max hy(2)

При наладке зажимное кольцо 12 ослабляют, после чего смыкают плиты 1 и 2, сопло 3 вводят в отверстие 4. При этом наконечники 18 попадают в улавливающие пазы 6 и, двигаясь но ним, поворачивают сопло 3 относительно материального цилиндра 11 литьевой машины. Таким образомосущест- вляют центровку в сферических углублениях 10 наконечников 18, и, соответственно, каналов И и 19 с литниками 9, после чего сопло 3 фиксируют на материальном цилиндре 11 с помощью зажимного кольца 12.

Узел впрыска литьевой машины работает следующим образом

Через центральный канал 13 сопла 3 и разводящие каналы 14, а затем через отвер стия 19 наконечников 18 расплав полимера подают о литниковые каналы 9, через кото рые он попадает в гнезда 8 сомкнутой фор мы, а которых осуществляют изготовление изделий (фиг. 1).

После отверждения расплава в гнездах 8 форму раскрывают по плоскости разьема 7, а сопло 3 выводят из отверстия 4 в неподвижной плите 2 формы (фиг.2) При этом готовые изделия удаляются из формы, а застывший материал из отверстий 19 наконечников 18 в полости 15 сопла 3, когда они выходят из сферических углублений 10 в направляющие пазы 5 за счет их выталкивания трубками 16 из конических отверстий 19, удаляется автоматически. Налипший на внешнюю поверхность наконечников 18 материал сбрасывается за счет динамического удара наконечников о гайки 17 при их выходе из направляющих пазов 5 с постоянной глубиной и улавливающие пазы 6 с увеличивающейся глубиной при ходе наконечников меньше глубины улавливающих пазов 6.

Затем плиты 1 и 2 смыкают, сопло вводят в отверстие 4, причем если центровка

каналов 9, 14 и 19 сбилась, то она восстанавливается автоматически при проходе наконечников 18 по улавливающим пазам 6 и направляющим 5. Ход наконечников 18

больше глубины сферических углублений 10 обеспечивает плотное прилегание наконечников 18 к форме, чем исключается подтекание материала при впрыске в отверстие 4. Таким образом, описанная конструкция

позволяет повысить надежность узла впрыска за счет исключения возможности рас- центровки литниковых каналов формы и разводящих каналов сопла, повысить производительность работы за счет автоматизации процесса очистки разводящих каналов сопла при застывании в них расплава полимера и перерабатывать реактопла- сты за счет исключения возможности их подтекания в отверстие для подвода сопла

в неподвижной плите формы и, следовательно, исключения там их термодеструкции и загрязнения расплава ее продуктами.

25

Формула изобретения

Литьевая машина, содержащая много- гнездную форму с подвижной и неподвижной с центральным отверстием для подвода сопла плитами и шарнирно установленное

на выходе материального цилиндра литьевой машины сопло с каналами, выходы которых расположены на его боковой поверхности, соединенными литниковыми каналами с гнездами формы для подачи в

них расплава полимера, отличающаяся тем, что, с целью расширения технологических возможностей, и повышения производительности в теле сопла выполнены полости, в которых установлены с возможностью ограниченного аксиального перемещения подпружиненные наконечники, в отверстии для подвода сопла неподвижной плиты выполнены направляющие пазы, причем в плитах формы соосно с литниковыми каналами выполнены сферические углубления.

t i4

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU234644A1 |

| Устройство для изготовления полимерных изделий | 1988 |

|

SU1595660A1 |

| Горячеканальная литьевая форма | 1977 |

|

SU640848A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1982 |

|

SU1211074A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

| Механизм впрыска многопозиционной литьевой машины | 1986 |

|

SU1353629A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Литьевой аппарат для изготовления зубных протезов из термопластических полимерных материалов | 1960 |

|

SU140159A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

| Устройство для оценки технологических характеристик форм для литья под давлением пластмасс | 1976 |

|

SU729512A1 |

Изобретение относится к устройствам для переработки пластмасс и может быть использовано для получения изделий из полимерных материалов методом литья под давлением. Цель изобретения - расширение технологических возможностей и повышение производительности. Для этого на выходах, расположенных на боковой поверхности сопла, установленного на материальном цилиндре литьевой машины, установлены подпружиненные наконечники с отверстиями, для центровки которых в плитах формы с литниковыми каналами в центральном отверстии для подвода сопла выполнены пазы соответствующей конфигурации, причем в плитах формы соосно литниковым каналам выполнены сферические углубления. 4 ил.

и

(Ж6991

А-А

| Литьевая форма | 1976 |

|

SU604703A1 |

| Солесос | 1922 |

|

SU29A1 |

| Узел впрыска литьевой машины для термопластов | 1973 |

|

SU489651A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-08-15—Публикация

1989-05-23—Подача