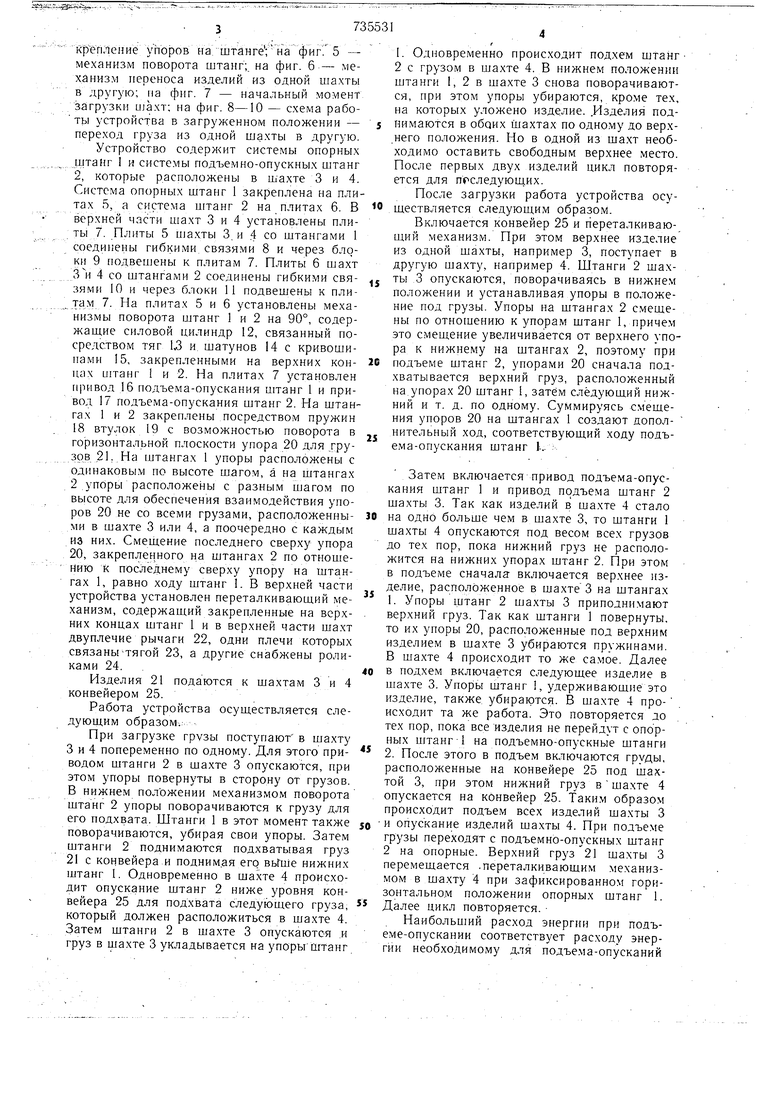

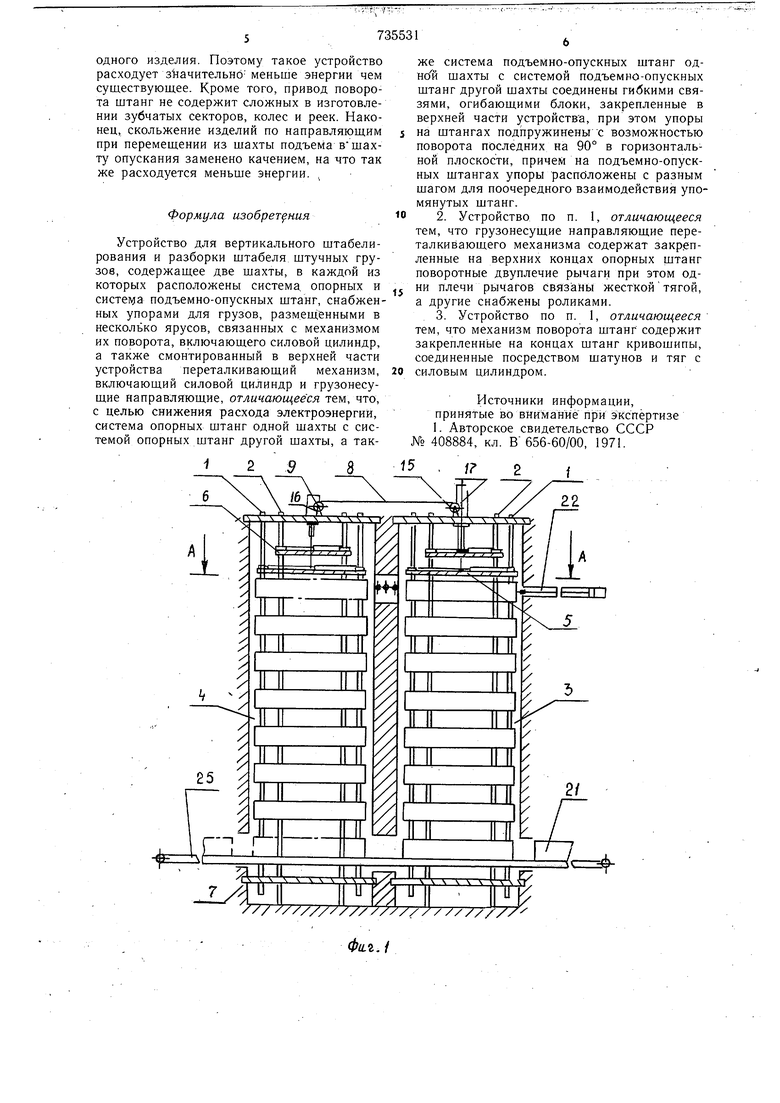

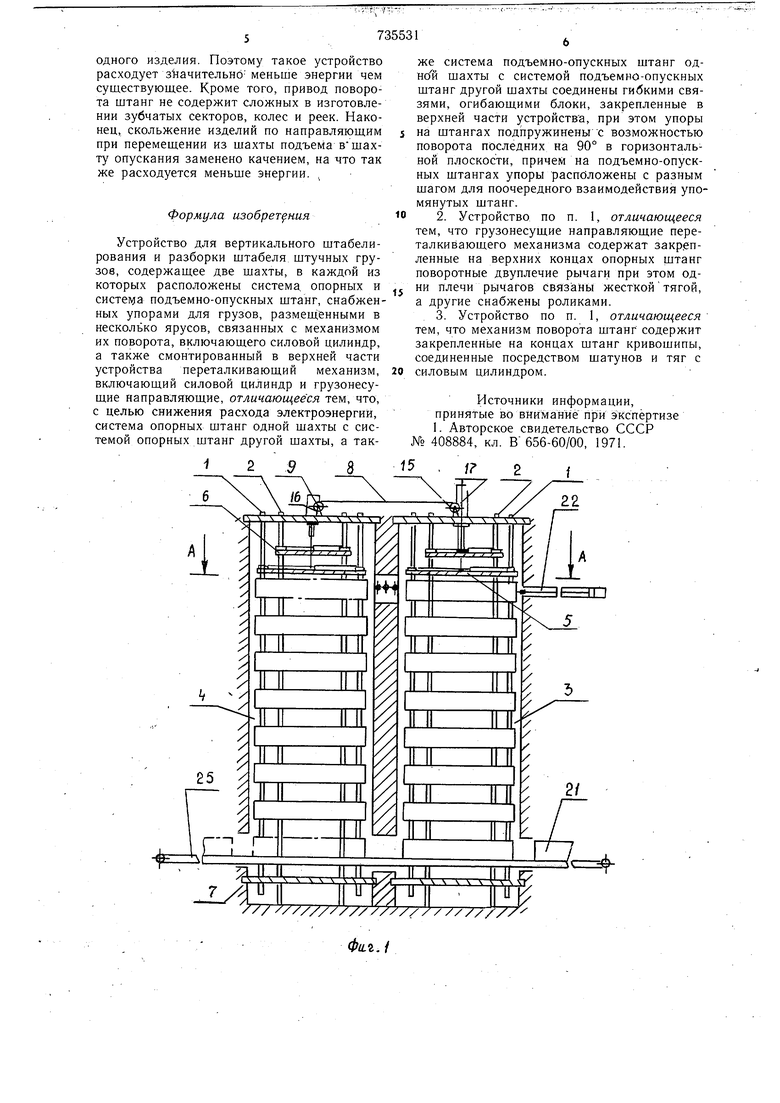

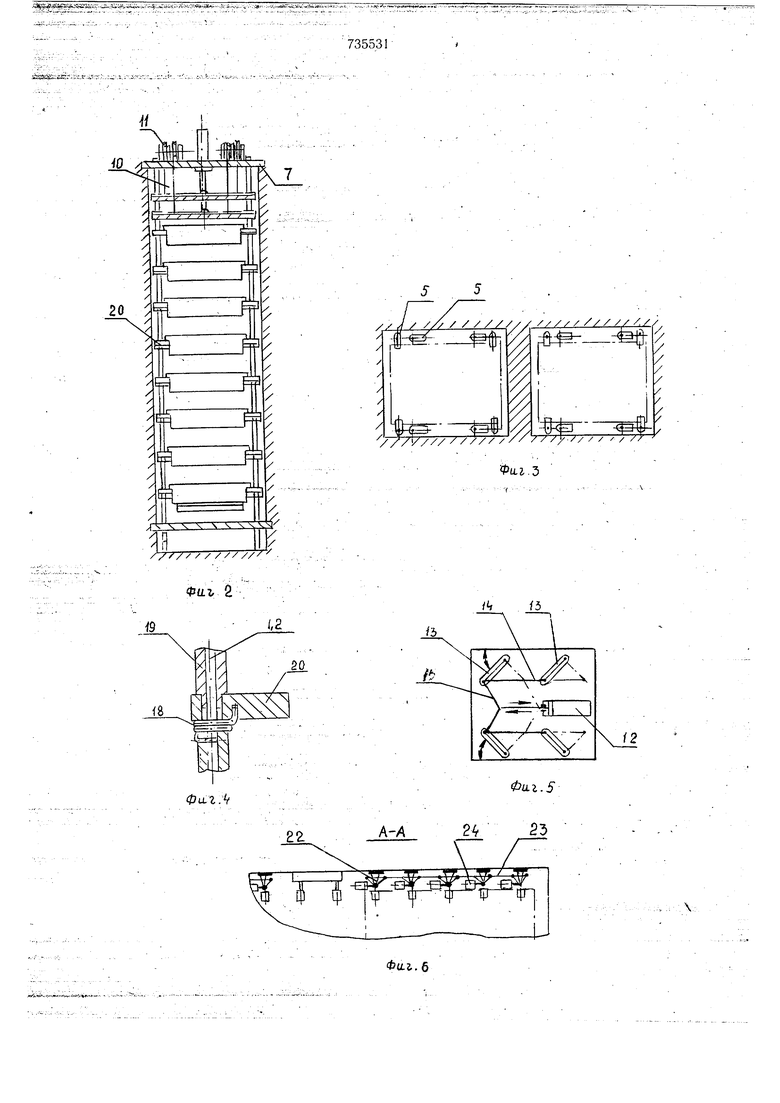

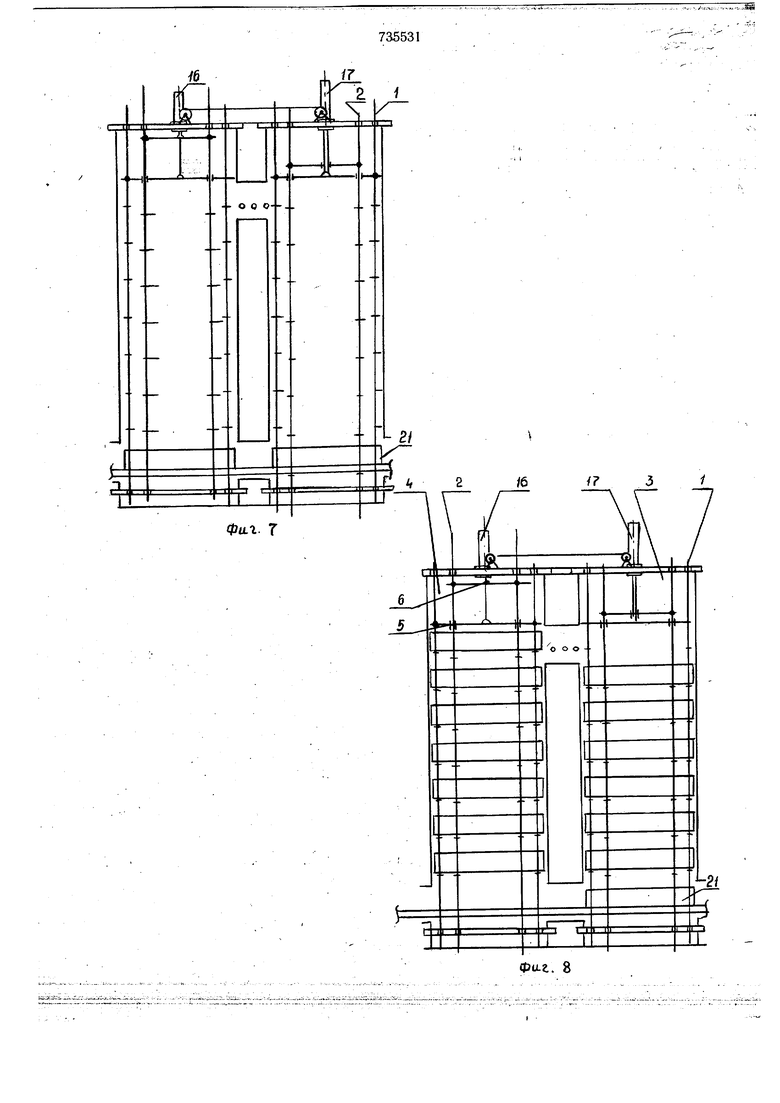

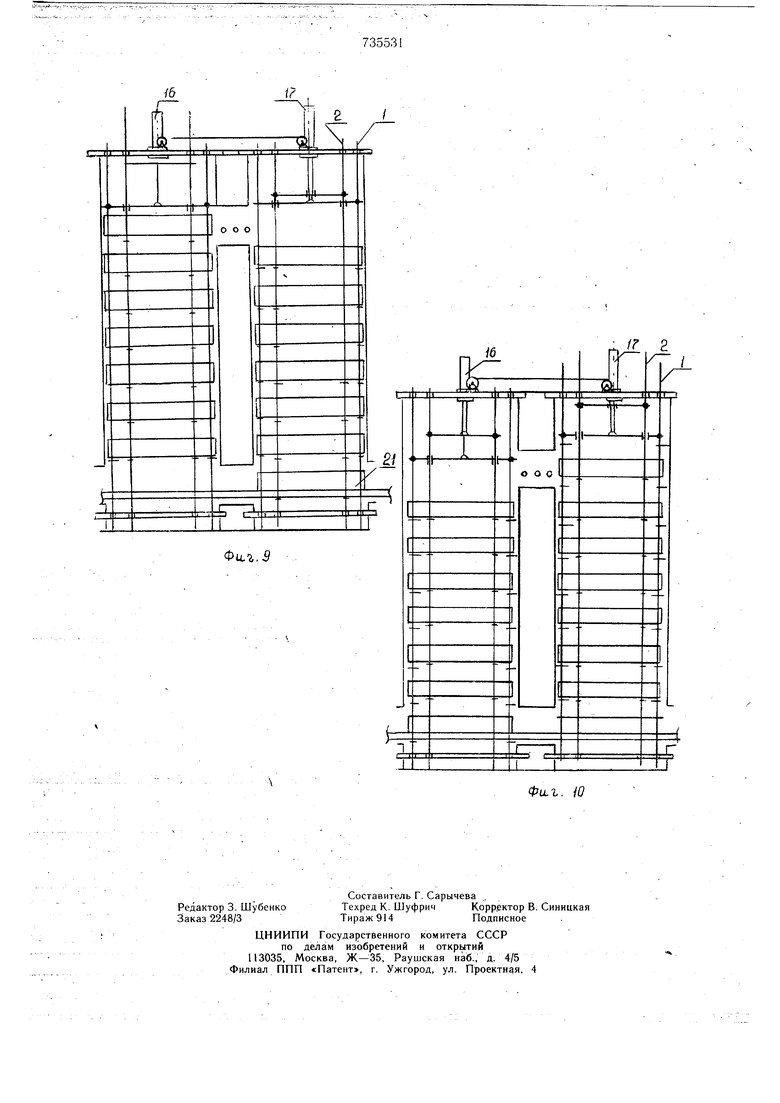

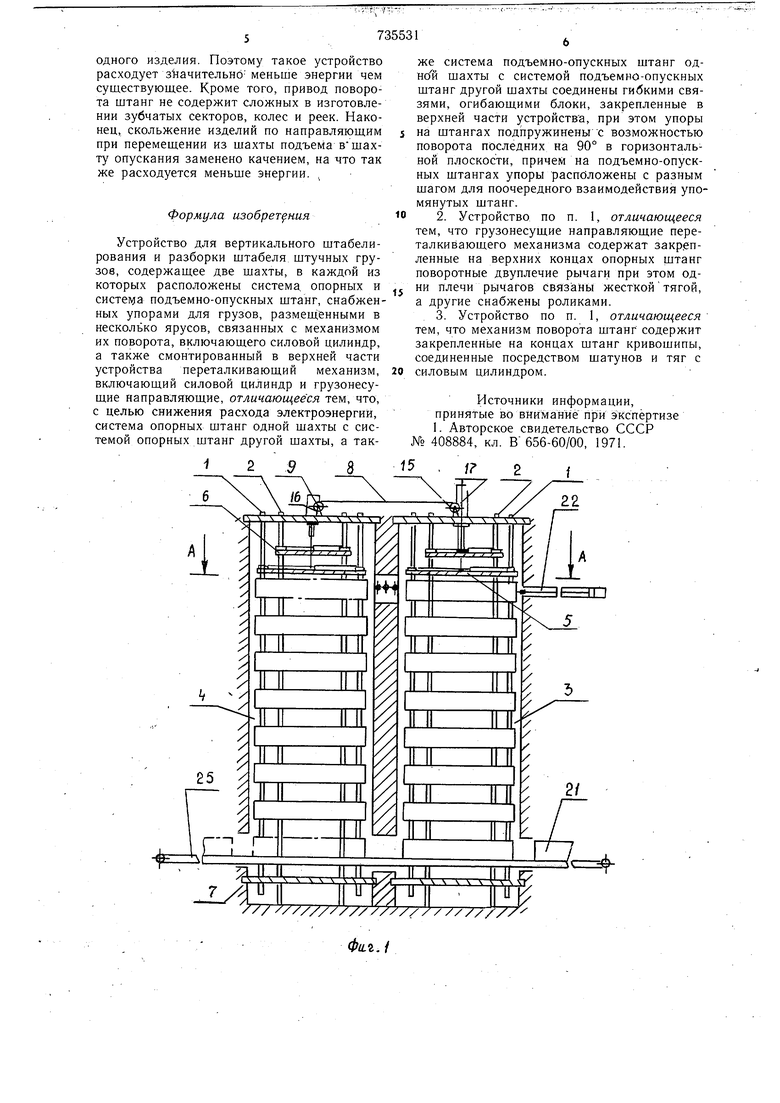

крепление упоров на, штанге; на фиг. 5 - механизм новорота штанг;, на фиг. б - механизм переноса изделий из одной шахты в другую; на фиг. 7 - начальный момент загрузки Lua.xT; на фиг. 8-10 - схема работы устройства в загруженном положении - переход груза из одной шахты в другую. Устройство содержит системы опорных штанг 1 и системы подъемно-опускных штанг 2, которые расположены в 3 и 4. Система опорных штанг 1 закреплена на плитах 5, а система нгтанг 2 на плитах 6. В верхней части шахт 3 и 4 установлены плиты 7. Плиты 5 3, и .4 со штангами 1 соединены гибкими.связями 8 и через блоки 9 подвешены к плитам 7. Плиты 6 шахт 4 со штангами 2 соединены гибкими связя.ми 10 и через блоки 11 подвешены к плита.м 7. На плитах 5 и 6 установлены механизмы поворота штанг 1 и 2 на 90°, содержашие силовой цилиндр 12, связанный посредством тяг 1,3 и. шатунов 14 с кривошинами 15, закрепленными на верхних конпах и1танг 1 и 2. На плитах 7 установлен привод 16 подъема-опускания штанг 1 и привод 17 подъема-опускания штанг 2. На штангах 1 и 2 закреплены посредством пружин 18 втулок 19 с возможностью поворота в горизонтальной плоскости упора 20 для ,грузрв 21..На штангах 1 упоры расположены с одинаковым по высоте шагом, а на штангах 2упОры расположены с разным шагом по высоте для обеспечения взаимодействия упоров 20 не со всеми грузами, расположенными в шахте 3 или 4, а поочередно с каждым из них. Смешение последнего сверху упора 20, закрепленного на штангах 2 по отношению к последнему сверху упору на штангах 1, равно ходу штанг I. В верхней части устройства установлен переталкиваюш.ий механизм, содержаший закрепленные на верхних концах штанг 1 и в верхней части шахт двуплечие рычаги 22, одни плечи которых связаны тягой 23, а другие снабжены роликами 24. . Изделия 21 подаются к шахтам 3 и 4 конвейером 25. Работа устройства осуш.ествляется следующим образом. При загрузке грузы поступают в шахту 3и 4 попеременно по одному. Для этого приводом штанги 2 в шахте 3 опускаются, при этом упоры повернуты в сторону от грузов. В нижнем положении механизмом поворота штанг 2 упоры поворачиваются к грузу для его подхвата. Штанги 1 в этот момент также поворачиваются, убирая свои упоры. Затем штанги 2 поднимаются подхватывая груз 21 с конвейера.и поднимая его вьГШе нижних штанг I. Одновременно в шахте 4 происходит опускание штанг 2 ниже уровня конвейера 25 для подхвата следуюшего груза, который должен расположиться в шахте 4. Затем штанги 2 в шахте 3 опускаются и груз в шахте 3 укладывается на упорьгштанг 1. Одновременно происходит подхем штанг2 с грузом в шахте 4. В нижнем положении штанги 1, 2 в шахте 3 снова поворачиваются, при этом упоры убираются, кроме тех, на которых уложено изделие. .Изделия поднимаются в обоих шахтах по одному до верхнего положения. Но в одной из шахт необходимо оставить свободным верхнее место. После первых двух изделий цикл повторяется для последующих. После загрузки работа устройства осуществляется следующим образом. Включается конвейер 25 и переталкивающий механизм. При этом верхнее изделие из одной шахты, например 3, поступает в другую шахту, например 4. Штанги 2 шахты 3 опускаются, поворачиваясь в нижнем положении и устанавливая упоры в положение под грузы. Упоры на штангах 2 смещены по отношению к упорам штанг 1, причем это смещение увеличивается от верхнего упора к нижнему на щтангах 2, поэтому при подъеме щтанг 2, упорами 20 сначала подхватывается верхний груз, расположенный на.упорах 20 штанг 1, затем следующий нижний и т. д. по одному. Суммируясь смещения упоров 20 на штангах 1 создают дополнительный ход, соответствующий ходу подъема-опускания штанг 1..Затем включается привод подъема-опускания штанг 1 и привод подъема штанг 2 шахты 3. Так как изделий в шахте 4 стало на одно больше чем в шахте 3, то штанги 1 шахты 4 опускаются под весом всех грузов до тех пор, пока нижний груз не расположится на нижних упорах штанг 2. При этом в подъеме сначала включается верхнее изделие, расположенное в шахте 3 на штангах 1.Упоры штанг 2 шахты 3 приподнимают верхний груз. Так как штанги 1 повернуты, то их упоры 20, расположенные под верхним изделием в шахте 3 убираются пружинами. В шахте 4 происходит то же самое. Далее в подхем включается следующее изделие в шахте 3. Упоры штанг 1, удерживающие это изделие, также, убираются. В шахте 4 происходит та же работа. Это повторяется до тех пор, пока все изделия не перейдут с опорных штанг } на подъемно-опускные штанги 2.После этого в подъем включаются груды, расположенные на конвейере 25 под шахтой 3, при этом нижний груз в шахте 4 опускается на конвейер 25. Таким образом происходит подъем всех изделий шахты 3 и опускание изделий шахты 4. При подъеме грузы переходят с подъемно-опускных штанг 2 на опорные. Верхний груз 21 шахты 3 перемещается .переталкивающим механизмом в щахту 4 при зафиксированном горизонтально.м положении опорных штанг 1. Далее цикл повторяется. Наибольший расход энергии при подъеме-опускании соответствует расходу энергии необходимому для подъема-опусканий

одного изделия. Поэтому такое устройство расходует з1 aчитeльнb меньше энергии чем существующее. Кроме того, привод поворота щтанг не содержит сложных в изготовлении зубчатых секторов, колес и реек. Наконец, скольжение изделий по направляющим при перемещении из щахты подъема вщахту опускания заменено качением, на что так же расходуется меньше энергии. ,

Формула изобретения

Устройство для вертикального штабелирования и разборки щтабеля щтучных грузов, содержащее две щахты, в каждой из которых расположены система, опорных и система подъемно-опускных щтанг, снабженных упорами для грузов, размещ;енными в несколько ярусов, связанных с механизмом их поворота, включающего силовой цилиндр, а также смонтированный в верхней части устройства переталкивающий механизм, включающий силовой цилиндр и грузонесущие направляющие, отличающееся тем, что, с целью снижения расхода электроэнергий, система опорных щтанг одной щахты с системой опорных щтанг другой шахты, а также система подъемно-опускных щтанг одной щахты с системой подъемно-опускных щтанг другой шахты соединены гибкими связями, огибающими блоки, закрепленные в верхней части устройства, при этом упоры

на штангах подпружинены с возможностью поворота последних на 90° в горизонтальной плоскости, причем на подъемно-опускных штангах упоры расположены с разным щагом для поочередного взаимодействия упомянутых щтанг.

2. Устройство по п. 1, отличающееся тем, что грузонесущие направляющие переталкивающего механизма содержат закрепленные на верхних концах опорных щтанг поворотные двуплечие рычаги при этом одни плечи рычагов связаны жесткой тягой, а другие снабжены роликами.

3. Устройство по п. 1, отличающееся тем, что механизм поворота щтанг содержит закрепленные на концах щтанг кривощипы, соединенные посредством щатунов и тяг с

силовым цилиндром.

Источники информации, принятые во вниманиепри з кспертизе I. Авторское свидетельство СССР № 408884, кл. В656-60/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| А. Г. РЫБКИН | 1973 |

|

SU408884A1 |

| Вертикальный накопитель для штучных грузов | 1979 |

|

SU901170A1 |

| Вертикальный накопитель для штучных грузов | 1985 |

|

SU1303504A1 |

| Устройство для хранения и транспортирования штучных изделий | 1978 |

|

SU745793A1 |

| Склад для хранения штучных грузов | 1982 |

|

SU1031851A1 |

| Многоэтажный пресс для изготовления изделий из пластмасс | 1957 |

|

SU114679A1 |

| Распорное устройство для самоходной шахтной лебедки | 1976 |

|

SU617594A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Устройство для перемещения, подъема и разворота автомобильных рам | 1961 |

|

SU144265A1 |

| Пакеторазборная машина для штучных грузов | 1979 |

|

SU889575A1 |

///

///.

Фиг. /

////// //

55

/ /// / / /

i

Фиг.ъ

Фаг, И

Фаг.

ъ

Фи.г.5

А-А

Фаг., б фаг.

Фи-г.. 8 Т

2

QI

т-гт

Фаг.5

L 2/

о о с

Фаг. /(

Авторы

Даты

1980-05-25—Публикация

1977-04-26—Подача