(54/ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витых ленточных магнитопроводов | 1986 |

|

SU1352545A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопродов | 1974 |

|

SU541208A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1981 |

|

SU1026177A1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU866593A1 |

| Полуавтомат для обработки торцов витых ленточных магнитопроводов | 1984 |

|

SU1216808A1 |

| Автооператор к автомату контроля магнитопроводов | 1984 |

|

SU1259347A1 |

| Полуавтомат для обработки торцовВиТыХ лЕНТОчНыХ РАзРЕзНыХ МАгНиТО-пРОВОдОВ | 1979 |

|

SU838780A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU982108A1 |

I

Изобретение относится к технопогическому оборудованию для изготовления витых разрезных ленточных .маггаггопроводов, пленочных конденсаторов и может быть использовано в электротехнической и радиотехнической промышленности.

Известно устройство для нанесения покрытия, используемое в поточно-механизированных линиях для изготовления витых ленточных магшгтопроводов l.

Однако с помощью такого устройства невозможно получить равномерную по толщине покрытия ленту при продолжительной работе оборудова1шя, так как с течением времетш за счет удаления влаги меняется вязкость суспензии, и постоянную по толщине ленту с нанесенным покрытием, так как ленточная электротехническая сталь, поступа отцая на изготовление магнитс про водов, имеет перемешгую толщину сечения ее по .

Н.аиболее близки f. к предлагаемому является ycipoftcTiio для нанесе1ГИя покрытия, содержащее ролик, наносящий

.покрытие, на который подается покрываемый материал, вращающийся вспомогательный ролик, соединенный с наносящим покрытие роликом; между обоими роликами имеется узкий зазор, который регулирует качество покрытия, наносимого на материал. Заэор между ролика-. ми регулируется и тем самым регулируется толщина слоя покрывающего вещества 2 J.

10

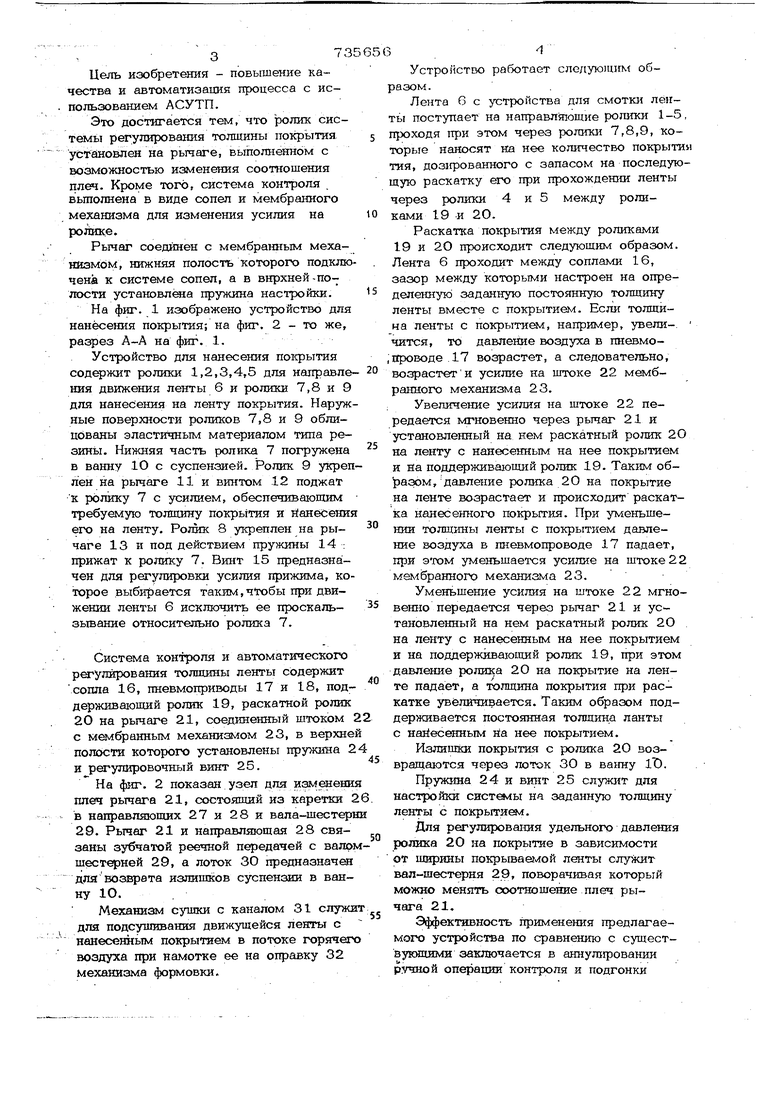

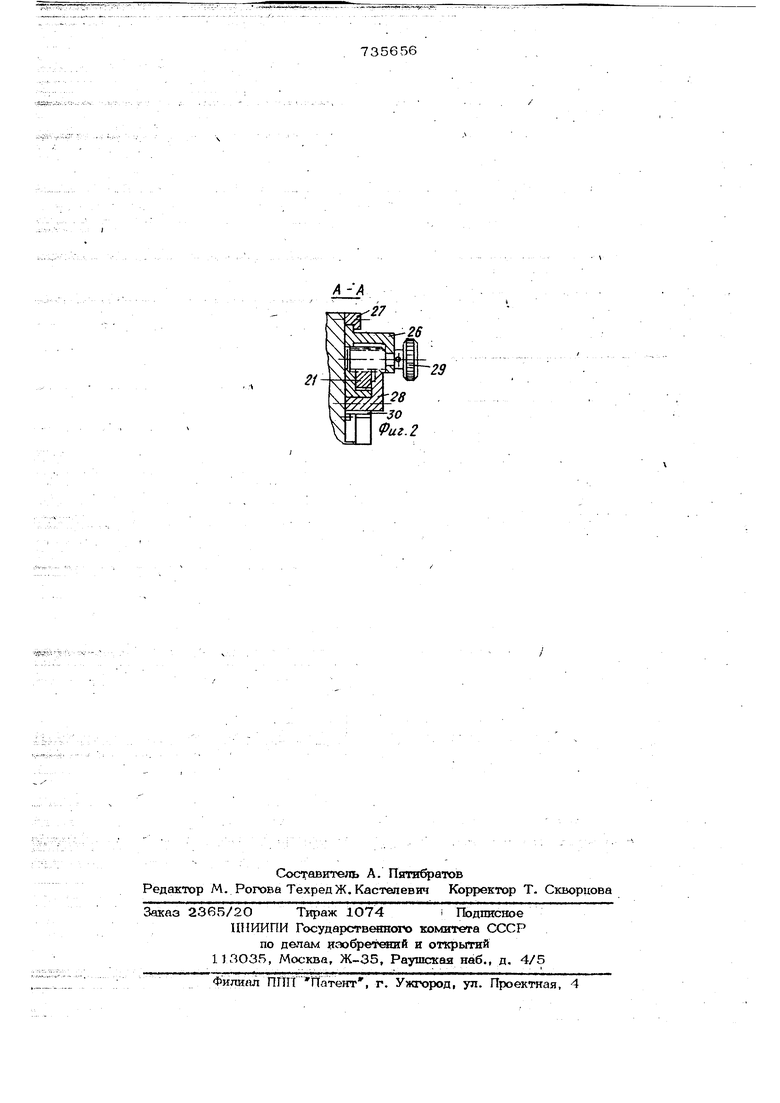

Однако такое устройство не обеспечивает получение посто$ганой по толщине ленты с нанесенньгм покрытием. Например, использование лшты с переменным сечением вместе с шкрытием для изготовISления витых магнитопроводов -затрудняет навивку магнитопроводов в нужный размер, снижает надежность этой опёрашш, не позволяет производить автоматизацию и формализацию всего производства из20готовления магнитопроводов с использованием АСУТП. Это же происходит к tIpи изготовлении витых пленочных конденсаторов. Цель изобретения - повышение качества и автоматизация процесса с использованием АСУТП. Это достигается тем, что ролик системы регугафова101я толщины покрытия установлен на рычаге, выполненном с возможностью изменения соотношения плеч. Кроме того, система контроля . вьшолнена в виде сопел и мембранного механизма для изменения усилия на ролике. Рычаг соединен с мембранным механзизмом, нижняя полость которого подклю чена к системе сопел, а в внрхней-полости установлена пружина настройки. На фиг. 1 изображено устройство для нанесения покрытия; на фиг. 2 - то же, разрез А-А на фиг. 1. Устройство для нанесения по1фытия содержит ролики 1,2,3,4,5 для налравле ния движения ленты 6 и ролики 7,8 и 9 для нанес:ения на ленту покрытия. Наруж ные поверхности роликов 7,8 и 9 облицованы эластичным материалом типа резины. Нижняя часть ролика 7 погружена в ванну 10 с суспензией. Ролик 9 укре лен на рычаге 11 и винтом 12 поджат к ролику 7 с усилием, обеспечивающим требуемую толщину покрытия и йанесени его на ленту. Рохшк 8 укреплен на рычаге 13 и под действием пружины 14 : прижат к ролику 7. Винт 15 предназначен для регулировки усилия прижима, ко торое выбирается таким, чтобы при движении ленты 6 исключить ее проскальзьгоание относительно ролика 7. Система кон1роля и автоматического регулирования толщины ленты содержит сопла 16, пневмоприводы 17 и 18, под держивающий ролик 19, раскатной ролик 20 на рычаге 21, соединенный штоком с мембранным механизмом 23, в верхне полости которого установлены пружина 2 и регулировочный винт 25. На фиг. 2 показан узел для иетленени плеч рычага 21, состоящий из каретки в направляющих 27 и 28 и вала-шестер 29. Рычаг 21 и направляющая 28 связаны зубчатой реечной передачей с валр 29, а лоток 30 предназначен для возврата излишков суспензии в ванну 10. Механизм сушки с каналом 31 служ для подсуагивания движущейся ленты с нанесеннь1м покрытием в потоке горячег воздуха при намотке ее на оправку 32 механизма формовки. Устройство работает следующим образом. Лента 6 с устройства для смотки ленты поступает на направл;:пощие ролики 1-5, проходя при этом через ролтси 7,8,9, которые наносят на нее количество покрытия тия, доз1фованного с запасом на последующую раскатку его при прохождешш ленты через ролики 4 и 5 между роликами 19 -и 20. Раскатка покрытия между роликами 19 и 2О происходит следующим образом. Лента 6 проходит между соплами 16, зазор между которыми настроен на определе1шую заданную постоянную толщину ленты вместе с покрытием. Есшг толщина ленты с покрытием, например, увели-. чится, то давление воздуха в пневмоЯроводе 17 возрастет, а следовательно, возрастети усилие на штоке 22 мембранного механизма 23. Увеличение усилия на штоке 22 передается мгновенно через рычаг 21 и установленный на нем раскатный ролик 2 О на ленту с нанесенным на нее покрытием и на поддерживающий ролик 19. Таким об асэом,давление ролика 20 на покрытие на ленте возрастает и происходит раскатка нанесенного покрытия. При уменьшении толщины ленты с покрытием давление воздуха в пл:евмопроводе 17 падает, при этом уменьшается усилие на штоке 2 2 мек1 бранного механизма 23. Уменьшение усктшя на штоке 22 мгновенно передается через рычаг 21 и установленный на нем раскатный ролик 2 О на ленту с нанесенным на нее покрытием и на поддерживающий ролик 19, при этом давление ролика 20 на покрытие на ленте падает, а толщина покрытия при раскатке увеличивается. Таким образом поддерживается посто51нная толщина ланты с нанесенным на нее покрытием. Излишки покрытия с ролика 20 возвращаются через лоток 30 в ванну It). Пружина 24 и ви11Т 25 служит для настройки системы на заданную толщину ленты с покрытием. Для регулировшшя удельного давления ролика 20 на покрытие в зависимости от ширины покрываемую и ленты служит вал-шестерня 29, поворачивая который можно менять схютношение плеч рычага 21. Эффективность гфименения предлагаемого устройства по сравнению с существующими заключается в аннушфовании ручной операции контроля и подгонки 5 магнитопроводов в размер, позволяет по высить надежность механизма формовки осуществить формализацию процесса изготовления магнитопроводов с использованием АСУТП. ормула изобретени 1. Устройство для нанесения покрытия на ленту, содержащее ванну для ма.териала- покрытия, систему транспортирующих и поддерживающих роликов, ролики для подачи и нанесения покрытия и систему контроля и регулирования толщины покрытия в виде роликов, о т пи.чающееся тем, что, с целью повыщения качества и автоматизации процесса с использованием АСУТП, ролик системы регулирования толщины

Фиг. 1 6 покрытия уста1 влея на рычаге, выполненном с возможностью изменения соотнощешш плеч. 2.Устройство по п. 1,отличаюш е е с я тем, что система контроля вьгаолнена в виде сопел и мембранного механизма для изменения усилия на ролике. 3.Устройство по пп. 1 и. 2, о т л ичающееся тем, что рычаг соединен с мембранным механизмом, нижняя полость которого подключена к системе допел, а в вахней полости установлена пружина настройки. Источники информации, принятые во внимание при экспертизе 1.Авторское сввдетельство СССР № 541208, кл. Н 01 F 41/02, 1974. 2.Патент США № 3520276, кл. 118-8, 1970.

-26

30 Фиг.2

Авторы

Даты

1980-05-25—Публикация

1977-11-09—Подача