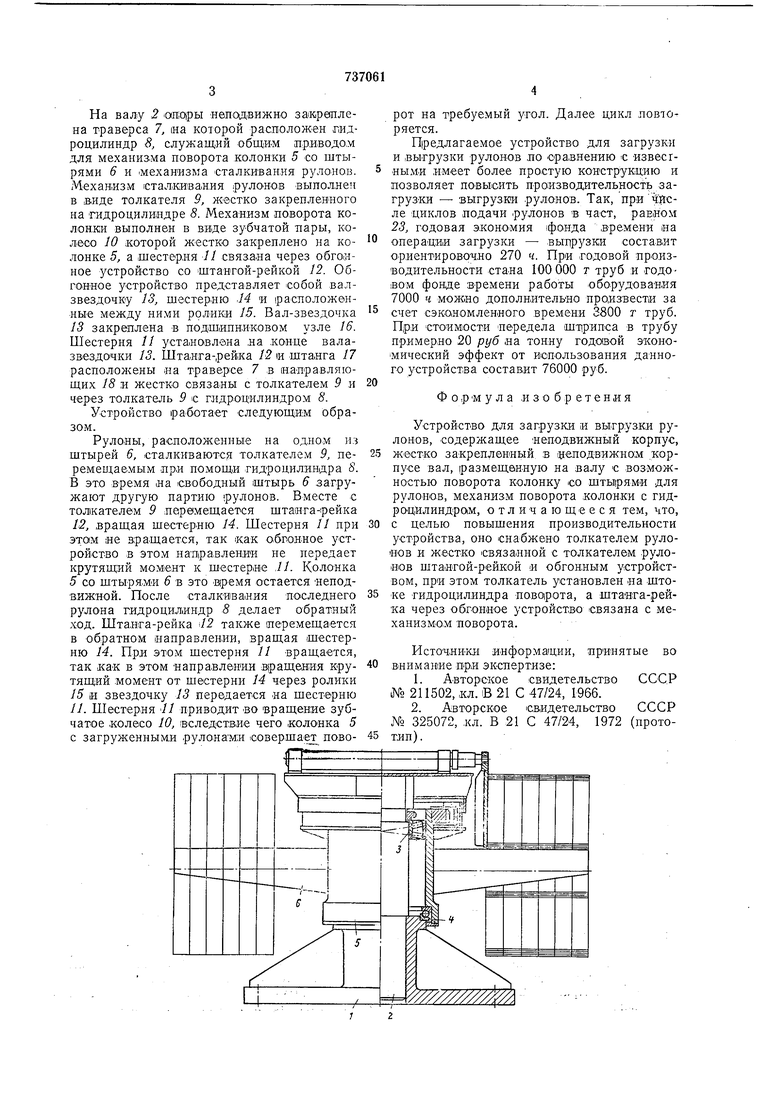

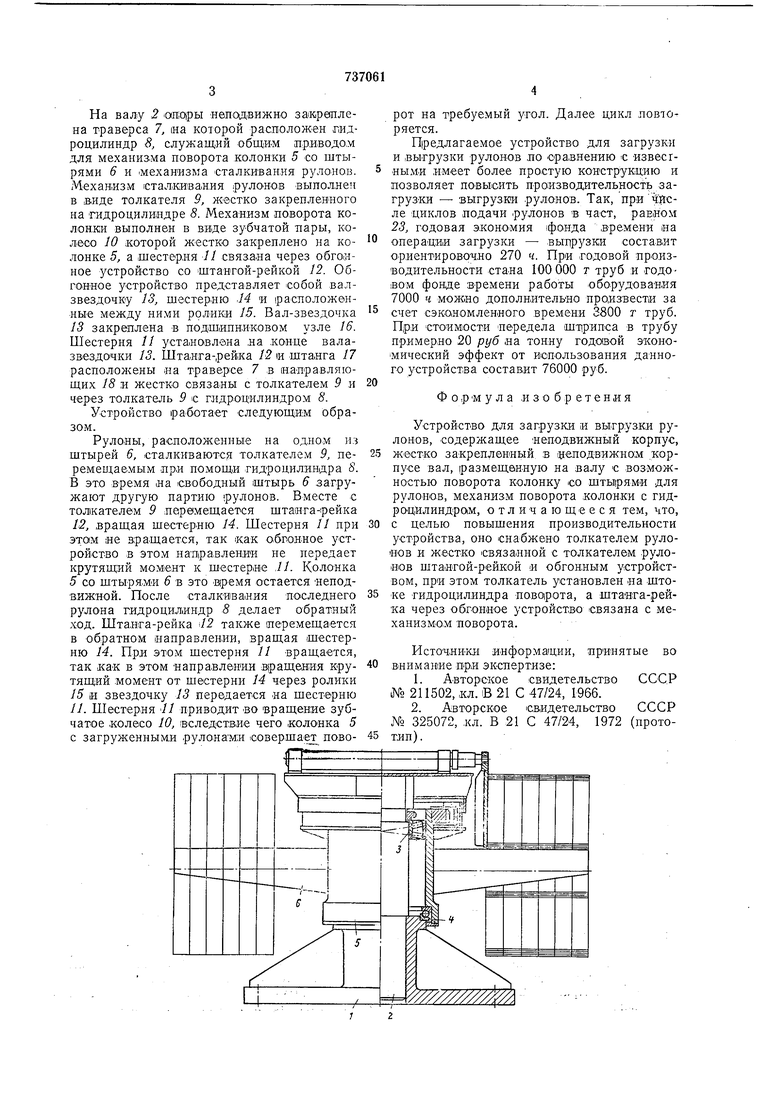

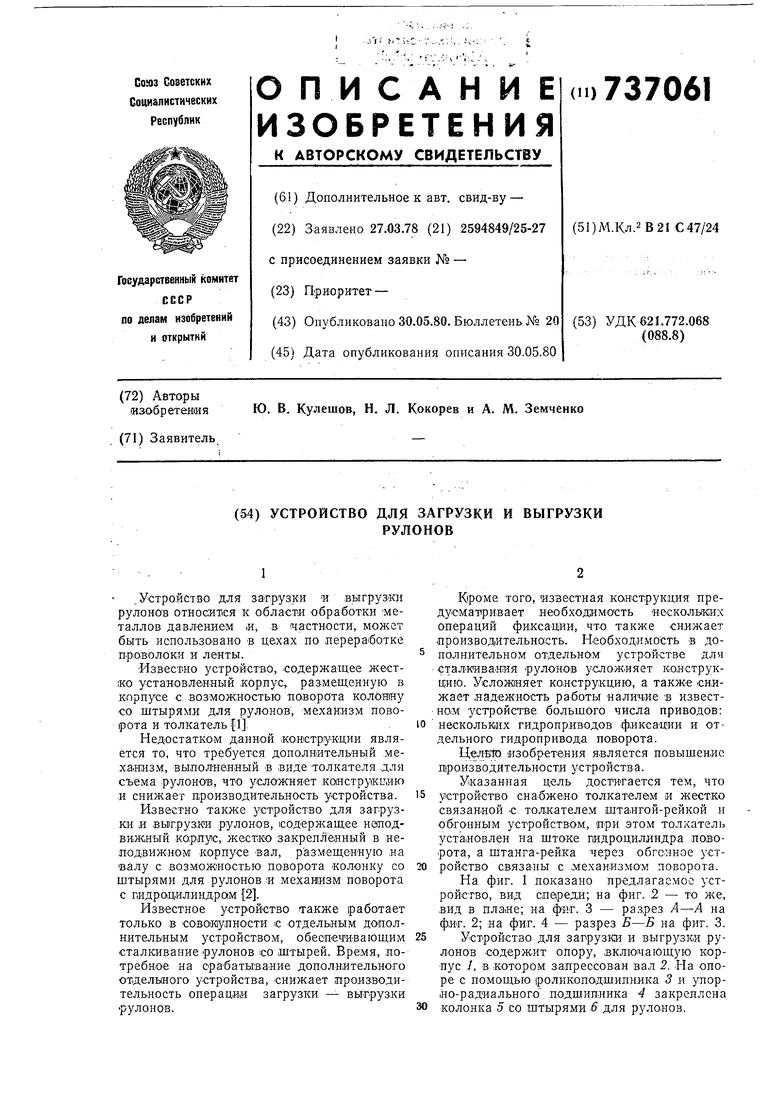

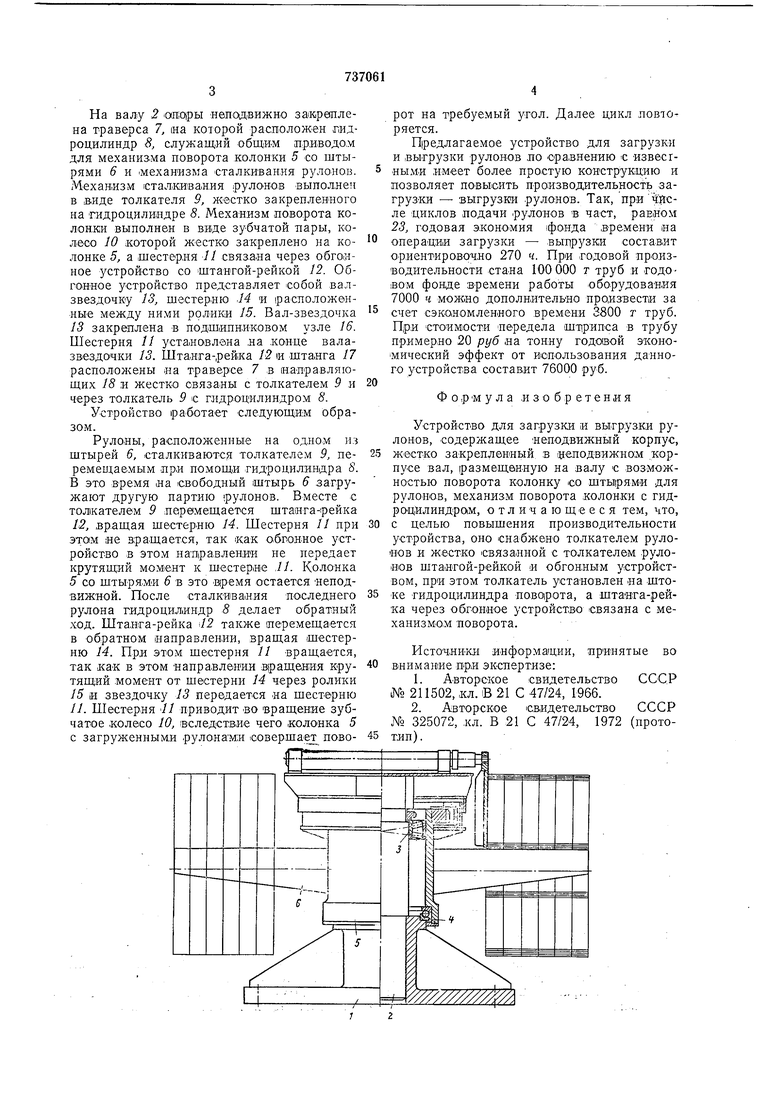

На валу 2 олсцры «еподвижно закреплена траверса 7, иа которой располож ен гидроцилиндр 8, служащий общим приводом для механизма новорота колонки 5 со штырями 6 и .механизма сталкивания рулонов. Механизм сталкивалия рулоиов выполлен в виде толкателя 9, ЖЭстко закреилен-ного на гидроцилиидре 5. Механизм поворота колонки вынолнен в виде зубчатой пары, колесо /О которой жестко закренлено на колонке 5, а шестерня П свяаа.на через обго.нное устройство со штангой-рейкой 12. 06гоННое устройство представляет Собой валзвездочку 13, шестерню М и расположенные между ними ролики 15. Вал-звездочка 13 закреплена в подшииниковом узле 16. Шестерня // установлена на конце валазвездо1чки 13. Штанга-,рей,ка 12 и штанга 17 расположены «а траверсе 7 ,в направляющих /5 н жестко связаны с толкателем 9 и через толкатель 9 с гидроцилиндром 8. Устройство ра ботает следующим образом. Рулоны, располол енные на одном из штырей 6, сталкиваются толкателем Я перемещаемым прн номощи гидроциливдра S. В это время на свободный штырь 6 загружают другую партию рулонов. Вместе с толкателем 9 неремещается штанга-рейка 12, .вр.ащая шестерню 14. Шестерня // при этом не вращается, так «ак о блонное устройство в этом направлении не передает крутящий момент к шестерне :11. Колонка 5 со штыря.ми 6 в это «ремя остается неподвижной. После сталки вания последнего рулона гидроцилйндр 5 делает обратный ход. Штанга-рейка 12 также перемещается в обратном иацравлении, вращая шестерню 14. При этом шестерня // вращается, так как в этом направлении вращения крутящий момент от шестерни 14 через ролики 15 и звездочку 13 передается на щестерню 11. Шестерня // приводит во вращение зубчатое колесо 10, вследствие чего колонка 5 с загруженными рулонами совершае г цоворот на требуемый угол. Далее цикл повторяется. Предлагаемое устройство для загрузки и выгрузки рулонов по сравнению с известными имеет более прОСтую конструкцию и позволяет повысить производительность загрузки - выгрузки рулонов. Так, при4йсле циклов подачи рулонов в част, равном 23, годовая экономия фонда времени на операции загрузки - вьщрузки составят ориентировочно 270 ч. При годовой производительности стана 100000 т труб и годовом фонде времени работы оборудования 7000 ч можно дополнительно произвести за счет сэкономленного времени 3800 г труб. При стоимости передела штрипса в трубу примерно 20 руб на тонну годовой экономический эффект от использования данного устройства составит 76000 руб. Формула изобретения Устройство для загрузки и выгрузки рулонов, содержащее неподвижный корпус, жестко закрепленный в неподвижном .корпусе вал, размещенную на валу с возможностью поворота колонку со щтырями для рулонов, механизм поворота колонки с гидроцилиндрам, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено толкателем рулонов и жестко связанной с толкателем рулонов штангой-рейкой и обгонным устройством, прн этом толкатель установлен на штоке гидроцилиндра поворота, а штанга-рейка через обгонное устройство Связана с механизмом поворота. Источники информащии, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 211502, кл. iB 21 С 47/24, 1966. 2.Авторское свидетельство СССР № 325072, кл. В 21 С 47/24, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU763030A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 1987 |

|

SU1429414A1 |

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1058684A1 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948496A2 |

| Устройство для загрузки и выгрузки изделий | 1989 |

|

SU1812409A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| Устройство для обслуживания штанговых накатов | 1986 |

|

SU1381047A1 |

А-А

5i

Б-Б

13

15

JS

ле

Авторы

Даты

1980-05-30—Публикация

1978-03-27—Подача