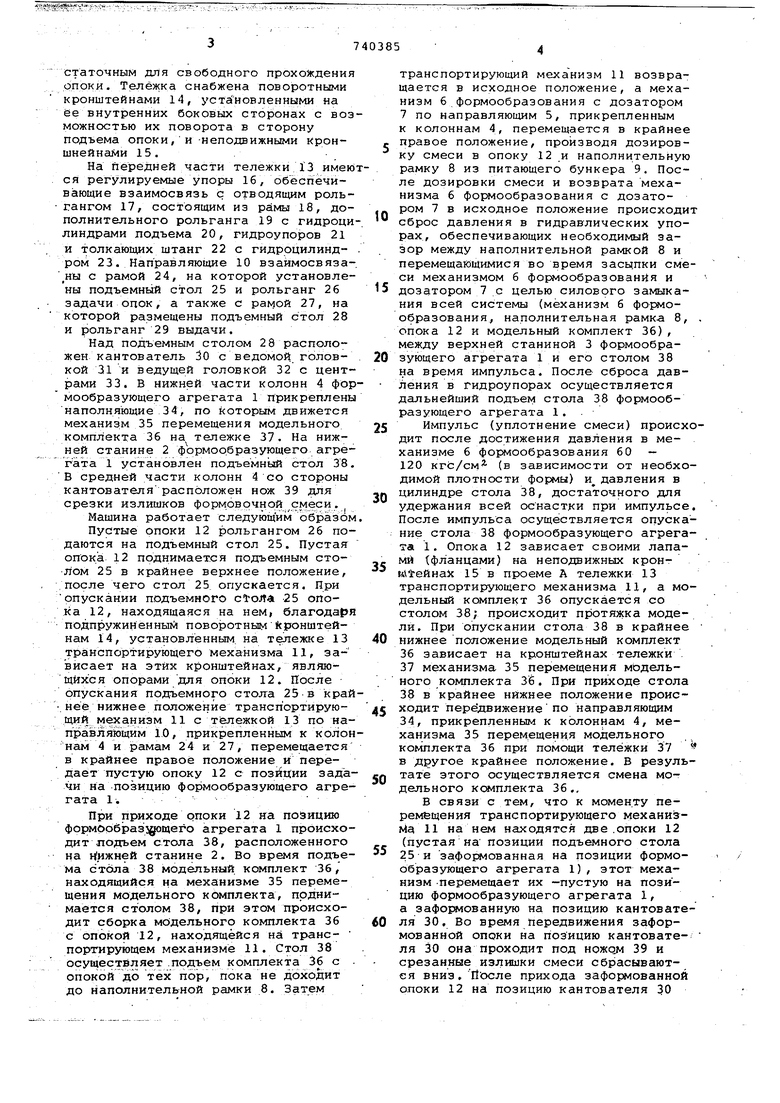

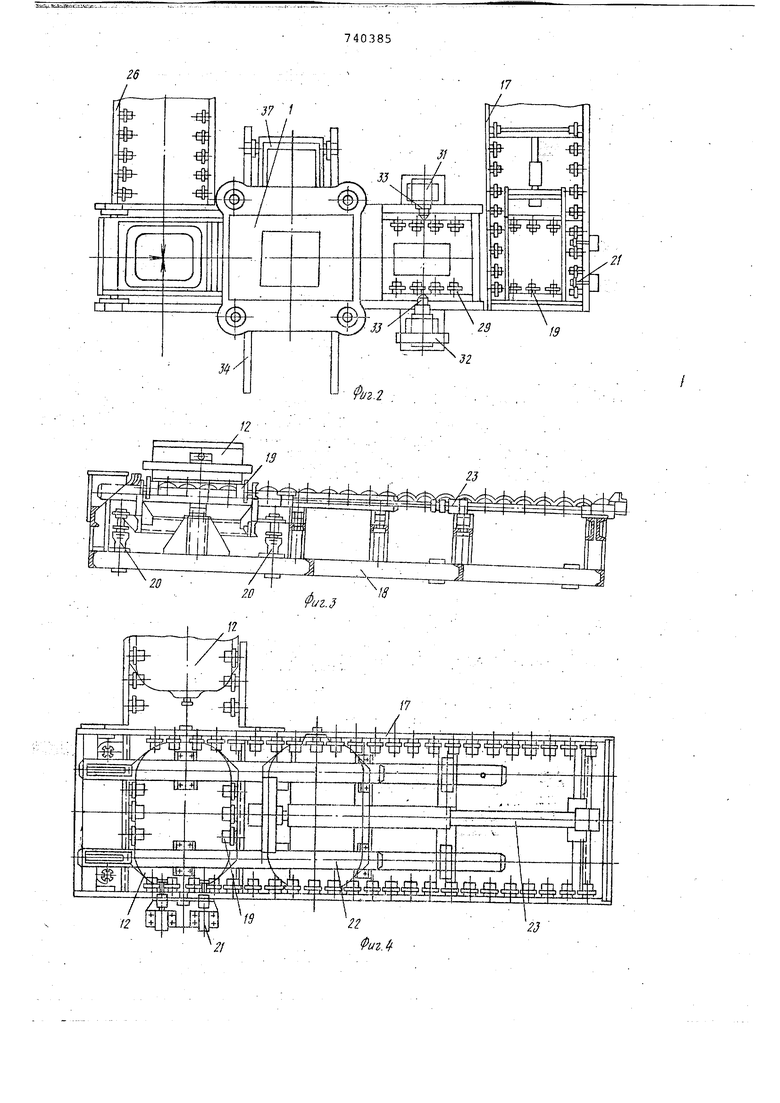

(54) ФОРМОВОЧНАЯ МАГЙИНА Изобретение относится к литейному производству, в частности к машинам импульсной формовки. Известна формовочная машина, содержащая раму, на которой размещены два подъемных стола, установленный между ними формообразук щий. агрегат, в средней части которого и над подъем ными столами размещены горизонтальные направляющие с тележкой, на внут ренних боковых сторонах которой расположены кронштейны, и рольганг пода чи опок 1. Недостаток, известной машины состоит -в- том,-;-что. кантователь, имеющий самостоятельную позицию, увеличивает габариты машины. Цель изобретения - уменьшение габаритов машины. Цель достигается тем, что кантователь расположен над одним из подъё ных столов, а над другим - рольганг подачи опок, причем рама тележки выполнена с переменным поперечным размером в плане, а кронштейны выполнены поворотными в вертикальной плос.кости. На фиг. 1 изображена предлагаемая формовочная машина; на фиг. 2 - то ж вид в плане; на фиг. 3 - отводящий рольганг с гидроцилиндрами; на фиг.4- рольганг с гидроупорами г вид в плаве; на фиг. 5 - тележка механизма задачи и уборки опок с регулируемыми упорами и поворотными кронштейнами; на фиг. б - то же, вид в плане; на фиг. 7 - по13оротный кронштейн; на фиг. 8 - подъемный стол отводящего рольганга с гидроупорами. Формовочная машина челночного типа для изготовления литейных форм импульсного способа содержит формообразующий агрегат 1, состошдай из нижней станины 2 и верхней станины 3, соединенных колоннами 4. В верхней части колонн 4 установлены направЛ5иощие 5, по которым перемещается механизм б формообразования, соединенный с дозатором 7. Снизу к направляющим 5 по оси формообразующего агрегата 1 прикреплена наполнительная рамка 8. На верхней станин-е 3 установлен питающий бункер 9. К средней части.колонн 4 крепятся напргшляющие 10, по которым перемещается транспортирующий механизм 11 для задачи и уб.орки опок 12. Транспортирующий механизм 11 содержит тележку 13, выполненную с проемом А в плане, достаточным для свободного прохождения опоки. Тележка снабжена поворотными кронштейнами 14, установленными на ее внутренних боковых сторонах с возожностью их поворота в сторону подъема опоки,и -неподвижными кроннейнами 15.

На передней части тележки 13 имеютя регулируемые упоры 16, обеспечиающие взаимосвязь с отводящим рольангом 17, состоящим из рамы 18, доолнительного рольганга 19 с гидроцииндрами подъема 20, гидроупоров 21 и толкающих штанг 22 с гидррцилинд- . ром 23. Направляющие 10 взаймосвяза-. ны с рамой 24, на которой установлены подъемнь1й стол 25 и рольганг 26 задачи опок, а также с рамой 27, на которой размещены подъемный стол 28 и рольганг 29 выдачи.

Над подъемным столом 28 расположен кантователь ЗО с ведомой головкой 31 и ведущей головкой 32 с центрами 33. В нижней части колонн 4 формообразующего агрегата 1 прикреплены наполняющие 34, по которым движется механизм 35 перемещения модельного комплекта 36 на тележке 37, На нижней станине 2 формообразующего агрегата 1 установлен подъемный стол 38, В средней части колонн 4 со стороны кантователярасположен нож 39 для срезки излишков формовочной смеси.

Машина работает следующим образом.

Пустые опоки 12 рольгангом 26 подаются на подъемный стол 25. Пустая опока 12 поднимается подъемным столом 25 в крайнее верхнее положение, после чего стол 25 опускается. При опускании подъемного -25 опока 12, находящаяся на нем, благодаря подпружиненный поворотным 1(ронштейнам 14, установленным на тележке 13 транспортирующего механизма 11, зависает на этих кронштейнах, являющйхся опорами для опоки 12. После опускания подъемного стола 25-в крайнее нижнее положение транспортирующий механизм 11 с тележкой 13 по напразвляйщим 1.0, прикрепленным к колоннам 4 и рамам 24 и 27, перемещается в крайнее правое положение и передает пустую опоку 12с позиции задачи на позицию формообразующего агрегата 1-. При приходе опоки 12 на позицию формооб|разтдощего агрегата 1 происходит подъем стола 38, расположенного на Нижней станине 2. Во время подъема стола 38 модельный комплект 36, находящийся на механизме 35 перемещения модельного комплекта, поднимается столом 38, при этом происходит сборка модельного комплекта 36 с опокой 12, находящейся на транспортирующем механизме 11. Стол 38 осуществляет.подъем комплекта 36 с . опокой до тех пор, пока не доходит до наполнительной рамки 8. Затем

транспортирующий механизм 11 возвращается в исходное положение, а механизм 6 формообразования с дозатором 7 по направляющим 5, прикрепленным к колоннам 4, перемещается в крайнее правое положение, производя дозировку смеси в опоку 12 и наполнительную рамку 8 из питающего бункера 9, После дозировки смеси и возврата механизма 6 формообразования с дозатором 7 Б исходное положение происходи сброс давления в гидравлических упорах, обеспечивающих необходимый зазор между наполнительной рамкой 8 и перемещающимися во время засыпки смеси механизмом 6 формообразования и дозатором 7 с целью силового замыкания всей системы (механизм 6 формообразования, наполнительная рамка 8, опока 12 и модельный комплект 36), между верхней станиной 3 формообразующего агрегата 1 и его столом 38 на время импульса. После сброса давления в гидроупорах осуществляется дальнейший подъем стола 38 формообразующего агрегата 1.

Импульс (уплотнение смеси) происхдит после достижения давления в механизме 6 фор юобразования 60 - 120 кгс/см (в зависимости от необходимой плотности формы) и давления в цилиндре стола 38, достаточного для удержания всей оснастки при импульсе После импульса осуществляется опускание стола 38 формообразующего агрегата 1, Опока 12 зависает своими лапами (фланцами) на неподвижных кроню ейнаХ 15 в проеме А тележки 13 транспортирующего механизма 11, а модельный комплект 36 опускается со столом 38; происходит протяжка модели. При опускании стола 38 в крайнее нижнее положение модельный комплект

36зависает на кронштейнах тележки .

37механизма 35 перемещения модельного комплекта 36. При приходе стола

38в крайнее нижнее положение происходит передвижениепо направляющим 34, прикрепленным к колоннам 4, механизма 35 перемещени.я модельного комплекта 36 при помощи тележки 37 в другое крайнее положение. В результате этого осуществляется смена модельного комплекта 36,,

В связи с тем, что к моменту перемещения транспортирующего механизма 11 на нем находятся две .опоки 12 (пустая на позиции подъемного стола 25 и заформованная на позиции формообразующего агрегата 1), этот механизм перемещает их -пустую на позицию формообразующего агрегата 1, а заформованную на позицию кантователя 30, Во время передвижения заформованной опоки на позицию кантователя 30 она проходит под ножом 39 и срезанные излишки смеси сбрасываются вниз, Г1осле прихода заформованной олоки 12 на позицию кантователя 30

она подхватывается центрами 33 ведущей головки,32 и ведомой головки 31 кантователя 30. При схождении центро 33 заформованная опока 12 поднимается с транспортирующего механизма 11, после чего он возвращается в исходное положение. После возврата транспортирующего механизма 11 в исходное положение ведущая головка 32 кантователя 30 поворачивает заформованную опоку 12 на .

После кантовки заформованной опоки 12 осуществляется подъем стола 28 к заформованной опоке 12; происходит расхождение центров 33 кантователя 30, изаформованная опока 12 встает на подъемный стол 28. Далее подъемный стол 28 опускается и ставит зафоЕ 10ванную опоку 12 на рольганг 29 выдачи, расположенный под кантователем 30. Центр 33 ведущей головки 32 поворачивается (раскантовывается) и встает в исходное положение. При очерёдном ходе транспортирующий механизм 11 своими регулируемыми упорами 16 выталкивает заформованную опоку 12 с рольганга 29 выдачи, расположенного под кантователем 30, на дополнительный рольганг 19. Приход заформованной опоки 12 на дополнительный рольганг 19 ограничивается гидроупорами 21. После прихода заформованной опоки 12 на указанную позицию

дополнительный рольганг 19 опускается с помощью гидроцилиндров 20, установленных на раме 18, и заформованная опока 12 перемещается по отводящему . рольгангу 17 с помощью толкающих штанг 22, приводимых в движение гидроцилиндром 23. Далее цикл повторяется.

Формула изобретения

Формовочная машина, содержащая раму, на которой раз,мещены дваподъемных стола, установленный между ними формообразующий агрегат, в средней части которого и над подъемными столами расположены горизонтальные направляющие с тележкой, на внутренних боковых сторонах которой расположены кронштейны, и рольганг подачи опок, отличающаяс я тем, что, с целью уменьшения ее габаритов, кантователь расположен Н9Д одним из подъемных столов, а над другим - рольганг подачи опок, причем рама тележки выполнена с переменным поперечным размером в плане, а кронштейны выполнены поворотньами в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

i. Проспект Кюнкель, Вагнер и К°, К.Г. Формовочные установки , 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Автоматическая формовочная линия | 1980 |

|

SU910358A1 |

| Автоматическая литейная линия | 1988 |

|

SU1675051A1 |

| Установка для изготовления форм | 1990 |

|

SU1764778A1 |

| Четырехпозиционная карусельная машина опочной формовки | 1986 |

|

SU1430178A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Карусельно-челночная формовочная машина | 1987 |

|

SU1444059A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

740385

Авторы

Даты

1980-06-15—Публикация

1978-01-24—Подача