сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Автоматическая формовочная линия | 1980 |

|

SU910358A1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Формовочная машина | 1978 |

|

SU740385A1 |

| Автоматичесая блок-линия импульсной формовки | 1986 |

|

SU1386365A1 |

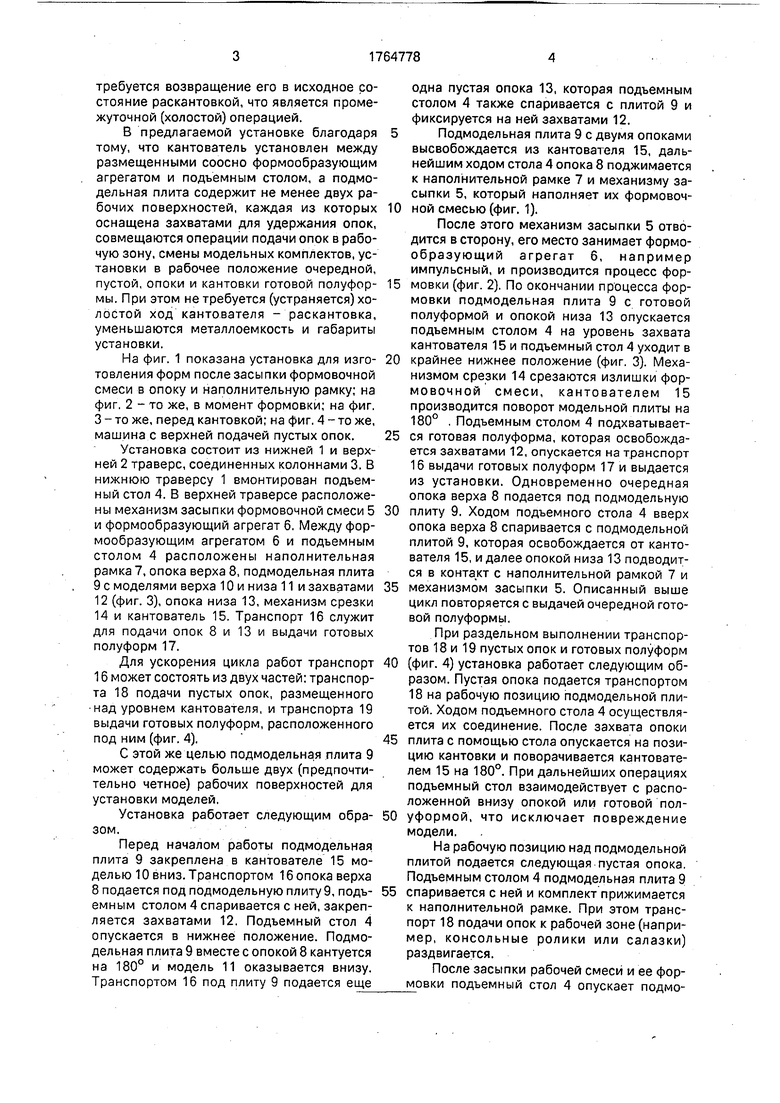

Сущность: установка содержит нижнюю 1 и верхнюю 2 траверсы, соединенные колоннами 3. В нижнюю траверсу вмонтирован подъемный стол 4. В верхней траверсе расположены механизм засыпки формовочной смеси 5 и формообразующий агрегат 6 Между формообразующим агрегатом и подъемным столом расположены наполнительная рамка 7, опока верха 8, подмодель- ная плита 9 с моделями верха 10 и низа 11 и захватами, опока низа 13, механизм срезки 14 и кантователь 15. Транспорт 16 для подачи опок и выдачи готовых полуформ 17 может состоять из транспорта подачи и транспорта выдачи, размещенных соответственно над и под уровнем кантователя. 1 з п. ф-лы, 4 ил.

Изобретение относится к литейному производству, в частности к машинам импульсной формовки,

Цель изобретения - снижение металлоемкости, уменьшение габаритов и повышение производительности.

Поставленная цель достигается тем, что в установке для изготовления форм, содержащей транспорт подачи опок и выдачи готовых полуформ, кантователь, а также размещенные соосно формообразующий агрегат, модельно-опочную оснастку с под- модельной плитой и подъемный стол, согласно изобретению кантователь размещен между формообразующим агрегатом и подъемным столом, а подмодельная плита содержит не менее двух рабочих поверхностей, каждая из которых оснащена захватами для удержания опок. При размещении транспорта подачи опок над уровнем кантователя, а транспорта выдачи готовых полуформ - под ним, и при выполнении

транспорта подачи опок с возможностью изменения рабочего пространства в плане (на- пример, раздвижным) сокращается длительность рабочего цикла.

Одной из важных вспомогательных операций при формовке является смена модельных комплектов. Для этого требуется, как правило, не менее двух модельных комплектов, не менее двух Гюдмбдельных плит и механизм смены модельных комплектов Другой важной вспомогательной операцией является кантовка и выдача готовых полуформ. Для ее осуществления требуются кантователь и подъемный стол.

В прототипе и других известных технических решения х эти агрегаты установлены на самостоятельных позициях, что увеличивает габариты и металлоемкость оборудования. При этом, естественно, невозможно совместить выполнение бперацией смены МодельнШ комплектов и ка нтовки. Кроме того, при таком выполнении кантователя

Ч о

4

XI чд

00

требуется возвращение его в исходное состояние раскантовкой, что является промежуточной (холостой) операцией.

В предлагаемой установке благодаря тому, что кантователь установлен между размещенными соосно формообразующим агрегатом и подъемным столом, а подмо- дельная плита содержит не менее двух рабочих поверхностей, каждая из которых оснащена захватами для удержания опок, совмещаются операции подачи опок в рабочую зону, смены модельных комплектов, установки в рабочее положение очередной, пустой, опоки и кантовки готовой полуфор- мы. При этом не требуется (устраняется) холостой ход кантователя - раскантовка, уменьшаются металлоемкость и габариты установки.

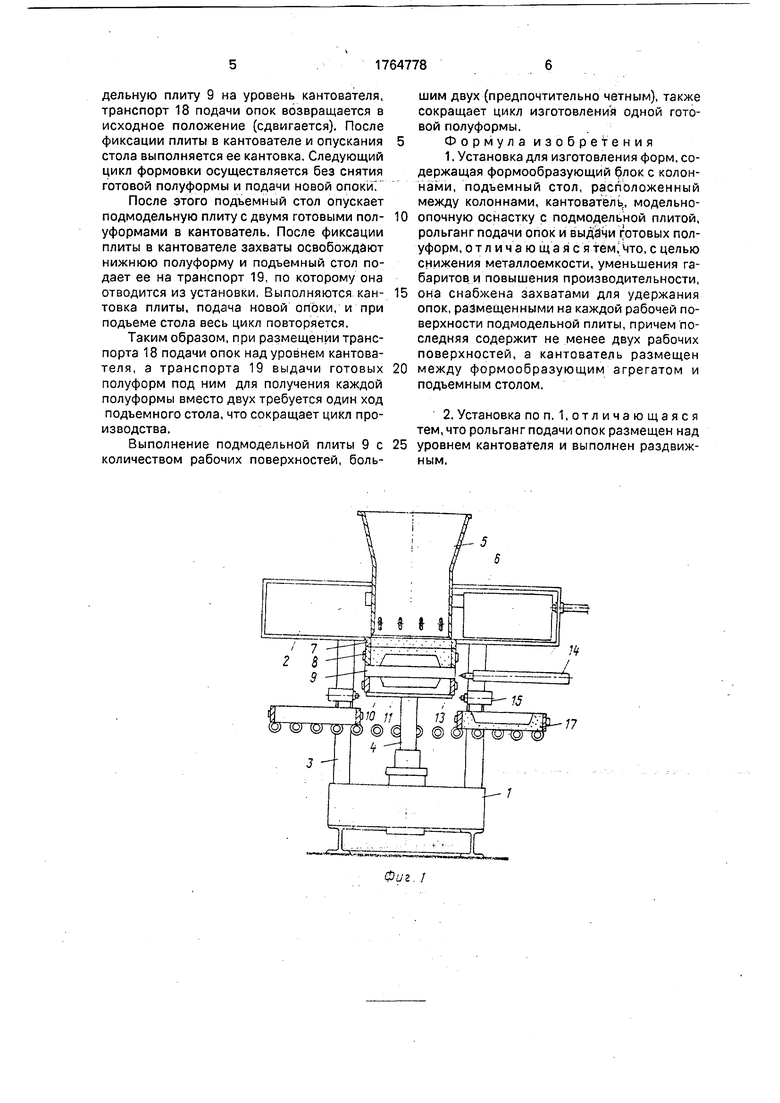

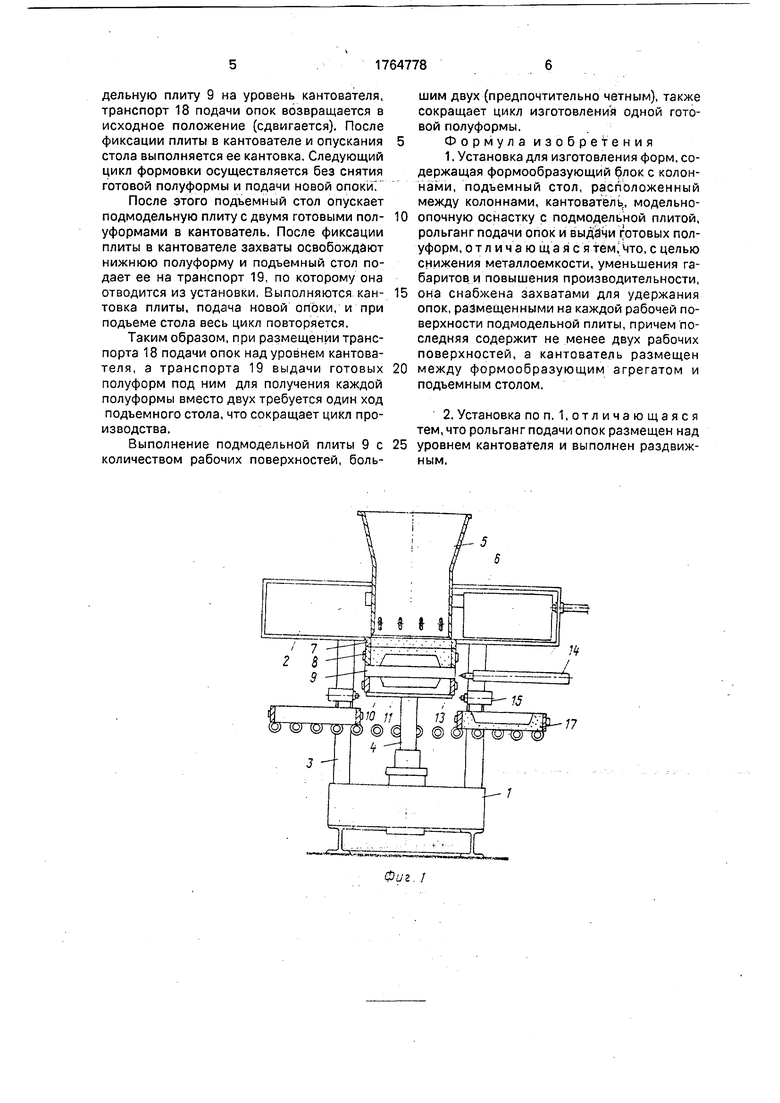

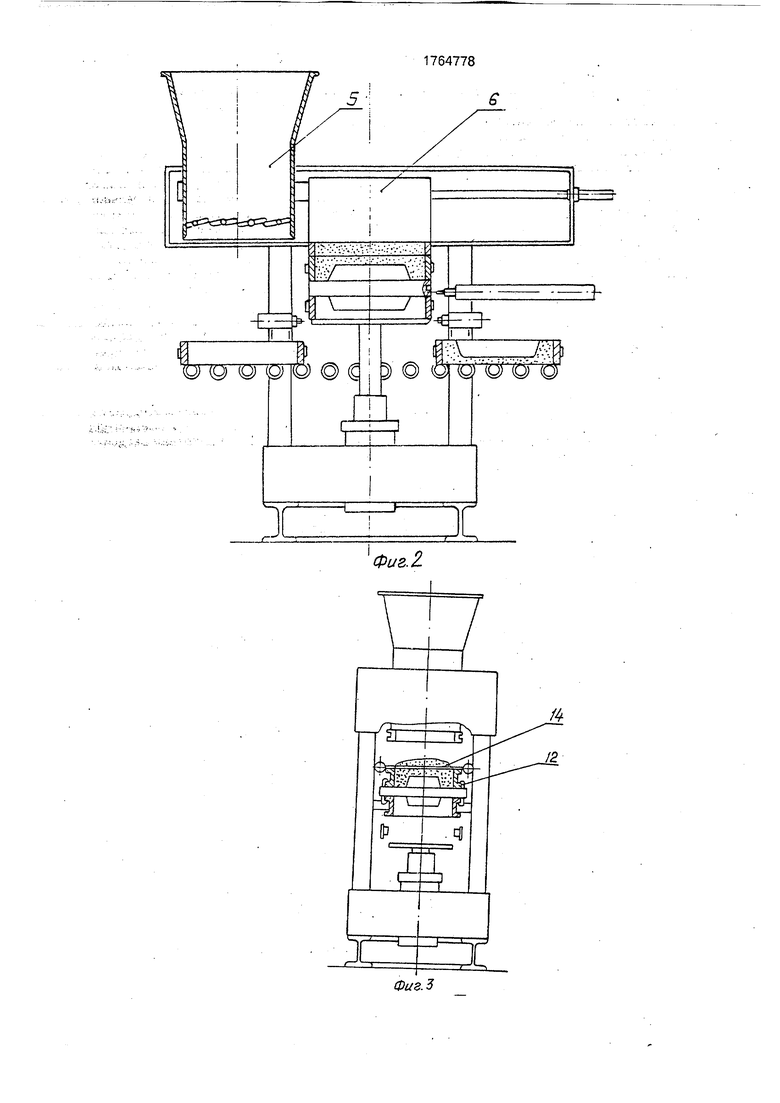

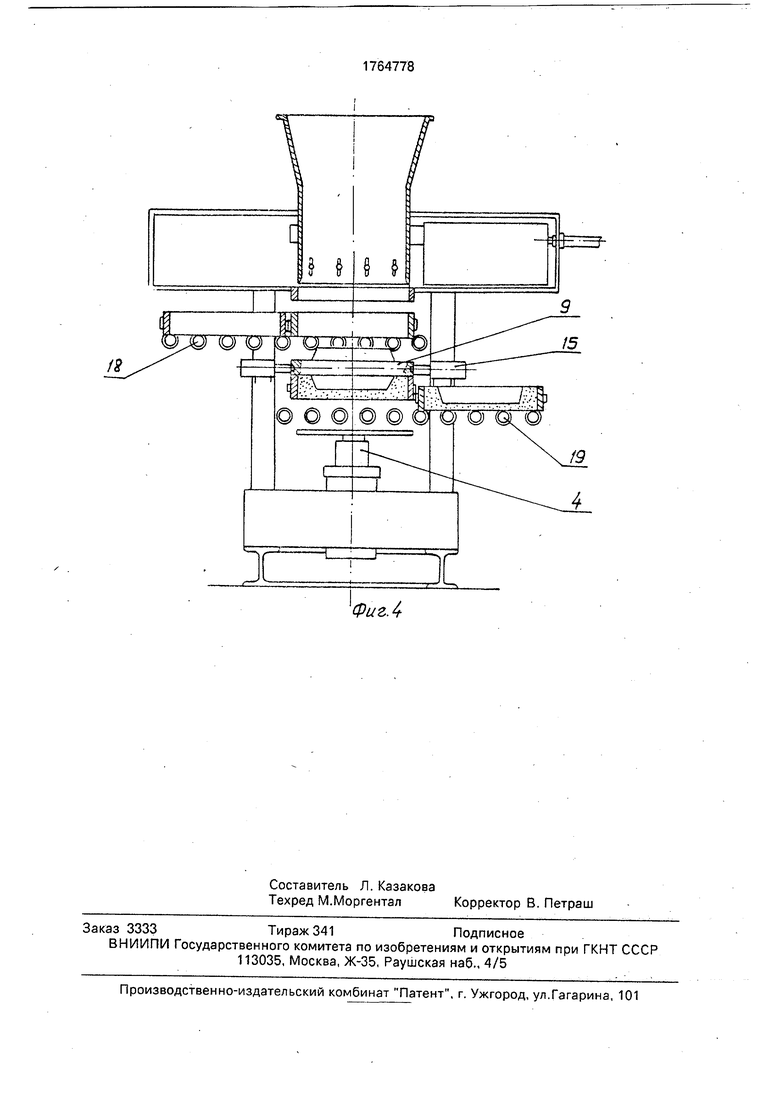

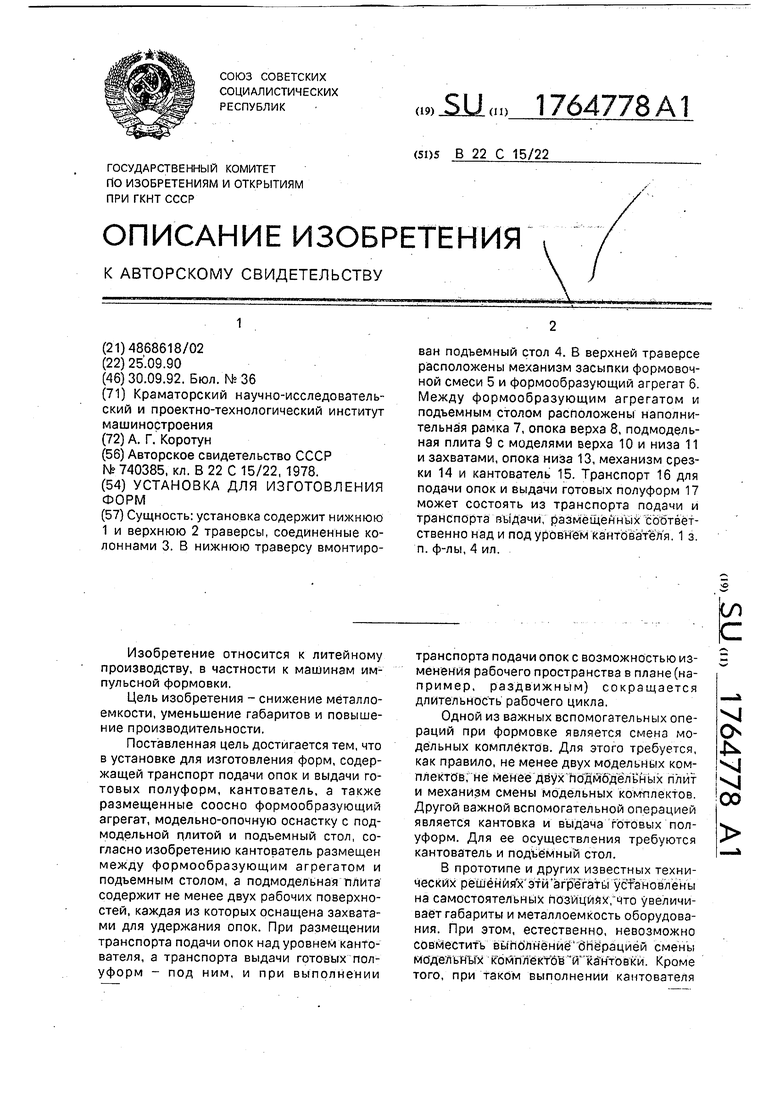

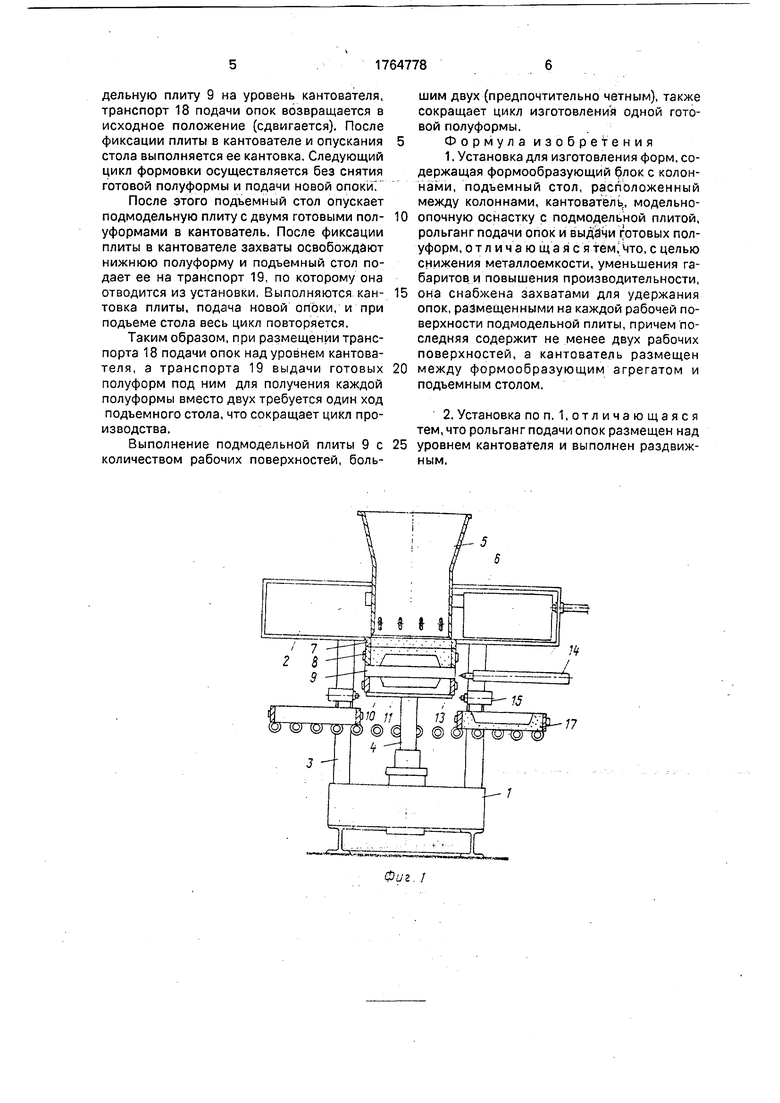

На фиг. 1 показана установка для изго- товления форм после засыпки формовочной смеси в опоку и наполнительную рамку; на фиг. 2 - то же, в момент формовки; на фиг. 3 - то же, перед кантовкой; на фиг. 4 - то же, машина с верхней подачей пустых опок.

Установка состоит из нижней 1 и верхней 2 траверс, соединенных колоннами 3. В нижнюю траверсу 1 вмонтирован подъемный стол 4. В верхней траверсе расположены механизм засыпки формовочной смеси 5 и формообразующий агрегат 6. Между формообразующим агрегатом 6 и подъемным столом 4 расположены наполнительная рамка 7, опока верха 8, подмодельная плита 9 с моделями верха 10 и низа 11 и захватами 12 (фиг. 3), опока низа 13, механизм срезки 14 и кантователь 15. Транспорт 16 служит для подачи опок 8 и 13 и выдачи готовых полуформ 17.

Для ускорения цикла работ транспорт 16 может состоять из двух частей: транспорта 18 подачи пустых опок, размещенного над уровнем кантователя, и транспорта 19 выдачи готовых полуформ, расположенного под ним (фиг. 4).

С этой же целью подмодельная плита 9 может содержать больше двух (предпочтительно четное) рабочих поверхностей для установки моделей.

Установка работает следующим обра- зом.

Перед началом работы подмодельная плита 9 закреплена в кантователе 15 моделью 10 вниз. Транспортом 16 опока верха 8 подается под подмодельную плиту 9, подъ- емным столом 4 спаривается с ней, закрепляется захватами 12. Подъемный стол 4 опускается в нижнее положение. Подмодельная плита 9 вместе с опокой 8 кантуется на 180° и модель 11 оказывается внизу. Транспортом 16 под плиту 9 подается еще

одна пустая опока 13, которая подъемным столом 4 также спаривается с плитой 9 и фиксируется на ней захватами 12.

Подмодельная плита 9 с двумя опоками высвобождается из кантователя 15, дальнейшим ходом стола 4 опока 8 поджимается к наполнительной рамке 7 и механизму засыпки 5, который наполняет их формовочной смесью (фиг. 1).

После этого механизм засыпки 5 отводится в сторону, его место занимает формообразующий агрегат 6, например импульсный, и производится процесс формовки (фиг. 2). По окончании процесса формовки подмодельная плита 9 с готовой полуформой и опокой низа 13 опускается подъемным столом 4 на уровень захвата кантователя 15 и подъемный стол 4 уходит в крайнее нижнее положение (фиг. 3). Механизмом срезки 14 срезаются излишки формовочной смеси, кантователем 15 производится поворот модельной плиты на 180° . Подъемным столом 4 подхватывается готовая полуформа, которая освобождается захватами 12, опускается на транспорт 16 выдачи готовых полуформ 17 и выдается из установки. Одновременно очередная опока верха 8 подается под подмодельную плиту 9. Ходом подъемного стола 4 вверх опока верха 8 спаривается с подмодельной плитой 9, которая освобождается от кантователя 15, и далее опокой низа 13 подводится в контакт с наполнительной рамкой 7 и механизмом засыпки 5. Описанный выше цикл повторяется с выдачей очередной готовой полуформы.

При раздельном выполнении транспортов 18 и 19 пустых опок и готовых полуформ (фиг. 4) установка работает следующим образом. Пустая опока подается транспортом 18 на рабочую позицию подмодельной плитой. Ходом подъемного стола 4 осуществляется их соединение. После захвата опоки плита с помощью стола опускается на позицию кантовки и поворачивается кантователем 15 на 180°. При дальнейших операциях подъемный стол взаимодействует с расположенной внизу опокой или готовой полуформой, что исключает повреждение модели.

На рабочую позицию над подмодельной плитой подается следующая пустая опока. Подъемным столом 4 подмодельная плита 9 спаривается с ней и комплект прижимается к наполнительной рамке. При этом транспорт 18 подачи опок к рабочей зоне (например, консольные ролики или салазки) раздвигается.

После засыпки рабочей смеси и ее формовки подъемный стол 4 опускает подмодельную плиту 9 на уровень кантователя, транспорт 18 подачи опок возвращается в исходное положение (сдвигается). После фиксации плиты в кантователе и опускания стола выполняется ее кантовка. Следующий цикл формовки осуществляется без снятия готовой полуформы и подачи новой опоки,

После этого подъемный стол опускает подмодельную плиту с двумя готовыми полуформами в кантователь. После фиксации плиты в кантователе захваты освобождают нижнюю полуформу и подъемный стол подает ее на транспорт 19, по которому она отводится из установки. Выполняются кантовка плиты, подача новой опоки, и при подъеме стола весь цикл повторяется.

Таким образом, при размещении транспорта 18 подачи опок над уровнем кантователя, а транспорта 19 выдачи готовых полуформ под ним для получения каждой полуформы вместо двух требуется один ход подъемного стола, что сокращает цикл производства.

Выполнение подмодельной плиты 9 с количеством рабочих поверхностей, большим двух (предпочтительно четным), также сокращает цикл изготовления одной готовой полуформы. Ф о р м у л а и з о б р е т е н и я

она снабжена захватами для удержания опок, размещенными на каждой рабочей поверхности подмодельной плиты, причем последняя содержит не менее двух рабочих поверхностей, а кантователь размещен

между формообразующим агрегатом и подъемным столом.

уровнем кантователя и выполнен раздвижным.

1U

Фиг

i Т

y ту о р

О © С

т

11

13

зi i

О О Q О

с

Фиг-Z

Фиг.З

Фиг.4

| Формовочная машина | 1978 |

|

SU740385A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-09-25—Подача