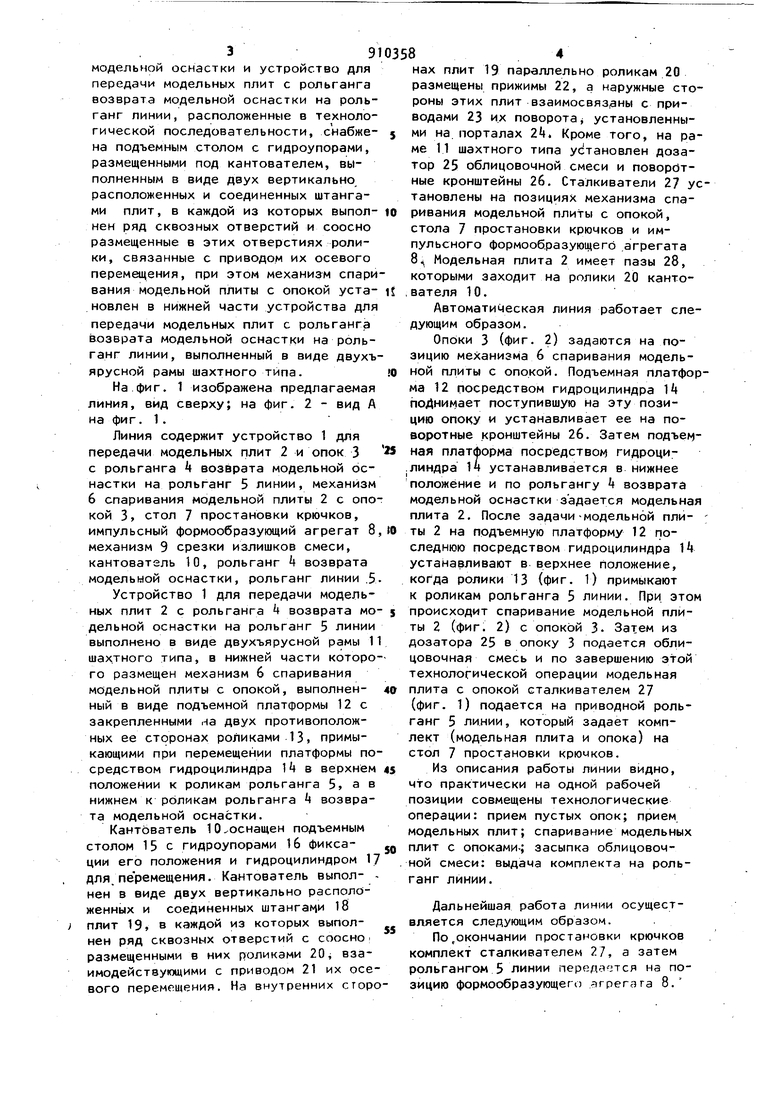

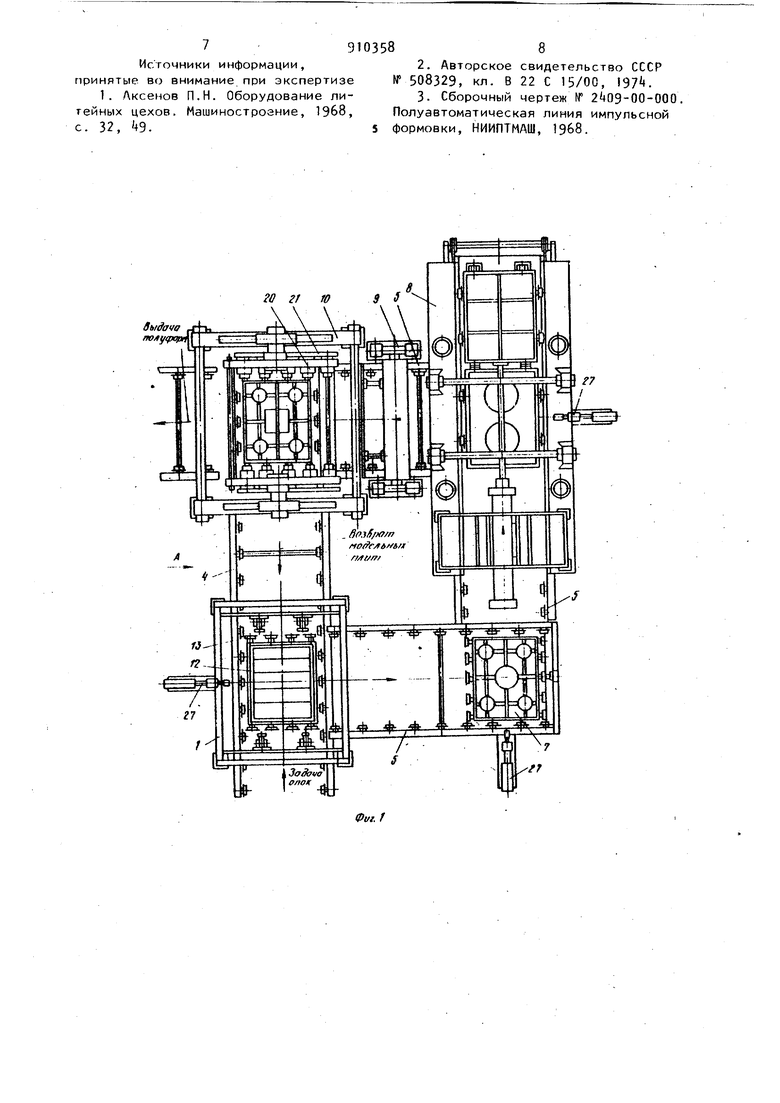

Изобретение относится к области литейного производства, в частности к линиям для изготовления литейных форм в литейных цехах. Известны формовочные линии для изготовления литейных форм,.в которых формообразующий агрегат работает на принципе встряхивания и прессования,, что обуславливает ее относитель но невысокую производительность и невозможность получения качественных форм в высоких опоках П . Известен более высокопроизводительный способ уплотнения смеси, ос,нованный на принципе кратковременног воздействия сжатого воздуха на смесь Указаннь1Й способ уплотнения смеси реализован в формовочном автомате 2 J Однако в этом автомате все основные технологические операции расчленень, что требует значительных производственных площадей для размещения его оборудования. Наиболее близким техническим решением k изобретению является линия,, содержащая механизм спаривания модельных плит с опоками, стол простановки крючков, импульсный (|)Ормообразующий агрегат, механизм срезки излишков смеси, кантователь, рольганг линии, рольганг возврата модельной оснастки и устройство для передачи модельных плит с рольганга возврата модельной оснастке на рольганг линии , расположенные в технологической последовательности 3. Целью изобретения является сокращение занимаемой производственной площади и увеличение съема готовой продукции с единицы площади. Поставленная цель достигается тем, что линия, содержащая механизм спаривания модельных плит сопоками, стол простановки крючков, импульсный формообразующий а грегат, механизм срезки .излишков смеси, кантователь, рольганг линии, рольганг возврата модельной оснастки и устройство для передачи модельных плит с рольганга возврата модельной оснастки на рольганг линии, расположенные в технологической последовательности, снабжена подъемным столом с гидроупорами, размещенными под кантователем, выполненным в виде двух вертикально расположенных и соединенных штангами плит, в каждой из которых выполнен ряд сквозных отверстии и соосно размещенные в этих отверстиях ролики, связанные с приводом их осевого перемещения, при этом механизм спари вания модельной плиты с опокой установлен в нижней части устройства для передачи модельных плит с рольганга возврата модельной оснастки на рольганг линии, выполненный в виде двухъ ярусной рамы шахтного типа. На фиг. 1 изображена предлагаемая линия, вид сверху; на фиг, 2 - вид А на фиг. 1. Линия содержит устройство 1 для передачи модельных плит 2 и опок 3 с рольганга k возврата модельной оснастки на рольганг 5 линии, механизм 6 спаривания модельной плиты 2 с опо кой 3, стол 7 простановки крючков. импульсный формообразующий агрегат 8 механизм 9 срезки излишков смеси, кантователь 10, рольганг k возврата модельыой оснастки, рольганг линии .5 Устройство 1 для передачи модельных плит 2 с рольганга возврата модельной оснастки на рольганг 5 линии выполнено в виде двухъярусной рамы 11 шах.тного типа, в нижней части которого размещен механизм 6 спаривания модельной плиты с опокой, выполненный в виде подъемной платформы 12с закрепленными на двух противоположных ее сторонах роликами 13, примыкающими при перемещении платформы посредством гидроцилиндра 1k в верхнем положении к роликам рольганга 5, а в нижнем к роликам рольганга 1 возврата модельной оснастки. Кантователь 10.оснащен подъемным столом 15 с гидроупорами 16 фиксации его положения и гидроцилиндром 17 для перемещения. Кантователь выпол- нен в виде двух вертикально расположенных и соединенных штангами 18 плит 19, в каждой из которых выполнен ряд сквозных отверстий с соосноi размещенными в них роликами 20 взаимодействующими с приводом 21 их осевого перемещения. На внутренних сторо нах плит 19 параллельно роликам 20 размещены прижимы 22, а наружные стороны этих плит взаимосвязэны с приводами 23 их поворота установленными на. порталах 2. Кроме того, на раме 11 шахтного типа установлен дозатор 25 облицовочной смеси и поворбтные кронштейны 26, СтаЛкиватели 27 установлены на позициях механизма спаривания модельной плиты с опокой, стола 7 простановки крючков и импульсного формообразующего .агрегата 8 Модельная плита 2 имеет пазы 28, которыми заходит на ролики 20 кантователя 10. Автоматическая линия работает следующим образом. Опоки 3 (фиг, 2) задаются на позицию механизма 6 спаривания модельной плиты с опокой. Подъемная платформа 12 посредством гидроцилиндра 1 поднимает поступившую на эту позицию ОПОКУ и устанавливает ее на поворотные кронштейны 26, Затем подъег ная платформа посредством гидроцилиндра l4 устанавливается в нижнее положение и по рольгангу f возврата модельной оснастки задается модельная плита 2, После задачи-модельной плиты 2 на подъемную платформу 12 последнюю посредством гидроцилиндра 1 устанавливают в верхнее положение, когда ролики 13 (фиг. 1) примыкают к роликам рольганга 5 линии. При этом происходит спаривание модельной плиты 2 (фиг. 2) с опокой 3. Затем из дозатора 25 в опоку 3 подается облицовочная смесь и по завершению этой технологической операции модельная плита с опокой сталкивателем 27 (фиг. 1) подается на приводной рольганг 5 линии, который задает комплект (модельная плита и опока) на стол 7 простановки крючков. Из описания работы линии видно, что практически на одной рабочей позиции совмещены технологические операции: прием пустых опок; прием модельных плит; спаривание модельных плит с опоками-; засыпка облицовочной смеси: выдача комплекта на рольганг линии. Дальнейшая работа линии осуществляется следующим образом. По,окончании простановки крючков комплект сталкивателем 27, а затем рольгангом 5 линии передается на позицию формообразующегч) агрегата 8. .5 на этой позиции осуществляется засып ка смеси и уплотнение ее с помощью кратковременного воздействия воздуха высокого давлен)я (импульса)на смесь После этого заформованная опока и модельная плита сталкивателем 27 и рольгангом 5 линии перемещается в кaнtoвaтeль 10. Благодаря тому, что на боковых сторонах модельной плиты 2 (фиг. 2) предусмотрены продольные пазы 28 при перемещении комплекта ролики 20 заходят в эти пазы и обеспечивают .подачу модельной плиты с опокой в рабочую зону кантователя 10. В кантователе опока 3 фиксируется прижимами 22 (поджимается к модельной пли те), после чего приводом 23 осуществляют поворот на l80° плит 19 и закрепленного с ними комплекта (модель ная плита опока). Посредством гидроцилйндра 17 подъемный стол 15 поднимается до соприкосновения с опокой, после чего прижимы 22 освобождают опоку и стол 15 совместно с опокой перемещается в нижнее положение, осу ществляя выемку (протяжку) модели (на чертеже не показана). При этом модельная плита фиксируется в кантователе на роликах 20, находящихся а ее продольных пазах. За счет гидроупоров 16 подъемный стол 15 с опокой. 3 фиксируется в ниж нем положении с примыканием его к рольгангу выдачи опок (на чертеже не показан) .. После фиксированной остановки подъемного стола опока перемещается по рольгангу выдачи опок, а канторатель с модельной плитой раскантовывается на 180°. Затем подъемный стол 15 перемещают до соприкосно вения с модельной плитой 2. Ролики 2 с помощью привода 21 (фиг. 1) выводят из боковых пазов модельной плиты 2 (фиг. 2), образуя проем в плане достаточный для прохождения подъемного стола 15, несущего модельную . плиту 2. Подъемный стол с модельной плитой перемещают вниз до примыкания к рольгангу возврата модельной оснастки . После останова стола модельная плита с этой позиции по рольгангу 4 возврата модельной оснастки под ет.ся на позицию механизма 6 спаривания модельной плиты с опокой. После этого цикл повторяется. Таким образом в предлагаемой линии обеспечивается совмещение двух 8 групп технологических операций: одна группа - прием опок, прием модельных пЛит, спаривание опок с плитами и их передача в линию, другая группа - кантовка опор, протяжка моделей и передача полуформ и модельных плит на различные технологические позиции. Это позволило уменьшить габариты не только самих агрегатов в их технологической взаимосвязи, но и в целом габариты линии, так как рольганг возврата модельной ойнастки расположен значительно ближе к рольгангу линии. .Поэтому положительный эффект, выражающийся в уменьшении, габарнтов линии , является общим эффектом комплексного объекта. По заявляемЬй линии выполнен рабочий проект.Сопоставительный анализ, в сравнении с прототипом показал, что производственная площадь, занимаемая предложенной линией, сокращается на 20-25%. Формула изобретения Автоматическая формовочная линия для изготовления литейных форм импульсным способом, содержащая механизм спаривания модельных плит с опоками, стол простановки крючков, импульсный формообразующий агрегат, механизм срезки излишков смеси, кантователь,рольганг линии, рольганг возврата модельной оснасткии устройство для передачи модельных плит с рольганга возврата модельной оснастки на рольганг линии, расположенные в технологической последовательности, отличающаяся тем, что, с целью сокращения занимаемой произ водственной площади и увеличения съема готовой продукции с единицы площади, линии снабжена подъемным столом с гидроупорами, размещенными под кантователем, выполненным в виде двух вертикально расположенных и соединенных штангами плит, в каждой из которых выполнен ряд сквозных отверстий И соосно размещенные в этих отверстиях ролики, связанные с приводом их осевого перемещения, при этом механизм спаривания модельной плиты с опокой установлен в нижней части устройства для передачи модельных плит с рольганга возврата модельной оснастки на рольганг линии, выолненный в виде двухъярусной рамы ахтного типа.

9103588

Источники информации,2. Авторское свидетельство ГСГР

принятые во внимание. ПРИ экспертизе Г 508329. кя. В zTls/So ИП

J. Аксенов П.Н. Оборудование ли- З- Сб ромный чертеж 2 09-00 000 .еиных цехов. Машиностроение, 1968, Полуавтоматическаяли ия импульсной 5 формовки, НИИПТМАШ, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Формовочная машина | 1978 |

|

SU740385A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Установка для изготовления форм | 1990 |

|

SU1764778A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Автоматичесая блок-линия импульсной формовки | 1986 |

|

SU1386365A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

выдачу

Авторы

Даты

1982-03-07—Публикация

1980-02-13—Подача