1

Изобретение относится к области получения высокочистых хлоргФторсодержащих органических растворителей, которые применяются для очистки особо точных деталей, узлов, например реле в радиоаппаратуре.

Известен способ очистки органических растворителей с применением обработки раствором перманганата калия и фильтрации через катионит КУ-2-8, предварительно обработанный метанолом-ректификатом .1 .

Однако этот способ не обеспечивает высокого качества очистки, и органический растворитель при использовании оставляет на очищаемой поверхности труднолетучие; остатки.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ очистки различных органических растворителей путем пропускания через слой адсорбента - активированного угля в паровой фазе, при температуре с дополнительной ректификацией 2 .

Однако -этим способом очистки не удается снизить труднолетучие примеси, которые остаются на очищенной

поверхности после испарения растворителя.

Цель изобретения - повышение качества целевого продукта.

Поставленная цель достигается предлагаемым способом очистки хлор фторсодержащих органических растворителей, состоящим в пропускании растворителей через слой ащсорбента -

10 активированного угля в присутствии 1-3 вес.% фосфорного ангидрида в расчете на исходный органический растворитель, предпочтительно при темпет ратуре, превышающей температуру кипе15ния органического растворителя на 10-30°С.

По предлагаемому способу желательно использовать активированный уголь, предварительно прогретый при 30020 400С. и остаточном давлении 1 2 мм рт.ст.

Отличительными признаками спосо.ба является проведение процесса в присутствии 1-3 вес.% фосфорного ан25гидрида при указанных предпочтительных условиях ведения процесса.

Добавка фосфорного ангидрида позволяет осушить органический раство30 ,рите.пь от влаги, которая способствует образованию труднолетучего остатка, состоящего из высококипящей жидкости и кристаллов.

С целью предотвращения конденсации паров, что ухудшает чистоту растворителя, адсорбент, находящийся в адсорбционной колонке, нагревают на Ю-ЗОС выше температуры кипения органического растворителя. Для удаления примесей, находящихся в активированных углях, которые могут загрязнить получаемый органический растворитель, уголь подвергают нагреванию до 300-400с при остаточном давлении 1-2 мм рт.ст.

Пример 1. 500 мл трихлорэтилена очищают на адсорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из них 500 мм заполняют подготовленным активированным углем (предварительно прогретым при 300°С и 2 мм рт.ст.) с добавлением в растворит ль, находящийся в кубе 0,5 г фосфорного ангидрида. Температуру в адсорбционной колонке поддерживают 97, (температура кипения трихлорэтилена 87,2°С). Выход очищенного продукта 92%.

Пример 2. 500 мм трихлорэтилена очищают на адсорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из них 500 мм заполняют подготовленным активированным углем (нагрев 350 С) с добавлением в растворитель, находящийся в кубе, 0,75 г фосфорного ангидрида. Температуру в адсорбционной колонке поддерживают 107,2 i2°C. Выход очищенного продукта 92%.

Пример 3. 500 мл трихлорэтилена очищают на адсорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из них 500 мм заполняют подготовленным активированным углем (нагрев 400°С) с добавлением в растворитель, находящийся в кубе, 1 г фосфорного ангидрида. Температуру в адсорбционной колонке поддерживают 117,2 i 2С.

Выход очищенного продукта 90%.

Пример 4. 500 мл трифтортрихлорэтана (хладона-113) очищают на десорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из них 500 мм заполняют подготовленным активированным углем (нагрев 300°С) с добавлением в растворитель, находящийся в кубе, 0,5 г фосфорного ан1;идрида. Температуру в адсорбционной колонке поддерживают 57,8 t 2С (температура кипения хладона-113 47,8с).

Выход очищенного продукта 90%.

Пример 5. 500 мл хладона-113 очищают на адсорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из 0 них 500 мм заполняют подготовленным активированным углем (нагрев 350°С) с добавлением в растворитель, находящийся в кубе, 0,75 г фосфорного ангидрида. Температуру в адсорбционной колонке поддерживают 67,8±2°С.

Выход очищенного продукта 90%.

Пример 6. 500 мл хладона-ИЗ очищают на адсорбционной колонке диаметром 50 мм, снабженной электрообогревом. Высота колонки 600 мм, из них 500 мм заполняют подготовленным активированным углем (нагрев 400°С) с добавлением в растворитель, находящийся в кубе, 1 г фосфорного ангидрида. Температуру в адсорбционной колонке поддерживают 77,81:2°С.

Выход очищенного продукта 92%.

Аналогичные результаты получены при очистке четыреххлористого углерода и перхлорэтилена.

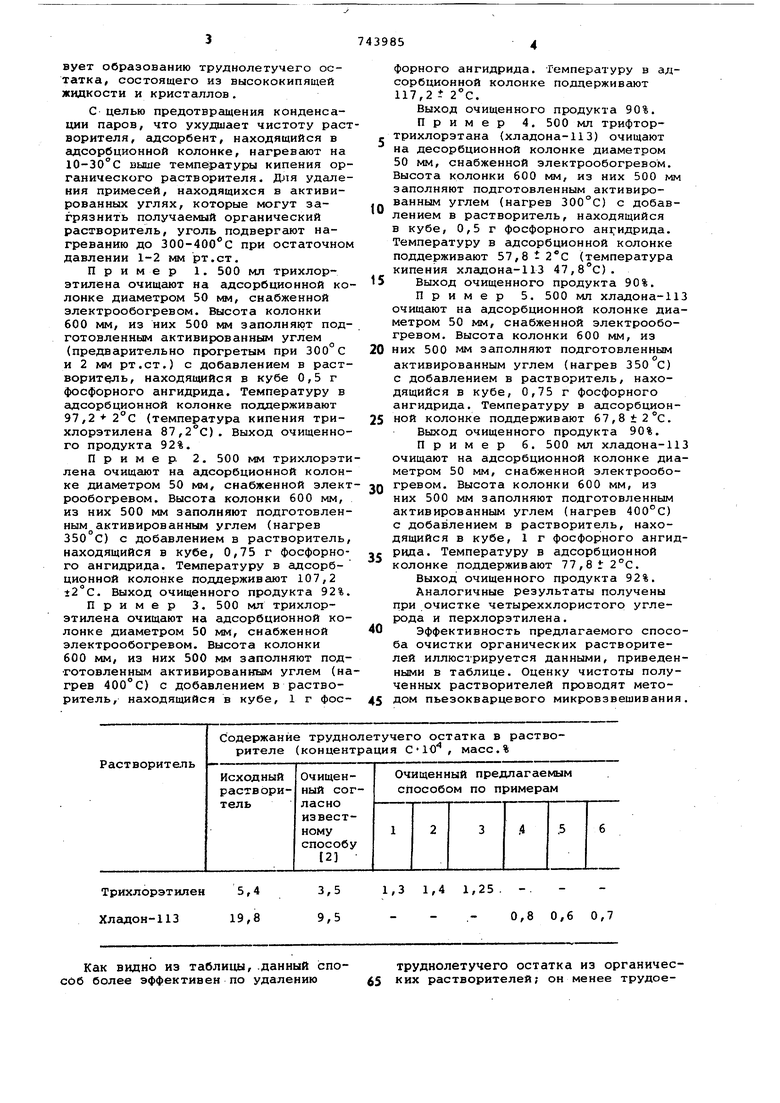

Эффективность предлагаемого способа очистки органических растворителей иллюстрируется данными, приведенными в таблице. Оценку чистоты полученных растворителей проводят методом пьезокварцевого микровзвешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ 1,1,1,2-ТЕТРАФТОРЭТАНА ОТ НЕНАСЫЩЕННЫХ ГАЛОГЕНПРОИЗВОДНЫХ ПРИМЕСЕЙ | 1993 |

|

RU2039032C1 |

| Способ очистки алифатических хлоруглеводородов или алифатических спиртов | 1976 |

|

SU539864A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2388687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2793236C1 |

| СПОСОБ ОЧИСТКИ ХЛАДОНОВ ЭТАНОВОГО РЯДА ОТ ГАЛОГЕНПРОИЗВОДНЫХ ЭТИЛЕНА | 1992 |

|

RU2030379C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПЕРЕГОНКОЙ ХЛОРОРГАНИЧЕСКИХ ПРОДУКТОВ И СПОСОБЫ ОЧИСТКИ ПЕРЕГОНКОЙ НА НЕЙ ЧЕТЫРЕХХЛОРИСТОГО УГЛЕРОДА, ХЛОРОФОРМА, ТРИХЛОРЭТИЛЕНА, ХЛОРИСТОГО МЕТИЛЕНА И ПЕРХЛОРЭТИЛЕНА | 2003 |

|

RU2241513C1 |

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ | 2010 |

|

RU2440969C1 |

| СПОСОБ ГЛУБОКОЙ ОКИСЛИТЕЛЬНО-АДСОРБЦИОННОЙ ДЕСУЛЬФУРИЗАЦИИ ЖИДКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ И СОРБЕНТЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482162C1 |

| СПОСОБ ОЧИСТКИ ГАЛОГЕНУГЛЕВОДОРОДОВ ЭТАНОВОГО РЯДА | 1995 |

|

RU2091363C1 |

| Способ очистки фосфина | 1974 |

|

SU497224A1 |

Как видно из таблицы, .данный способ более эффективен по удалению 5

труднолетучего остатка из органических растворителей; он менее трудоемок, так как органический растворитель не требует дополнительной ректификации. Растворители после очистки значительно меньше содержат труднолетучих примесей, что позволяет повысить качество очистки деталей и узлов,

формула изобретения

в расчете на исходный органический растворитель.

Источники информации, принятые во внимание при экспертизе

253040, кл. С 07 С 29/24, 14.01,66.

5

Авторы

Даты

1980-06-30—Публикация

1978-01-25—Подача