(54) УСТРОЙСТВО К КОЛЬЦЕДЕЛАТЕ-ПЬНОМУ АГРЕГ.АТУ

ДЛЯ ИЗГОТОВЛЕНИЯ БОРТОВЫХ КОЛЕЦ

ПНЕВМАТИЧЕСКИХ ШИН

1

Изобретение относится к области изготовления пневматических шин и может быть использовано на участках изготовления бортовых колец, а более конкретно на кольцеделательных агрегатах.

Известно нитераспределительное устройство, содержащее, последовательно установленные гребенки с открытыми щелями и свободно вращающийся гладкий ролик и направляющий ролик с шаговыми трапецеидальными канавками 1.

Недостатком этого устройства является жесткое крепление элементов устройства относительно друг друга, что не позволяет осуществить центрированную подачу проволок относительно центра отверстий формующей гребенки. Это приводит к соскабливанию латунированного слоя с проволок, их перегибу и разрушению перемычек формующей гребенки.

Известно и другое устройство к кольцеделательному агрегату для изготовления бортовых колец пневматических шин, содержащее последовательно установленные калибрующую гребенку, направляющие ралики и червячную машину с установленной в ее головке формующей гребенкой (2 .

Недостатком этого устройства является то, что независимое положение его станины не обеспечивает точной центрации проволочной ленты и отдельных проволок относительно центра калиброванных отверстий г формующей гребенки. Это приводит к тому, что отдельные нити проволок входят в калиброванные отверстия формующей гребенки с перекосом, возникает разнотолщинность резиновой прослойки между отдельными проволоками, понижается прочность бортового кольца.

Целью изобретения является обеспечение центрированной подачи проволок к формующей гребенке, а также устранение самопроизвольного смещения проволок относительно отверстий формующей гребенки.

15

В предлагаемом устройстве к кольцеделательному агрегату для изготовления бортовых колец пневматических шин, содержащем последовательно смонтированные калибрующую гребенку, направляющие ролики и червячную машину с установленной в ее головке формующей гребенкой, калибрующая гребенка и направляющие ролики установлены в корпусах, снабженных кронштейнами с выполненными в них горнзон

талышми направляющими пазами, а на головке червячной машины смонтировано основание с выполненным в нем вертикальным направляющим пазом, на котором закреплены крон нтейны, а на контактирующих поверхностях направляющих роликов выполнены пазы.

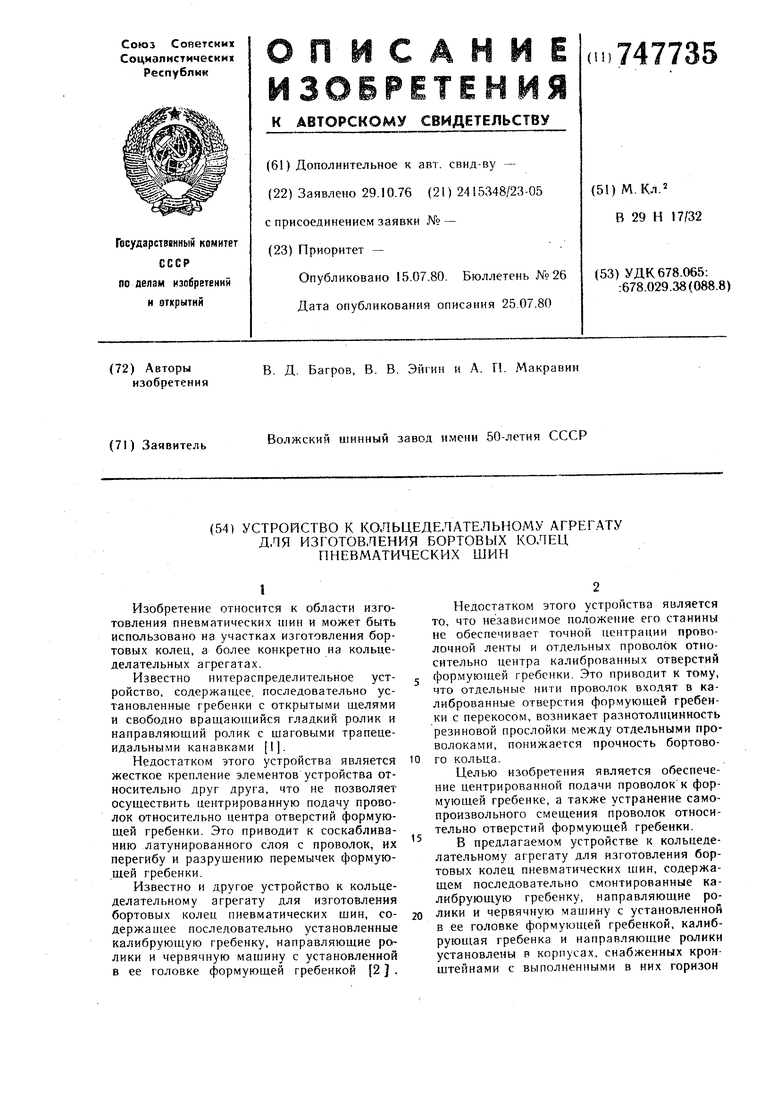

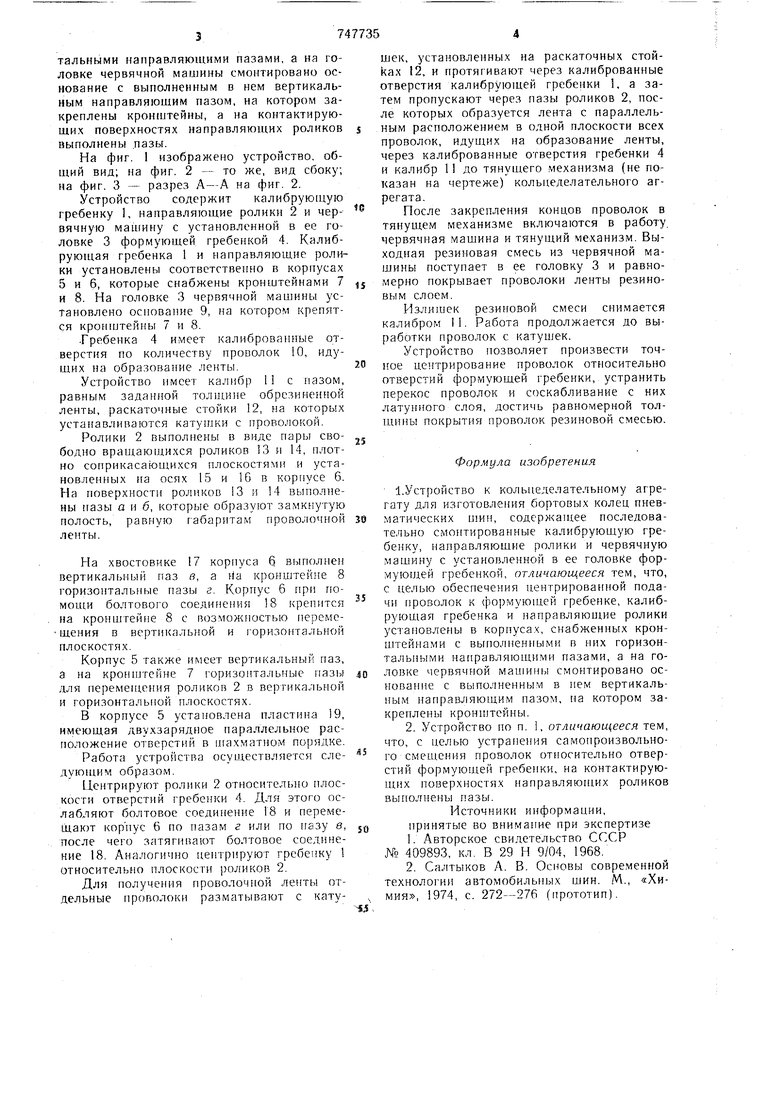

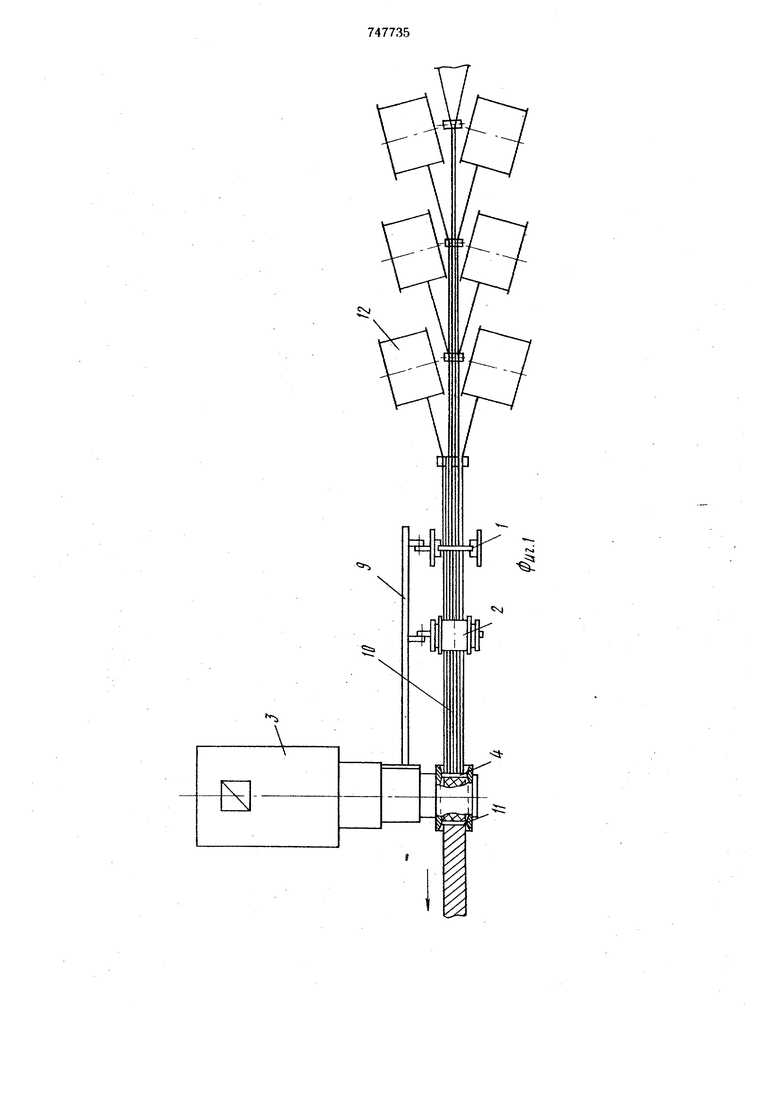

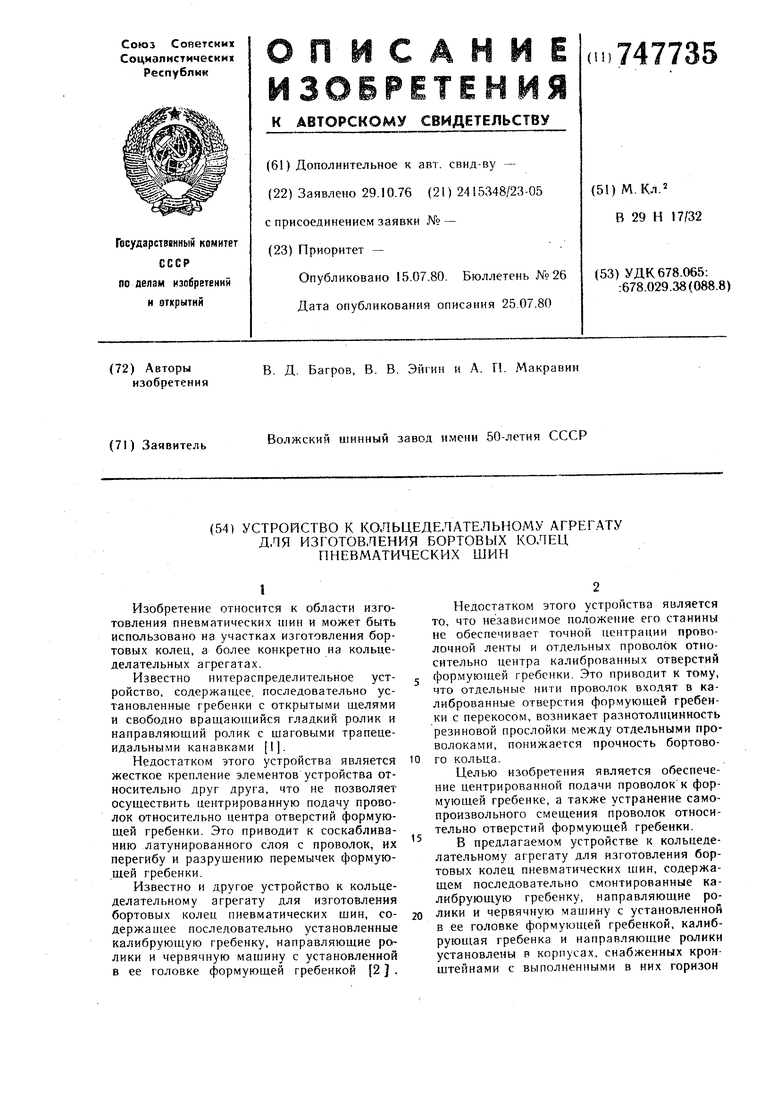

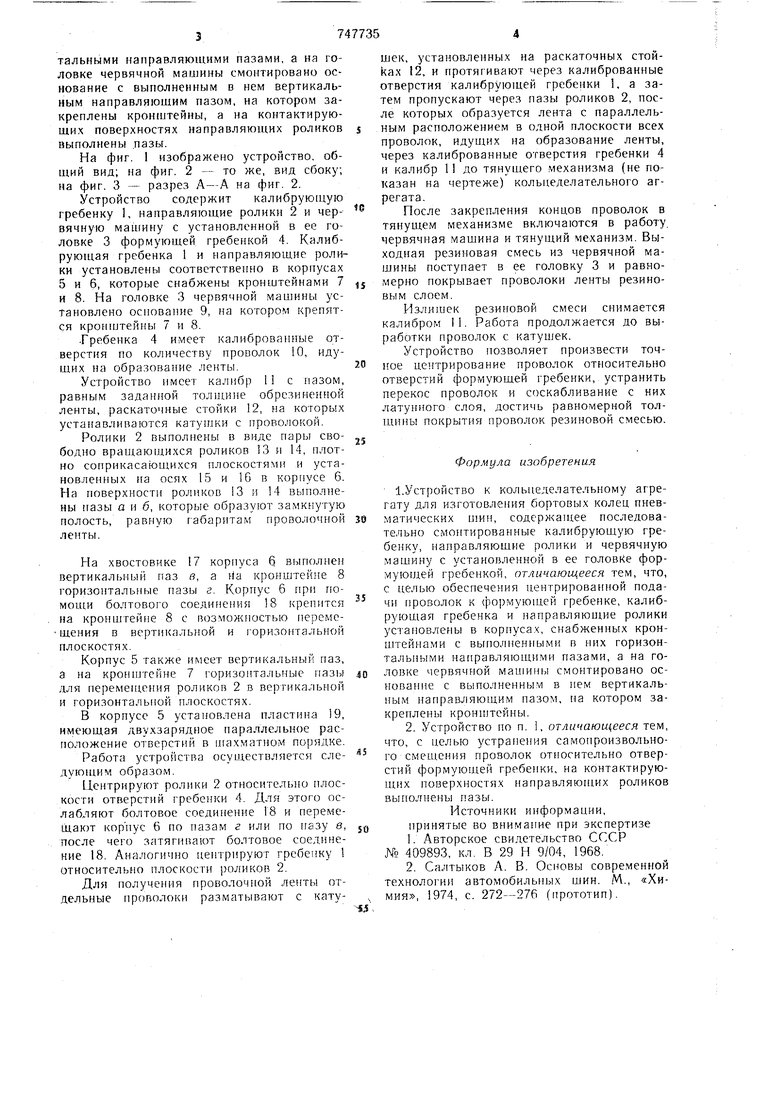

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит калибрующую гребенку 1, направляющие ролики 2 и червячную машину с установленной в ее головке 3 формующей гребенкой 4. Калибрующая гребенка 1 и направляющие ролики установлены соответственно ri корпусах 5 и 6, которые снабжены кронштейнами 7 и 8. На головке 3 червячной машины установлено основание 9, на котором крепятся кронштейн з1 7 и 8.

Гребенка 4 имеет калиброванные отверстия по количеству проволок 10, идущих на образование ленты.

Устройство имеет калибр 1 с пазом, равным заданной толщине обрезиненной ленты, раскаточные стойки 12, на которых устанавливаются катуиши с проволокой.

Ролики 2 выполнены в виде пары свободно вращающихся роликов 13 и 14, плотно соприкасающихся плоскостями и установленных на осях 15 и 16 в Kopiiyce 6. На поверхности роликов 13 и 14 выполнены пазы а и б, KOTopiiie образуют замкнутую полость, равную габаритам проволочной ленты.

На хвостовике 17 корпуса б выполпе} вертикальный паз в, а на кронштейне 8 горизонтальные пазы г. Корпус б при rioмощи болтового соединения 18 крепится на кронштейtie 8 с возможностью переме щеиия в вертикальной и горизонтальной плоскостях.

Корпус 5 также имеет вертикальный паз, а на кронплтейне 7 горизонтальные пазы для перемеп;ения роликов 2 в вертикальной и горизонтальной плоскостях.

В корпусе 5 установлена пластина 19, имеющая двухзарядпое параллельное расположение отверстий в 11(ахмат1юм порядке.

Работа устройства осуществляется еледующим образом.

Центрируют ролики 2 относительно плоскости отверстий гребенки 4. Для этого ослабляют болтовое соединение 18 и перемешают корпус 6 по пазам г или по пазу в, после чего затягивают болтовое соединение 18. Аналогично центрируют гребенку 1 относительно плоскости роликов 2.

Для получения проволочной . отдельные проволоки разматывают с катушек, установленных на раскаточных стойках 12, и протягивают через калиброванные отверстия калибрующей гребенки , а затем пропускают через пазы роликов 2, после которых образуется лента с параллельным расположением в одной плоскости всех проволок, идущих на образование ленты, через калиброванные отверстия гребенки 4 и калибр 11 до тянущего .механизма (не показан на чертеже) колькеделательного агрегата.

После закрепления концов проволок в тянущем механизме включаются в работу, червячиая мащина и тянущий механизм. Выходная резиновая смесь из червячпой мащины поступает в ее головку 3 и равномерно покрывает проволоки ленты резиновым слоем.

Излишек резиновой смеси снимается калибром 11. Работа продолжается до выработки проволок с катушек.

Устройство позволяет произвести точное центрирование проволок относительно отверстий формующей гребенки, устранить перекос проволок и соскабливание с них латунного слоя, достичь равномерной толщины покрытия проволок резиновой смесью.

Формула изобретения

1.Устройство к кольпеделательному агрегату для изготовления бортовых колец пневматических , содержап1.ее последовательно смонтированные калибрующую гребенку, направляющие ролики и червячную машину с установленной в ее головке формyюпJ.eй гребенкой, отличающееся тем, что, с целью обеспечения центрированной подачи проволок к формующей гребенке, калибрующая гребенка и направляющие ролики устаповлены в корпусах, снабженных кронштейнами с выполненными в них горизонтальными направляющими пазами, а на головке червячпой машины смонтировано основание с выполненны у1 в нем вертикальным направляюц.1им пазом, па котором закреплены кропп тейны.

2. Устройство по п. 1, отличающееся тем, что, с целью устра 1ения самопроизвольного смещения проволок относительно отверстий формующей гребенки, на контактирующих поверхностях направляющих роликов выполнены пазы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 409893, кл. В 29 Н 9/04, 1968.

2.Салтыков А. В. Основы современной технологии автомобильных шин. М., «Химия, 1974, с. 272-276 (прототип).

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для изготовления бортовых колец | 1981 |

|

SU1065241A1 |

| Устройство для обрезинивания проволочных прядей | 1983 |

|

SU1151484A1 |

| Компенсатор для кольцеделательного агрегата | 1980 |

|

SU878586A1 |

| Агрегат для изготовления бортовых колец | 1986 |

|

SU1381002A1 |

| Устройство для обрезинивания бортовой проволоки | 1985 |

|

SU1260243A1 |

| Устройство для обрезинивания проволок | 1980 |

|

SU1018855A1 |

| Устройство для обрезинивания бортовой проволоки | 1986 |

|

SU1353662A1 |

| Устройство для навивки бортовых колец | 1981 |

|

SU1007798A1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

Авторы

Даты

1980-07-15—Публикация

1976-10-29—Подача